Menu de contenu

● Comprendre les attaches

● Propriétés des attaches en titane

>> Force et durabilité

>> Résistance à la corrosion

>> Performance à haute température

● Propriétés des attaches de cuivre

>> Conductivité

>> Ductilité et malléabilité

>> Limitations de température

● Comparaison des fixations en titane et en cuivre

>> Performance dans des applications à haute température

>> Considérations de poids

>> Facteurs de coût

● Applications des attaches en titane

>> Industrie aérospatiale

>> Industrie automobile

>> Traitement chimique

● Applications des attaches en cuivre

>> Composants électriques

>> Plomberie et CVC

● Conclusion

● Questions fréquemment posées

>> 1. Quels sont les principaux avantages des attaches en titane sur les attaches de cuivre?

>> 2. Les attaches de cuivre peuvent-elles être utilisées dans des applications à haute température?

>> 3. Pourquoi le titane est-il plus cher que le cuivre?

>> 4. Dans quelles industries les attaches en titane sont-elles couramment utilisées?

>> 5. Quelles sont les limites de l'utilisation des attaches de cuivre?

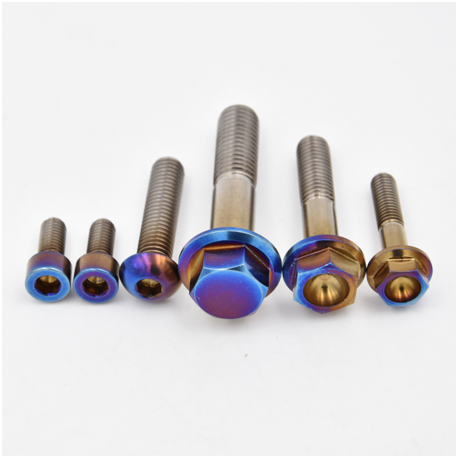

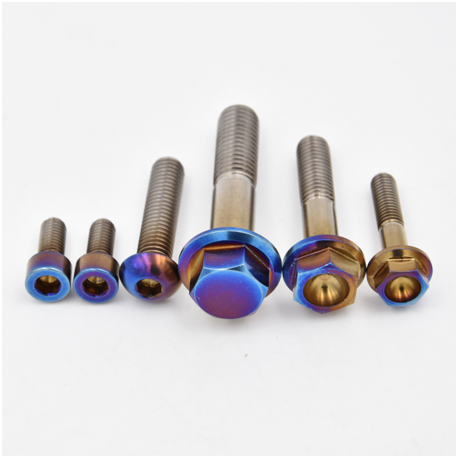

Dans le monde de l'ingénierie et de la fabrication, le choix des matériaux pour les attaches est essentiel, en particulier dans les applications à haut tempête. Les fixations sont des composants essentiels qui maintiennent les structures ensemble, et leurs performances peuvent avoir un impact significatif sur la sécurité et la fiabilité du produit final. Parmi les différents matériaux disponibles, le titane et le cuivre figurent deux options importantes. Cet article explore les performances des fixations en titane par rapport aux attaches de cuivre dans des environnements à haute température, en examinant leurs propriétés, leurs avantages et leurs applications.

Comprendre les attaches

Les fixations sont des composants essentiels utilisés pour rejoindre deux ou plusieurs objets ensemble. Ils se présentent sous diverses formes, y compris les boulons, les vis, les écrous et les rivets. Le choix des matériaux de fixation a un impact significatif sur les performances, la durabilité et la fiabilité de l'assemblage, en particulier dans des conditions exigeantes telles que des températures élevées. Les attaches doivent non seulement maintenir les composants ensemble, mais également résister à diverses contraintes, notamment la tension, le cisaillement et les facteurs environnementaux. Par conséquent, la sélection du bon matériau est cruciale pour assurer la longévité et la sécurité de l'assemblage.

Propriétés des attaches en titane

Force et durabilité

Les attaches en titane sont réputées pour leur rapport force / poids exceptionnel. Ils sont environ quatre fois plus forts que l'acier inoxydable tout en étant beaucoup plus léger. Cette force fait du titane un choix idéal pour les applications où la réduction du poids est cruciale, comme dans les industries aérospatiales et automobiles. La durabilité des attaches en titane signifie qu'ils peuvent supporter des conditions de stress élevé sans déformation ni échec, ce qui est essentiel dans les applications où la sécurité est primordiale. De plus, la résistance à la fatigue du titane lui permet de fonctionner de manière fiable sur des périodes prolongées, même dans des conditions de charge cyclique.

Résistance à la corrosion

L'une des caractéristiques remarquables du titane est son excellente résistance à la corrosion. Il forme une couche d'oxyde protectrice qui empêche l'oxydation supplémentaire, ce qui le rend adapté à des environnements difficiles, y compris ceux à température élevée et à des substances corrosives. Cette propriété garantit que les attaches en titane maintiennent leur intégrité au fil du temps, réduisant le risque d'échec. Dans les industries telles que le traitement des produits chimiques, où l'exposition à des produits chimiques agressives est courante, les attaches en titane fournissent une solution fiable qui minimise les coûts de maintenance et de remplacement. La longévité des attaches en titane dans des environnements corrosifs contribue à l'efficacité et à la sécurité opérationnelles globales.

Performance à haute température

Le titane peut résister à des températures élevées sans perdre ses propriétés mécaniques. Il reste stable et conserve sa force même à des températures élevées, ce qui en fait un choix préféré pour les applications dans les industries de la transformation aérospatiale, militaire et chimique. Les attaches en titane peuvent généralement fonctionner efficacement à des températures supérieures à 600 ° F (316 ° C). Cette performance à haute température est cruciale dans des applications telles que les moteurs à réaction et les turbines à gaz, où les composants sont soumis à des conditions thermiques extrêmes. La capacité du titane à maintenir son intégrité structurelle à des températures élevées garantit que les assemblages restent sécurisés et fonctionnels, même dans les environnements les plus exigeants.

Propriétés des attaches de cuivre

Conductivité

Le cuivre est bien connu pour son excellente conductivité électrique et thermique. Cette propriété rend les fixations en cuivre adaptées aux applications où la dissipation de chaleur est essentielle, comme dans les composants électriques et les échangeurs de chaleur. Cependant, cette conductivité peut également être un inconvénient dans les applications à haute température, car le cuivre peut ramollir et perdre force lorsqu'il est exposé à une chaleur extrême. Dans les situations où un transfert de chaleur rapide est nécessaire, les attaches de cuivre peuvent être avantageuses, mais leurs performances diminuent considérablement à mesure que les températures augmentent, conduisant à des échecs potentiels. Cette double nature de la conductivité du cuivre nécessite une attention particulière lors de la sélection des attaches pour des applications spécifiques.

Ductilité et malléabilité

Les attaches de cuivre sont plus douces et plus ductiles que le titane. Cette malléabilité permet une installation plus facile et la capacité d'absorber les charges de choc. La flexibilité des attaches de cuivre peut être bénéfique dans les applications où les composants peuvent subir des vibrations ou des charges dynamiques. Cependant, cette douceur peut également entraîner une déformation dans des conditions de stress élevé, ce qui est un inconvénient significatif dans les environnements à haute température. Dans les applications où des tolérances étroites et une intégrité structurelle sont essentielles, l'utilisation des attaches de cuivre peut présenter des risques qui doivent être soigneusement évalués.

Limitations de température

Bien que le cuivre puisse gérer des températures modérées, il a un point de fusion plus faible que le titane. Les attaches de cuivre fonctionnent généralement bien jusqu'à environ 400 ° F (204 ° C) avant de commencer à perdre leurs propriétés mécaniques. Au-delà de cette température, le cuivre peut devenir faible et sujet à l'échec. Cette limitation rend les attaches de cuivre moins adaptées aux applications à haute température, où le risque d'échec pourrait entraîner des conséquences catastrophiques. Les ingénieurs doivent prendre en compte ces limitations de température lors de la conception de systèmes qui fonctionneront dans des conditions extrêmes.

Comparaison des fixations en titane et en cuivre

Performance dans des applications à haute température

Lors de la comparaison des attaches en titane et en cuivre dans des applications à haute température, le titane surpasse clairement le cuivre. La capacité du titane à maintenir sa force et son intégrité à des températures élevées en fait le choix supérieur pour les applications critiques. En revanche, les performances du cuivre diminuent considérablement à mesure que les températures augmentent, conduisant à des échecs potentiels. Cette différence de performance est particulièrement importante dans les industries telles que l'aérospatiale et les militaires, où la fiabilité des attaches peut avoir un impact direct sur la sécurité et le succès opérationnel.

Considérations de poids

La nature légère de Titanium est un autre avantage sur le cuivre. Dans les industries où le poids est un facteur critique, comme l'aérospatiale, l'utilisation des attaches en titane peut entraîner des économies de poids importantes sans compromettre la force. Ceci est particulièrement important dans les applications où chaque once compte, car la réduction du poids peut améliorer l'efficacité énergétique et les performances globales. La combinaison de la force et de la légèreté fait du titane une option attrayante pour les fabricants qui cherchent à optimiser leurs conceptions et à améliorer les performances de leurs produits.

Facteurs de coût

Bien que les attaches en titane offrent de nombreux avantages, ils sont généralement plus chers que les attaches de cuivre. Le coût plus élevé du titane est souvent justifié par ses performances supérieures et sa longévité, en particulier dans les applications à haute température où l'échec pourrait entraîner des conséquences catastrophiques. Les fabricants doivent peser l'investissement initial par rapport aux avantages à long terme de l'utilisation des attaches en titane, y compris une réduction des coûts de maintenance et une fiabilité accrue. Dans de nombreux cas, le coût initial du titane plus élevé est compensé par sa durabilité et ses performances, ce qui en fait un choix rentable à long terme.

Applications des attaches en titane

Industrie aérospatiale

Dans le secteur aérospatial, les attaches en titane sont largement utilisées en raison de leur résistance élevée, de leur faible poids et de leur excellente résistance à la corrosion. Ils sont employés dans des structures d'aéronefs, des moteurs et des composants qui fonctionnent dans des conditions extrêmes. L'industrie aérospatiale exige des matériaux qui peuvent résister à des contraintes et des températures élevées tout en maintenant l'intégrité structurelle, ce qui fait du titane un choix idéal. De plus, l'utilisation des fixations en titane contribue à la réduction globale du poids de l'avion, à l'amélioration de l'efficacité énergétique et aux performances.

Industrie automobile

L'industrie automobile bénéficie également des attaches en titane, en particulier dans les véhicules haute performance où la réduction et la résistance du poids sont primordiaux. Le titane est utilisé dans les composants du moteur, les systèmes de suspension et les systèmes d'échappement. La capacité des attaches en titane à résister à des températures élevées et à résister à la corrosion les rend adaptés aux applications qui éprouvent des conditions extrêmes, telles que la course et la conduite haute performance. Alors que la technologie automobile continue d'évoluer, la demande de matériaux légers et durables comme le titane devrait croître.

Traitement chimique

Dans les usines de transformation chimique, les attaches en titane sont préférées pour leur résistance à la corrosion et à des températures élevées. Ils sont utilisés dans les réacteurs, les échangeurs de chaleur et les systèmes de tuyauterie où l'exposition à des produits chimiques agressives est courante. La longévité et la fiabilité des attaches en titane dans ces environnements réduisent le besoin de maintenance et de remplacements fréquents, conduisant à une efficacité opérationnelle accrue. L'utilisation de fixations en titane dans les applications de traitement chimique garantit que les systèmes restent sécurisés et fonctionnels, même dans les conditions les plus difficiles.

Applications des attaches en cuivre

Composants électriques

Les attaches de cuivre sont couramment utilisées dans les applications électriques en raison de leur excellente conductivité. Ils se trouvent dans les connecteurs, les terminaux et d'autres composants où une dissipation de chaleur efficace est nécessaire. La capacité du cuivre à conduire l'électricité en fait un choix populaire pour les assemblages électriques, où les performances et la fiabilité sont essentielles. Cependant, les ingénieurs doivent considérer les limites de température des attaches de cuivre pour s'assurer qu'ils ne compromettent pas l'intégrité du système électrique.

Plomberie et CVC

Dans les systèmes de plomberie et de CVC, les attaches de cuivre sont souvent utilisées pour leur malléabilité et leur résistance à la corrosion. Ils conviennent aux applications impliquant des systèmes d'eau et d'air, bien que leurs performances puissent être limitées dans des scénarios à haute température. La flexibilité des attaches en cuivre permet une installation et des ajustements plus faciles, ce qui en fait un choix pratique pour les applications de plomberie. Cependant, dans des environnements à haute température, l'utilisation de fixations en cuivre peut nécessiter une attention particulière pour éviter les défaillances potentielles.

Conclusion

En conclusion, bien que les attaches en titane et en cuivre aient leurs avantages uniques, les attaches en titane surpassent clairement les attaches de cuivre dans les applications à haute température. La résistance supérieure, la durabilité et la résistance à la corrosion du titane en font le matériau de choix pour les applications critiques dans les industries de la transformation de l'aérospatiale, de l'automobile et des produits chimiques. Bien que les attaches en titane atteignent un coût plus élevé, leurs performances à long terme et leur fiabilité justifient l'investissement. Alors que les industries continuent d'évoluer et d'exiger des matériaux plus avancés, les attaches en titane joueront un rôle crucial pour assurer la sécurité et l'efficacité de diverses applications.

Questions fréquemment posées

1. Quels sont les principaux avantages des attaches en titane sur les attaches de cuivre?

Les attaches en titane offrent une résistance supérieure, un poids inférieur, une excellente résistance à la corrosion et de meilleures performances à des températures élevées par rapport aux attaches en cuivre.

2. Les attaches de cuivre peuvent-elles être utilisées dans des applications à haute température?

Les attaches de cuivre peuvent être utilisées dans des applications à température modérées mais perdent généralement de la force et de l'intégrité à des températures supérieures à 400 ° F (204 ° C).

3. Pourquoi le titane est-il plus cher que le cuivre?

Le titane est plus cher en raison de ses méthodes d'extraction et de traitement complexes, ainsi que ses caractéristiques de performance supérieures dans les applications exigeantes.

4. Dans quelles industries les attaches en titane sont-elles couramment utilisées?

Les attaches en titane sont couramment utilisées dans les industries de la transformation de l'aérospatiale, de l'automobile et des produits chimiques, où une résistance élevée à la résistance et à la corrosion est critique.

5. Quelles sont les limites de l'utilisation des attaches de cuivre?

Les attaches de cuivre sont limitées par leur point de fusion plus faible et leur résistance réduite à des températures élevées, ce qui les rend moins adaptés aux applications critiques dans des conditions extrêmes.