Menu di contenuto

● Comprensione di dispositivi di fissaggio

● Proprietà dei dispositivi di fissaggio in titanio

>> Forza e durata

>> Resistenza alla corrosione

>> Prestazioni ad alta temperatura

● Proprietà dei dispositivi di fissaggio del rame

>> Conduttività

>> Duttilità e malleabilità

>> Limiti di temperatura

● Confrontare i dispositivi di fissaggio del titanio e del rame

>> Prestazioni in applicazioni ad alta temperatura

>> Considerazioni sul peso

>> Fattori di costo

● Applicazioni di dispositivi di fissaggio in titanio

>> Industria aerospaziale

>> Industria automobilistica

>> Elaborazione chimica

● Applicazioni di dispositivi di fissaggio in rame

>> Componenti elettrici

>> Impianto idraulico e HVAC

● Conclusione

● Domande frequenti

>> 1. Quali sono i principali vantaggi dei dispositivi di fissaggio in titanio rispetto ai dispositivi di fissaggio del rame?

>> 2. I dispositivi di fissaggio del rame possono essere utilizzati in applicazioni ad alta temperatura?

>> 3. Perché il titanio è più costoso del rame?

>> 4. In quali industrie vengono usati comunemente dispositivi di fissaggio in titanio?

>> 5. Quali sono i limiti dell'uso di dispositivi di fissaggio in rame?

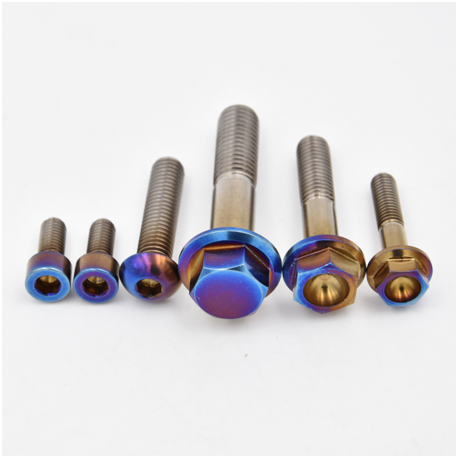

Nel mondo dell'ingegneria e della produzione, la scelta dei materiali per gli elementi di fissaggio è fondamentale, soprattutto nelle applicazioni di eratura ad alta temperatura. I dispositivi di fissaggio sono componenti essenziali che tengono insieme le strutture e le loro prestazioni possono influire significativamente sulla sicurezza e l'affidabilità del prodotto finale. Tra i vari materiali disponibili, il titanio e il rame ci sono due opzioni di spicco. Questo articolo esplora le prestazioni dei dispositivi di fissaggio in titanio rispetto ai dispositivi di fissaggio in rame in ambienti ad alta temperatura, esaminando le loro proprietà, i vantaggi e le applicazioni.

Comprensione di dispositivi di fissaggio

I dispositivi di fissaggio sono componenti essenziali usati per unirsi a due o più oggetti insieme. Sono disponibili in varie forme, tra cui bulloni, viti, dadi e rivetti. La scelta del materiale di fissaggio influisce in modo significativo sulle prestazioni, la durata e l'affidabilità dell'assemblaggio, in particolare in condizioni impegnative come le alte temperature. Gli elementi di fissaggio non devono solo tenere insieme i componenti, ma anche resistere a vari stress, tra cui tensione, taglio e fattori ambientali. Pertanto, selezionare il materiale giusto è cruciale per garantire la longevità e la sicurezza dell'assemblaggio.

Proprietà dei dispositivi di fissaggio in titanio

Forza e durata

Gli elementi di fissaggio del titanio sono rinomati per il loro eccezionale rapporto forza-peso. Sono circa quattro volte più forti dell'acciaio inossidabile pur essendo significativamente più leggeri. Questa forza rende il titanio una scelta ideale per le applicazioni in cui la riduzione del peso è cruciale, come nelle industrie aerospaziali e automobilistiche. La durata dei dispositivi di fissaggio in titanio significa che possono sopportare condizioni ad alto stress senza deformare o fallire, il che è essenziale nelle applicazioni in cui la sicurezza è fondamentale. Inoltre, la resistenza alla fatica del titanio gli consente di funzionare in modo affidabile per periodi prolungati, anche in condizioni di carico ciclico.

Resistenza alla corrosione

Una delle caratteristiche straordinarie del titanio è la sua eccellente resistenza alla corrosione. Forma uno strato di ossido protettivo che impedisce un'ulteriore ossidazione, rendendolo adatto per ambienti difficili, compresi quelli con alte temperature e sostanze corrosive. Questa proprietà garantisce che gli elementi di fissaggio del titanio mantengano la loro integrità nel tempo, riducendo il rischio di fallimento. In settori come l'elaborazione chimica, in cui l'esposizione a sostanze chimiche aggressive è comune, gli dispositivi di fissaggio in titanio forniscono una soluzione affidabile che riduce al minimo i costi di manutenzione e sostituzione. La longevità dei dispositivi di fissaggio in titanio in ambienti corrosivi contribuisce all'efficienza operativa complessiva e alla sicurezza.

Prestazioni ad alta temperatura

Il titanio può resistere a temperature elevate senza perdere le proprietà meccaniche. Rimane stabile e mantiene la sua forza anche a temperature elevate, rendendola una scelta preferita per le applicazioni nelle industrie aerospaziali, militari e di trasformazione chimica. Gli elementi di fissaggio in titanio possono in genere funzionare efficacemente a temperature superiori a 600 ° F (316 ° C). Questa prestazione ad alta temperatura è cruciale in applicazioni come motori a reazione e turbine a gas, in cui i componenti sono soggetti a condizioni termiche estreme. La capacità del titanio di mantenere la sua integrità strutturale ad alte temperature garantisce che gli assiemi rimangano sicuri e funzionali, anche negli ambienti più esigenti.

Proprietà dei dispositivi di fissaggio del rame

Conduttività

Il rame è ben noto per la sua eccellente conducibilità elettrica e termica. Questa proprietà rende gli elementi di fissaggio del rame adatti alle applicazioni in cui la dissipazione del calore è essenziale, come nei componenti elettrici e negli scambiatori di calore. Tuttavia, questa conduttività può anche essere uno svantaggio nelle applicazioni ad alta temperatura, poiché il rame può ammorbidire e perdere forza se esposto a calore estremo. In situazioni in cui è necessario un rapido trasferimento di calore, i dispositivi di fissaggio del rame possono essere vantaggiosi, ma le loro prestazioni diminuiscono in modo significativo all'aumentare delle temperature, portando a potenziali fallimenti. Questa doppia natura della conducibilità del rame richiede un'attenta considerazione quando si selezionano i dispositivi di fissaggio per applicazioni specifiche.

Duttilità e malleabilità

Gli elementi di fissaggio del rame sono più morbidi e più duttili del titanio. Questa malleabilità consente un'installazione più semplice e la capacità di assorbire carichi di shock. La flessibilità dei dispositivi di fissaggio del rame può essere utile nelle applicazioni in cui i componenti possono sperimentare vibrazioni o carichi dinamici. Tuttavia, questa morbidezza può anche portare a una deformazione in condizioni di grande stress, che è un svantaggio significativo in ambienti ad alta temperatura. Nelle applicazioni in cui le tolleranze strette e l'integrità strutturale sono fondamentali, l'uso di dispositivi di fissaggio del rame può comportare rischi che devono essere valutati attentamente.

Limiti di temperatura

Mentre il rame può gestire temperature moderate, ha un punto di fusione inferiore rispetto al titanio. Gli elementi di fissaggio del rame in genere funzionano bene fino a circa 400 ° F (204 ° C) prima di iniziare a perdere le loro proprietà meccaniche. Oltre a questa temperatura, il rame può diventare debole e incline al fallimento. Questa limitazione rende gli elementi di fissaggio del rame meno adatti per applicazioni ad alta temperatura, in cui il rischio di fallimento potrebbe portare a conseguenze catastrofiche. Gli ingegneri devono considerare queste limitazioni di temperatura durante la progettazione di sistemi che funzionano in condizioni estreme.

Confrontare i dispositivi di fissaggio del titanio e del rame

Prestazioni in applicazioni ad alta temperatura

Quando si confrontano i dispositivi di fissaggio del titanio e del rame in applicazioni ad alta temperatura, il titanio supera chiaramente il rame. La capacità del titanio di mantenere la sua forza e integrità a temperature elevate lo rende la scelta superiore per le applicazioni critiche. Al contrario, le prestazioni di Copper diminuiscono in modo significativo all'aumentare delle temperature, portando a potenziali fallimenti. Questa differenza nelle prestazioni è particolarmente importante in settori come aerospaziale e militare, dove l'affidabilità dei dispositivi di fissaggio può avere un impatto diretto sulla sicurezza e il successo operativo.

Considerazioni sul peso

La natura leggera di Titanio è un altro vantaggio rispetto al rame. Nei settori in cui il peso è un fattore critico, come l'aerospaziale, l'uso di dispositivi di fissaggio in titanio può portare a un risparmio di peso significativo senza compromettere la resistenza. Ciò è particolarmente importante nelle applicazioni in cui ogni oncia conta, poiché la riduzione del peso può migliorare l'efficienza del carburante e le prestazioni complessive. La combinazione di resistenza e leggerezza rende il titanio un'opzione interessante per i produttori che desiderano ottimizzare i loro progetti e migliorare le prestazioni dei loro prodotti.

Fattori di costo

Mentre i dispositivi di fissaggio in titanio offrono numerosi vantaggi, sono generalmente più costosi degli elementi di fissaggio del rame. Il costo più elevato del titanio è spesso giustificato dalle sue prestazioni e longevità superiori, specialmente in applicazioni ad alta temperatura in cui il fallimento potrebbe portare a conseguenze catastrofiche. I produttori devono valutare l'investimento iniziale rispetto ai vantaggi a lungo termine dell'utilizzo di dispositivi di fissaggio in titanio, tra cui una riduzione dei costi di manutenzione e una maggiore affidabilità. In molti casi, il costo iniziale più elevato del titanio è compensato dalla sua durata e prestazioni, rendendolo una scelta economica a lungo termine.

Applicazioni di dispositivi di fissaggio in titanio

Industria aerospaziale

Nel settore aerospaziale, i dispositivi di fissaggio in titanio sono ampiamente utilizzati a causa della loro elevata resistenza, di basso peso e di eccellente resistenza alla corrosione. Sono impiegati in strutture di aeromobili, motori e componenti che operano in condizioni estreme. L'industria aerospaziale richiede materiali in grado di resistere ad alti stress e temperature mantenendo l'integrità strutturale, rendendo il titanio una scelta ideale. Inoltre, l'uso di dispositivi di fissaggio in titanio contribuisce alla riduzione complessiva del peso degli aeromobili, migliorando l'efficienza del carburante e le prestazioni.

Industria automobilistica

L'industria automobilistica beneficia anche di dispositivi di fissaggio in titanio, in particolare nei veicoli ad alte prestazioni in cui la riduzione del peso e la resistenza sono fondamentali. Il titanio viene utilizzato nei componenti del motore, nei sistemi di sospensione e nei sistemi di scarico. La capacità dei dispositivi di fissaggio in titanio di resistere alle alte temperature e resistere alla corrosione li rende adatti per applicazioni che sperimentano condizioni estreme, come le corse e la guida ad alte prestazioni. Man mano che la tecnologia automobilistica continua a evolversi, la domanda di materiali leggeri e durevoli come il titanio dovrebbe crescere.

Elaborazione chimica

Negli impianti di lavorazione chimica, i dispositivi di fissaggio in titanio sono preferiti per la loro resistenza alla corrosione e alle alte temperature. Sono utilizzati nei reattori, negli scambiatori di calore e nei sistemi di tubazioni in cui è comune l'esposizione a sostanze chimiche aggressive. La longevità e l'affidabilità dei dispositivi di fissaggio in titanio in questi ambienti riducono la necessità di frequenti manutenzioni e sostituzioni, portando ad una maggiore efficienza operativa. L'uso di dispositivi di fissaggio in titanio nelle applicazioni di elaborazione chimica garantisce che i sistemi rimangano sicuri e funzionali, anche nelle condizioni più impegnative.

Applicazioni di dispositivi di fissaggio in rame

Componenti elettrici

Gli elementi di fissaggio del rame sono comunemente usati in applicazioni elettriche grazie alla loro eccellente conducibilità. Si trovano in connettori, terminali e altri componenti in cui è necessaria un'efficace dissipazione del calore. La capacità del rame di condurre l'elettricità effettivamente la rende una scelta popolare per gli assiemi elettrici, in cui le prestazioni e l'affidabilità sono fondamentali. Tuttavia, gli ingegneri devono considerare i limiti di temperatura dei dispositivi di fissaggio del rame per garantire che non compromettano l'integrità del sistema elettrico.

Impianto idraulico e HVAC

Nei sistemi idraulici e HVAC, i dispositivi di fissaggio di rame vengono spesso utilizzati per la loro malleabilità e resistenza alla corrosione. Sono adatti per applicazioni che coinvolgono sistemi di acqua e aria, sebbene le loro prestazioni possano essere limitate in scenari ad alta temperatura. La flessibilità dei dispositivi di fissaggio in rame consente un'installazione e regolazioni più facili, rendendoli una scelta pratica per le applicazioni idrauliche. Tuttavia, in ambienti ad alta temperatura, l'uso di dispositivi di fissaggio in rame può richiedere un'attenta considerazione per evitare potenziali guasti.

Conclusione

In conclusione, mentre sia i dispositivi di fissaggio del titanio che del rame hanno i loro vantaggi unici, gli elementi di fissaggio del titanio superano chiaramente gli elementi di fissaggio in rame in applicazioni ad alta temperatura. La resistenza superiore, la durata e la resistenza alla corrosione del titanio lo rendono il materiale di scelta per applicazioni critiche nelle industrie aerospaziali, automobilistiche e di elaborazione chimica. Sebbene gli elementi di fissaggio del titanio abbiano un costo più elevato, le loro prestazioni e affidabilità a lungo termine giustificano l'investimento. Mentre le industrie continuano a evolversi e richiedono materiali più avanzati, gli elementi di fissaggio del titanio svolgeranno un ruolo cruciale nel garantire la sicurezza e l'efficienza di varie applicazioni.

Domande frequenti

1. Quali sono i principali vantaggi dei dispositivi di fissaggio in titanio rispetto ai dispositivi di fissaggio del rame?

Gli elementi di fissaggio in titanio offrono una resistenza superiore, un peso inferiore, un'eccellente resistenza alla corrosione e migliori prestazioni ad alte temperature rispetto ai dispositivi di fissaggio del rame.

2. I dispositivi di fissaggio del rame possono essere utilizzati in applicazioni ad alta temperatura?

I dispositivi di fissaggio del rame possono essere utilizzati in applicazioni a temperatura moderata ma in genere perdono resistenza e integrità a temperature superiori a 400 ° F (204 ° C).

3. Perché il titanio è più costoso del rame?

Il titanio è più costoso per i suoi complessi metodi di estrazione ed elaborazione, nonché le sue caratteristiche di prestazione superiori nelle applicazioni esigenti.

4. In quali industrie vengono usati comunemente dispositivi di fissaggio in titanio?

Gli elementi di fissaggio in titanio sono comunemente usati nelle industrie aerospaziali, automobilistiche e di lavorazione chimica, dove sono fondamentali la resistenza ad alta resistenza e corrosione.

5. Quali sono i limiti dell'uso di dispositivi di fissaggio in rame?

Gli elementi di fissaggio del rame sono limitati dal loro punto di fusione inferiore e una resistenza ridotta ad alte temperature, rendendoli meno adatti per applicazioni critiche in condizioni estreme.