Menu de contenu

● Comprendre la fabrication additive

>> Le processus de fabrication additive

● Avantages de la fabrication additive avec le titane

>> Flexibilité de conception

>> Efficacité des matériaux

>> Prototypage rapide

>> Personnalisation

>> Temps de plomb réduit

● Applications de la fabrication d'additive en titane

>> Aérospatial

>> Médical

>> Automobile

>> Défense

>> Énergie

● Défis dans la fabrication des additifs en titane

>> Coût

>> Contrôle des processus

>> Propriétés des matériaux

>> Conformité réglementaire

● L'avenir de la fabrication additive avec le titane

>> Innovations dans les matériaux

>> Intégration avec l'industrie 4.0

>> Durabilité

>> Éducation et formation

● Conclusion

● Questions fréquemment posées

>> 1. Qu'est-ce que la fabrication additive?

>> 2. Pourquoi le titane est-il utilisé dans la fabrication additive?

>> 3. Quelles sont les principales techniques utilisées dans la fabrication des additifs en titane?

>> 4. Quels sont les avantages de l'utilisation de la fabrication additive pour les composants en titane?

>> 5. Quels défis sont confrontés à la fabrication des additifs en titane?

La fabrication additive (AM), communément appelée impression 3D, est devenue une technologie transformatrice dans diverses industries, en particulier dans la production de composants en titane. Cet article plonge dans les subtilités de la fabrication additive avec le titane, explorant ses processus, avantages, applications et prospects futurs. Les propriétés uniques du titane, combinées aux capacités innovantes de la fabrication additive, sont de remodeler la façon dont les produits sont conçus et produits, conduisant à des progrès importants dans les pratiques d'ingénierie et de fabrication.

Comprendre la fabrication additive

La fabrication additive fait référence à un groupe de techniques de fabrication qui créent des objets en ajoutant une couche de matériau par couche, basée sur des modèles numériques. Contrairement aux méthodes de fabrication soustractifs traditionnelles, qui impliquent de couper les matériaux d'un bloc solide, la fabrication additive construit des pièces à partir de zéro. Ce processus permet la création de géométries complexes qui seraient impossibles ou prohibitifs à réaliser avec des méthodes conventionnelles. La capacité de produire des conceptions complexes améliore non seulement la fonctionnalité, mais ouvre également de nouvelles possibilités d'attrait esthétique dans la conception des produits.

Le processus de fabrication additive

Le processus de fabrication additive implique généralement plusieurs étapes clés:

1. Création de conception: La première étape consiste à créer un modèle 3D du composant souhaité à l'aide du logiciel de conception (CAD) assisté par ordinateur. Ce modèle est ensuite tranché en couches horizontales minces, qui servent de plan pour le processus d'impression. La phase de conception est cruciale, car elle permet aux ingénieurs d'optimiser le composant de la performance, du poids et de l'utilisation des matériaux, garantissant que le produit final répond aux exigences spécifiques.

2. Sélection du matériau: le titane est choisi pour ses propriétés exceptionnelles, y compris le rapport résistance / poids élevé, la résistance à la corrosion et la biocompatibilité. Divers alliages de titane peuvent être utilisés, chacun offrant des caractéristiques uniques adaptées à différentes applications. La sélection de l'alliage droit est essentielle, car elle peut avoir un impact significatif sur les propriétés mécaniques et les performances du produit final.

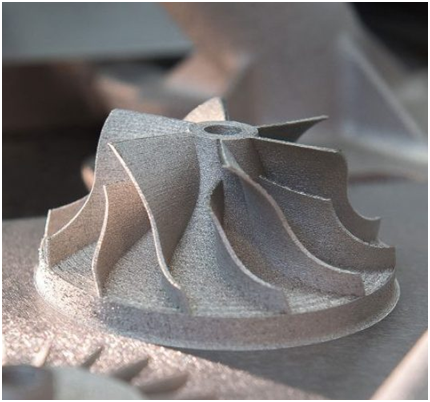

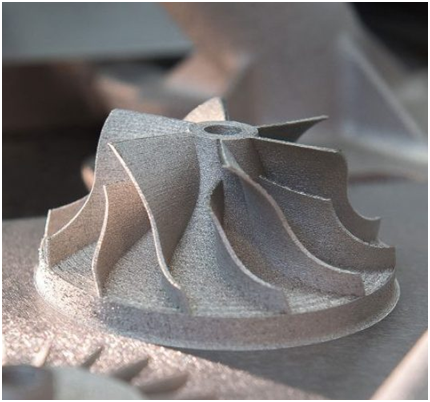

3. Impression: le processus d'impression réel peut être exécuté à l'aide de plusieurs techniques, notamment:

- Foulting laser sélectif (SLM): Un faisceau laser fond sélectivement de la poudre de titane, en la fusionnant pour former des couches solides. Cette méthode est connue pour sa précision et sa capacité à produire des géométries complexes à haute densité.

- Mélange de faisceau d'électrons (EBM): similaire au SLM, mais utilise un faisceau d'électrons dans un environnement sous vide pour faire fondre la poudre de titane. L'EBM est particulièrement efficace pour les composants plus grands et peut obtenir d'excellentes propriétés mécaniques.

- Dépôt d'énergie directe (DED): Cette méthode consiste à nourrir le fil de titane ou la poudre dans une piscine fondue créée par un laser ou un faisceau d'électrons, permettant l'ajout de matériau aux composants existants. Le DED est souvent utilisé pour les applications de réparation et peut être intégré dans les structures existantes.

4. Post-traitement: Après l'impression, les composants nécessitent souvent des étapes de post-traitement telles que le traitement thermique, la finition de surface ou l'usinage pour obtenir les propriétés mécaniques et la qualité de surface souhaitées. Ces étapes sont essentielles pour améliorer les performances de la composante et s'assurer qu'elle répond aux normes de l'industrie.

Avantages de la fabrication additive avec le titane

L'utilisation de la fabrication additive pour les composants en titane offre plusieurs avantages significatifs:

Flexibilité de conception

La fabrication additive permet la création de conceptions complexes qui sont souvent impossibles à réaliser avec les méthodes de fabrication traditionnelles. Cette flexibilité permet aux ingénieurs d'optimiser les conceptions pour les performances, la réduction du poids et l'efficacité des matériaux. La capacité de créer des structures internes complexes, telles que les conceptions de réseau, peut entraîner des économies de poids importantes sans compromettre la force, ce qui le rend particulièrement avantageux dans les industries où chaque gramme compte.

Efficacité des matériaux

La fabrication additive est intrinsèquement plus économe en matériaux que les méthodes traditionnelles. Étant donné que le matériau est ajouté de couche par couche, il y a un minimum de déchets, ce qui est particulièrement bénéfique lorsque vous travaillez avec des matériaux coûteux comme le titane. Cette efficacité réduit non seulement les coûts, mais contribue également à des pratiques de fabrication plus durables, s'alignant sur les efforts mondiaux pour minimiser l'impact environnemental.

Prototypage rapide

La capacité de produire rapidement des prototypes permet des itérations et des tests de conception plus rapides. Cette capacité de prototypage rapide accélère le processus de développement, permettant aux entreprises de commercialiser les produits plus rapidement. En réduisant le temps du concept à la production, les entreprises peuvent réagir plus efficacement aux demandes de marché et rester en avance sur les concurrents.

Personnalisation

La fabrication additive facilite la production de composants personnalisés adaptés à des applications spécifiques ou à des exigences individuelles. Ceci est particulièrement précieux dans des industries telles que l'aérospatiale et le médical, où des solutions sur mesure sont souvent nécessaires. La capacité de créer des implants spécifiques au patient ou des composants aérospatiaux personnalisés améliore les performances et la satisfaction des utilisateurs, conduisant à de meilleurs résultats dans les applications critiques.

Temps de plomb réduit

En rationalisant le processus de fabrication et en réduisant le nombre d'étapes impliquées, la fabrication additive peut raccourcir considérablement les délais de plomb. Ceci est particulièrement avantageux dans les industries où le délai de marché est critique. Les entreprises peuvent s'adapter rapidement aux changements dans la conception ou les exigences des clients, garantissant qu'elles restent compétitives sur les marchés au rythme rapide.

Applications de la fabrication d'additive en titane

Les applications de la fabrication d'additive en titane sont vastes et variées, couvrant plusieurs industries:

Aérospatial

Dans le secteur aérospatial, les composants en titane sont prisés pour leur force et leurs propriétés légères. La fabrication additive permet la production de pièces complexes telles que les supports, les boîtiers et les composants structurels qui contribuent à la réduction globale du poids et à l'amélioration de l'efficacité énergétique. La capacité de produire des composants légers mais forts a un impact directement sur les performances des avions, entraînant une baisse de la consommation de carburant et une réduction des émissions.

Médical

L'industrie médicale bénéficie de la biocompatibilité du titane, ce qui en fait un matériau idéal pour les implants et les prothèses. La fabrication additive permet la création d'implants spécifiques au patient qui s'adaptent parfaitement, améliorant les résultats chirurgicaux et le confort du patient. La personnalisation dans les applications médicales améliore non seulement la fonctionnalité, mais réduit également les temps de récupération et les complications associées à des implants mal ajustés.

Automobile

Dans la fabrication automobile, les composants en titane peuvent améliorer les performances et réduire le poids, conduisant à des véhicules plus efficaces. La fabrication additive permet la production rapide de prototypes et de pièces personnalisées, facilitant l'innovation dans la conception. L'industrie automobile adopte de plus en plus la fabrication additive pour créer des composants légers qui améliorent l'efficacité énergétique et les performances globales des véhicules.

Défense

L'industrie de la défense utilise le titane pour sa force et sa résistance à la corrosion. La fabrication additive permet la production de composants légers et durables pour les applications militaires, y compris les véhicules et l'équipement. La capacité de produire des pièces à la demande peut améliorer considérablement la préparation opérationnelle et réduire les complexités de la chaîne d'approvisionnement.

Énergie

Dans le secteur de l'énergie, en particulier dans le pétrole et le gaz, les composants en titane sont utilisés dans des environnements difficiles en raison de leur résistance à la corrosion. La fabrication additive permet la production rapide de pièces spécialisées qui peuvent résister à des conditions extrêmes. Cette capacité est cruciale pour maintenir l'efficacité opérationnelle et la sécurité dans des environnements difficiles.

Défis dans la fabrication des additifs en titane

Malgré ses nombreux avantages, la fabrication additive au titane présente également plusieurs défis:

Coût

L'investissement initial dans la technologie et les matériaux de fabrication additifs peut être élevé. Bien que les économies à long terme de la réduction des déchets et des délais de production plus rapides puissent compenser ces coûts, la barrière financière initiale peut être dissuasif pour certaines entreprises. Les organisations doivent évaluer soigneusement le retour sur investissement et tenir compte du potentiel d'économies au fil du temps.

Contrôle des processus

La réalisation d'une qualité cohérente dans la fabrication additive peut être difficile. Les variations des paramètres d'impression, telles que la température et la vitesse, peuvent entraîner des défauts du produit final. Des mesures rigoureuses de contrôle des processus et d'assurance qualité sont essentielles pour atténuer ces problèmes. La mise en œuvre de systèmes de surveillance avancés peut aider à garantir que le processus de fabrication reste dans des tolérances spécifiées.

Propriétés des matériaux

Bien que le titane soit connu pour ses excellentes propriétés mécaniques, le processus de fabrication additive peut parfois entraîner des variations de ces propriétés. Comprendre comment différentes techniques d'impression affectent la microstructure et les performances des composants en titane est crucial pour assurer la fiabilité. Les recherches en cours sont axées sur l'optimisation des paramètres d'impression pour obtenir des propriétés de matériaux cohérentes à travers différents cycles de production.

Conformité réglementaire

Dans des industries telles que l'aérospatiale et les médicaux, les composants doivent respecter des normes réglementaires strictes. S'assurer que les pièces de titane fabriqués de manière additive sont conformes à ces réglementations peuvent être complexes et longues. Les entreprises doivent investir dans des processus de test et de certification approfondis pour démontrer que leurs produits répondent à toutes les normes de sécurité et de performance nécessaires.

L'avenir de la fabrication additive avec le titane

L'avenir de la fabrication additive avec le titane semble prometteur, avec des progrès continus en technologie et en matériaux. Les chercheurs et les ingénieurs explorent continuellement de nouveaux alliages et techniques d'impression pour améliorer les performances et les capacités des composants en titane.

Innovations dans les matériaux

Le développement de nouveaux alliages de titane spécialement conçus pour la fabrication additive est un domaine clé de la recherche. Ces alliages peuvent offrir des propriétés mécaniques améliorées, une résistance à la corrosion et une procédabilité, élargissant la gamme d'applications pour le titane AM. Les innovations en science des matériaux ouvrent la voie à des applications encore plus avancées, y compris celles dans des environnements extrêmes.

Intégration avec l'industrie 4.0

L'intégration de la fabrication additive avec les technologies de l'industrie 4.0, telles que l'intelligence artificielle et l'Internet des objets (IoT), devrait révolutionner les processus de production. Les systèmes de fabrication intelligents peuvent optimiser les paramètres d'impression en temps réel, améliorant l'efficacité et la qualité. Cette intégration permettra aux fabricants de créer des environnements de production plus réactifs et adaptatifs, améliorant la productivité globale.

Durabilité

Alors que les industries se concentrent de plus en plus sur la durabilité, l'efficacité des matériaux de la fabrication additive et la réduction des déchets en font une option attrayante. La capacité de recycler la poudre de titane et de minimiser l'impact environnemental s'aligne sur les objectifs mondiaux de durabilité. Les entreprises qui adoptent la fabrication additive peuvent se positionner en tant que leaders dans des pratiques durables, attrayant les consommateurs soucieux de l'environnement.

Éducation et formation

À mesure que la fabrication additive devient plus répandue, le besoin de professionnels qualifiés dans ce domaine augmentera. Les établissements d'enseignement et les programmes de formation sont essentiels pour équiper la main-d'œuvre des compétences nécessaires pour prospérer dans ce paysage en évolution. La collaboration entre l'industrie et le monde universitaire sera cruciale pour développer des programmes d'études qui répondent aux besoins spécifiques du secteur de la fabrication additive.

Conclusion

La fabrication additive du titane remodèle le paysage de l'ingénierie moderne, offrant une flexibilité de conception inégalée, une efficacité des matériaux et des capacités de prototypage rapides. Bien que les défis demeurent, les progrès continus de la technologie et des matériaux promettent un brillant avenir pour cette méthode de fabrication innovante. Alors que les industries continuent d'adopter la fabrication additive, le titane jouera un rôle central dans la conduite de l'innovation et l'amélioration des performances dans diverses applications. Le potentiel de croissance dans ce domaine est immense, et à mesure que la technologie évolue, il en va de même pour les possibilités de fabrication d'additive en titane.

Questions fréquemment posées

1. Qu'est-ce que la fabrication additive?

La fabrication additive est un processus qui crée des objets en ajoutant une couche de matériau par couche, basée sur des modèles numériques, permettant des géométries et des conceptions complexes.

2. Pourquoi le titane est-il utilisé dans la fabrication additive?

Le titane est favorisé pour son rapport résistance / poids élevé, sa résistance à la corrosion et sa biocompatibilité, ce qui le rend idéal pour les applications dans les industries aérospatiales, médicales et automobiles.

3. Quelles sont les principales techniques utilisées dans la fabrication des additifs en titane?

Les techniques primaires comprennent la fusion sélective du laser (SLM), la fusion du faisceau d'électrons (EBM) et le dépôt d'énergie directe (DED).

4. Quels sont les avantages de l'utilisation de la fabrication additive pour les composants en titane?

Les avantages incluent la flexibilité de conception, l'efficacité des matériaux, le prototypage rapide, la personnalisation et les délais réduits.

5. Quels défis sont confrontés à la fabrication des additifs en titane?

Les défis comprennent les coûts élevés, les problèmes de contrôle des processus, les variations des propriétés des matériaux et la nécessité de conformité réglementaire dans certaines industries.