Menu di contenuto

● Comprensione della produzione additiva

>> Il processo di produzione additiva

● Vantaggi della produzione additiva con titanio

>> Flessibilità di progettazione

>> Efficienza materiale

>> Prototipazione rapida

>> Personalizzazione

>> Tempi di consegna ridotti

● Applicazioni della produzione additiva in titanio

>> Aerospaziale

>> Medico

>> Automobile

>> Difesa

>> Energia

● Sfide nella produzione additiva in titanio

>> Costo

>> Controllo del processo

>> Proprietà materiali

>> Conformità normativa

● Il futuro della produzione additiva con titanio

>> Innovazioni nei materiali

>> Integrazione con l'industria 4.0

>> Sostenibilità

>> Istruzione e formazione

● Conclusione

● Domande frequenti

>> 1. Che cos'è la produzione additiva?

>> 2. Perché il titanio viene utilizzato nella produzione additiva?

>> 3. Quali sono le principali tecniche utilizzate nella produzione additiva in titanio?

>> 4. Quali sono i vantaggi dell'utilizzo della produzione additiva per i componenti in titanio?

>> 5. Quali sfide affrontano la produzione additiva in titanio?

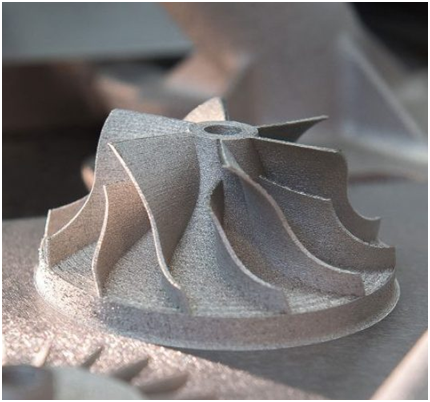

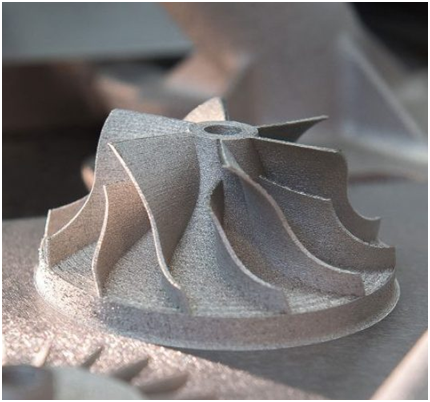

Additive Manufacturing (AM), comunemente noto come stampa 3D, è emerso come tecnologia trasformativa in vari settori, in particolare nella produzione di componenti in titanio. Questo articolo approfondisce le complessità della produzione additiva con titanio, esplorando i suoi processi, i vantaggi, le applicazioni e le prospettive future. Le proprietà uniche del titanio, combinate con le capacità innovative della produzione additiva, stanno rimodellando il modo in cui i prodotti sono progettati e prodotti, portando a progressi significativi nelle pratiche di ingegneria e produzione.

Comprensione della produzione additiva

La produzione additiva si riferisce a un gruppo di tecniche di produzione che creano oggetti aggiungendo il livello di materiale per livello, in base a modelli digitali. A differenza dei tradizionali metodi di produzione sottrattiva, che prevedono la riduzione del materiale da un blocco solido, la produzione additiva costruisce parti da zero. Questo processo consente la creazione di geometrie complesse che sarebbero impossibili o proibitivamente costose da ottenere con metodi convenzionali. La capacità di produrre progetti intricati non solo migliora la funzionalità, ma apre anche nuove possibilità di fascino estetico nella progettazione del prodotto.

Il processo di produzione additiva

Il processo di produzione additiva prevede in genere diversi passaggi chiave:

1. Creazione di progettazione: il primo passo è creare un modello 3D del componente desiderato utilizzando il software di progettazione assistita da computer (CAD). Questo modello viene quindi tagliato in sottili strati orizzontali, che fungono da progetto per il processo di stampa. La fase di progettazione è cruciale, in quanto consente agli ingegneri di ottimizzare il componente per prestazioni, peso e utilizzo del materiale, garantendo che il prodotto finale soddisfi i requisiti specifici.

2. Selezione del materiale: il titanio è scelto per le sue proprietà eccezionali, tra cui un rapporto elevato di resistenza-peso, resistenza alla corrosione e biocompatibilità. È possibile utilizzare varie leghe di titanio, ognuna delle quali offre caratteristiche uniche adatte a diverse applicazioni. La selezione della lega giusta è essenziale, in quanto può avere un impatto significativo sulle proprietà meccaniche e le prestazioni del prodotto finale.

3. Stampa: il processo di stampa effettivo può essere eseguito utilizzando diverse tecniche, tra cui:

- Selective Laser Milting (SLM): un raggio laser scioglie selettivamente la polvere di titanio, fondandolo insieme per formare strati solidi. Questo metodo è noto per la sua precisione e capacità di produrre geometrie complesse con alta densità.

- Fusione del fascio di elettroni (EBM): simile a SLM, ma utilizza un raggio di elettroni in un ambiente a vuoto per sciogliere la polvere di titanio. L'EBM è particolarmente efficace per i componenti più grandi e può ottenere eccellenti proprietà meccaniche.

- Deposizione di energia diretta (DED): questo metodo prevede l'alimentazione di filo di titanio o polvere in una piscina fusa creata da un raggio laser o elettrone, consentendo l'aggiunta di materiale ai componenti esistenti. DED viene spesso utilizzato per le applicazioni di riparazione e può essere integrato nelle strutture esistenti.

4. Post-elaborazione: dopo la stampa, i componenti richiedono spesso passaggi di post-elaborazione come trattamento termico, finitura superficiale o lavorazione per ottenere le proprietà meccaniche desiderate e la qualità della superficie. Questi passaggi sono fondamentali per migliorare le prestazioni del componente e garantire che soddisfi gli standard del settore.

Vantaggi della produzione additiva con titanio

L'uso della produzione additiva per i componenti in titanio offre diversi vantaggi:

Flessibilità di progettazione

La produzione additiva consente la creazione di progetti intricati che sono spesso impossibili da ottenere con metodi di produzione tradizionali. Questa flessibilità consente agli ingegneri di ottimizzare i progetti per prestazioni, riduzione del peso e efficienza del materiale. La capacità di creare strutture interne complesse, come progetti reticolari, può portare a un significativo risparmio di peso senza compromettere la forza, rendendolo particolarmente vantaggioso nelle industrie in cui ogni grammo conta.

Efficienza materiale

La produzione additiva è intrinsecamente più efficiente del materiale rispetto ai metodi tradizionali. Poiché il materiale viene aggiunto strato per strato, ci sono rifiuti minimi, che è particolarmente utile quando si lavora con materiali costosi come il titanio. Questa efficienza non solo riduce i costi, ma contribuisce anche a pratiche di produzione più sostenibili, allineandosi con gli sforzi globali per ridurre al minimo l'impatto ambientale.

Prototipazione rapida

La capacità di produrre rapidamente prototipi consente iterazioni e test di progettazione più veloci. Questa rapida capacità di prototipazione accelera il processo di sviluppo, consentendo alle aziende di portare i prodotti sul mercato più rapidamente. Riducendo il tempo dal concetto alla produzione, le aziende possono rispondere in modo più efficace alle esigenze del mercato e stare al passo con i concorrenti.

Personalizzazione

La produzione additiva facilita la produzione di componenti personalizzati su misura per applicazioni specifiche o requisiti individuali. Ciò è particolarmente prezioso in settori come aerospaziale e medica, dove sono spesso necessarie soluzioni su misura. La capacità di creare impianti specifici del paziente o componenti aerospaziali personalizzati migliora le prestazioni e la soddisfazione dell'utente, portando a risultati migliori nelle applicazioni critiche.

Tempi di consegna ridotti

Semplificando il processo di produzione e riducendo il numero di passaggi coinvolti, la produzione additiva può ridurre significativamente i tempi di consegna. Ciò è particolarmente vantaggioso nelle industrie in cui il time-to-market è fondamentale. Le aziende possono adattarsi rapidamente ai cambiamenti nella progettazione o nei requisiti dei clienti, garantendo che rimangono competitive nei mercati frenetici.

Applicazioni della produzione additiva in titanio

Le applicazioni della produzione additiva in titanio sono vaste e varie, che abbracciano più industrie:

Aerospaziale

Nel settore aerospaziale, i componenti del titanio sono apprezzati per le loro proprietà di forza e leggere. La produzione additiva consente la produzione di parti complesse come parentesi, alloggiamenti e componenti strutturali che contribuiscono alla riduzione complessiva del peso e alla migliore efficienza del carburante. La capacità di produrre componenti leggeri ma forti influisce direttamente sulle prestazioni degli aeromobili, portando a un minor consumo di carburante e a una riduzione delle emissioni.

Medico

L'industria medica beneficia della biocompatibilità del titanio, rendendolo un materiale ideale per gli impianti e le protesi. La produzione additiva consente la creazione di impianti specifici del paziente che si adattano perfettamente, migliorando i risultati chirurgici e il comfort del paziente. La personalizzazione nelle applicazioni mediche non solo migliora la funzionalità, ma riduce anche i tempi di recupero e le complicanze associate a impianti scarsi.

Automobile

Nella produzione automobilistica, i componenti del titanio possono migliorare le prestazioni e ridurre il peso, portando a veicoli più efficienti. La produzione additiva consente la rapida produzione di prototipi e parti personalizzate, facilitando l'innovazione nel design. L'industria automobilistica sta adottando sempre più la produzione additiva per creare componenti leggeri che migliorano l'efficienza del carburante e le prestazioni complessive del veicolo.

Difesa

L'industria della difesa utilizza il titanio per la sua forza e resistenza alla corrosione. La produzione additiva consente la produzione di componenti leggeri e durevoli per applicazioni militari, inclusi veicoli e attrezzature. La capacità di produrre parti su richiesta può migliorare significativamente la prontezza operativa e ridurre le complessità della catena di approvvigionamento.

Energia

Nel settore energetico, in particolare in petrolio e gas, i componenti in titanio sono utilizzati in ambienti difficili a causa della loro resistenza alla corrosione. La produzione additiva consente la rapida produzione di parti specializzate in grado di resistere alle condizioni estreme. Questa capacità è cruciale per mantenere l'efficienza operativa e la sicurezza in ambienti difficili.

Sfide nella produzione additiva in titanio

Nonostante i suoi numerosi vantaggi, la produzione additiva con titanio presenta anche diverse sfide:

Costo

L'investimento iniziale nella tecnologia e nei materiali di produzione additivi può essere elevato. Mentre i risparmi a lungo termine da rifiuti ridotti e tempi di produzione più rapidi possono compensare questi costi, la barriera finanziaria anticipata può essere un deterrente per alcune aziende. Le organizzazioni devono valutare attentamente il ritorno sugli investimenti e considerare il potenziale di risparmio sui costi nel tempo.

Controllo del processo

Raggiungere una qualità costante nella produzione additiva può essere impegnativo. Le variazioni nei parametri di stampa, come la temperatura e la velocità, possono portare a difetti nel prodotto finale. Le rigorose misure di controllo del processo e garanzia della qualità sono essenziali per mitigare questi problemi. L'implementazione di sistemi di monitoraggio avanzati può aiutare a garantire che il processo di produzione rimanga all'interno di tolleranze specifiche.

Proprietà materiali

Mentre il titanio è noto per le sue eccellenti proprietà meccaniche, il processo di produzione additiva può talvolta portare a variazioni in queste proprietà. Comprendere in che modo diverse tecniche di stampa influiscono sulla microstruttura e le prestazioni dei componenti del titanio è cruciale per garantire l'affidabilità. La ricerca in corso è focalizzata sull'ottimizzazione dei parametri di stampa per ottenere proprietà materiali coerenti attraverso diverse serie di produzione.

Conformità normativa

In settori come aerospaziali e medici, i componenti devono soddisfare severi standard normativi. Garantire che le parti di titanio fabbricate in modo aggiuntivo siano conformi a questi regolamenti può essere complesso e richiedere molto tempo. Le aziende devono investire in processi approfonditi di test e certificazione per dimostrare che i loro prodotti soddisfano tutti gli standard di sicurezza e prestazioni necessari.

Il futuro della produzione additiva con titanio

Il futuro della produzione additiva con titanio sembra promettente, con continui progressi nella tecnologia e nei materiali. Ricercatori e ingegneri esplorano continuamente nuove leghe e tecniche di stampa per migliorare le prestazioni e le capacità dei componenti del titanio.

Innovazioni nei materiali

Lo sviluppo di nuove leghe di titanio appositamente progettate per la produzione additiva è un'area di ricerca chiave. Queste leghe possono offrire proprietà meccaniche migliorate, resistenza alla corrosione e trasformabilità, espandendo la gamma di applicazioni per il titanio AM. Le innovazioni nella scienza dei materiali stanno aprendo la strada a applicazioni ancora più avanzate, comprese quelle in ambienti estremi.

Integrazione con l'industria 4.0

L'integrazione della produzione additiva con le tecnologie dell'industria 4.0, come l'intelligenza artificiale e l'Internet of Things (IoT), è destinata a rivoluzionare i processi di produzione. I sistemi di produzione intelligente possono ottimizzare i parametri di stampa in tempo reale, migliorando l'efficienza e la qualità. Questa integrazione consentirà ai produttori di creare ambienti di produzione più reattivi e adattivi, migliorando la produttività generale.

Sostenibilità

Poiché le industrie si concentrano sempre più sulla sostenibilità, l'efficienza materiale della produzione additiva e i rifiuti ridotti lo rendono un'opzione interessante. La capacità di riciclare la polvere di titanio e minimizzare l'impatto ambientale si allinea con gli obiettivi di sostenibilità globali. Le aziende che adottano manifatturieri additivi possono posizionarsi come leader in pratiche sostenibili, facendo appello per i consumatori consapevole dell'ambiente.

Istruzione e formazione

Man mano che la produzione additiva diventa più diffusa, la necessità di professionisti qualificati in questo campo crescerà. Le istituzioni educative e i programmi di formazione sono essenziali per equipaggiare la forza lavoro delle capacità necessarie per prosperare in questo panorama in evoluzione. La collaborazione tra industria e accademia sarà cruciale nello sviluppo di curricula che soddisfano le esigenze specifiche del settore manifatturiero additivo.

Conclusione

La produzione additiva di titanio sta rimodellando il paesaggio della moderna ingegneria, offrendo flessibilità di progettazione senza pari, efficienza dei materiali e capacità di prototipazione rapida. Mentre rimangono sfide, i progressi in corso nella tecnologia e nei materiali promettono un futuro luminoso per questo metodo di produzione innovativo. Mentre le industrie continuano ad abbracciare la produzione additiva, il titanio svolgerà un ruolo fondamentale nel guidare l'innovazione e migliorare le prestazioni tra varie applicazioni. Il potenziale per la crescita in questo campo è immenso e man mano che la tecnologia si evolve, anche le possibilità per la produzione additiva in titanio.

Domande frequenti

1. Che cos'è la produzione additiva?

La produzione additiva è un processo che crea oggetti aggiungendo il livello di materiale per livello, in base a modelli digitali, consentendo geometrie e design complessi.

2. Perché il titanio viene utilizzato nella produzione additiva?

Il titanio è favorito per il suo elevato rapporto forza-peso, resistenza alla corrosione e biocompatibilità, rendendolo ideale per le applicazioni nelle industrie aerospaziali, mediche e automobilistiche.

3. Quali sono le principali tecniche utilizzate nella produzione additiva in titanio?

Le tecniche primarie includono la fusione laser selettiva (SLM), la fusione del fascio di elettroni (EBM) e la deposizione di energia diretta (DED).

4. Quali sono i vantaggi dell'utilizzo della produzione additiva per i componenti in titanio?

I vantaggi includono flessibilità di progettazione, efficienza del materiale, prototipazione rapida, personalizzazione e tempi di consegna ridotti.

5. Quali sfide affrontano la produzione additiva in titanio?

Le sfide includono costi elevati, problemi di controllo dei processi, variazioni nelle proprietà dei materiali e la necessità di conformità normativa in alcuni settori.