Menú de contenido

● Comprender el titanio y sus propiedades

>> Alta relación resistencia a peso

>> Resistencia a la corrosión

>> Biocompatibilidad

● El proceso de mecanizado de tornillo de titanio

>> Selección de material

>> Técnicas de mecanizado

>> Procesos de acabado

● Desafíos en el mecanizado de tornillo de titanio

>> Desgaste de herramientas

>> Generación de calor

>> Consideraciones de costos

● Aplicaciones de tornillos de titanio

>> Industria aeroespacial

>> Campo médico

>> Sector automotriz

>> Aplicaciones marinas

● Tendencias futuras en mecanizado de tornillo de titanio

>> Fabricación aditiva

>> Automatización y robótica

● Conclusión

● Preguntas y respuestas relacionadas

>> 1. ¿Cuáles son las principales ventajas de usar tornillos de titanio?

>> 2. ¿Cómo mejora el mecanizado CNC la producción de tornillos de titanio?

>> 3. ¿Qué desafíos se enfrentan al mecanizar el titanio?

>> 4. ¿En qué industrias se usan comúnmente tornillos de titanio?

>> 5. ¿Qué tendencias futuras se esperan en el mecanizado de tornillo de titanio?

El mecanizado de tornillo de titanio se ha convertido en un proceso fundamental en diversas industrias, particularmente en sectores aeroespacial, médico y automotriz. Las propiedades únicas del titanio, como su relación de resistencia / peso, resistencia a la corrosión y biocompatibilidad, lo convierten en una opción ideal para la fabricación de tornillos y otros sujetadores. Este artículo profundiza en las complejidades del mecanizado de tornillo de titanio, explorando su importancia, procesos, desafíos y aplicaciones. Al comprender los matices de este proceso de mecanizado, los fabricantes pueden apreciar mejor el papel que juega el titanio en el avance de la tecnología y la ingeniería.

Comprender el titanio y sus propiedades

El titanio es un metal de transición conocido por su notable resistencia y baja densidad. A menudo se usa en aplicaciones donde la alta resistencia y el bajo peso son críticos. Las propiedades clave del titanio que lo hacen adecuado para el mecanizado de tornillos incluyen:

Alta relación resistencia a peso

El titanio es aproximadamente un 45% más ligero que el acero, pero posee una resistencia comparable. Esta característica es particularmente beneficiosa en las aplicaciones aeroespaciales, donde la reducción del peso puede conducir a un ahorro significativo de combustible y un mejor rendimiento. La naturaleza liviana del titanio permite el diseño de aviones más eficientes, que pueden transportar cargas útiles más pesadas o viajar distancias más largas sin aumentar el consumo de combustible. Esta propiedad no solo es ventajosa para los fabricantes, sino que también contribuye a la sostenibilidad ambiental al reducir la huella de carbono de los viajes aéreos.

Resistencia a la corrosión

El titanio exhibe una excelente resistencia a la corrosión, especialmente en entornos duros. Esta propiedad es crucial para los tornillos utilizados en aplicaciones marinas o en industrias de procesamiento químico, donde la exposición a sustancias corrosivas es común. La capacidad del titanio para resistir la oxidación y otras formas de degradación asegura que los componentes mantengan su integridad con el tiempo, reduciendo la necesidad de reemplazos frecuentes. Esta longevidad se traduce en costos de mantenimiento más bajos y una mayor confiabilidad en aplicaciones críticas, como perforación en alta mar y fabricación de productos químicos.

Biocompatibilidad

En el campo de la medicina, el titanio se favorece para los implantes y los tornillos quirúrgicos debido a su biocompatibilidad. El cuerpo humano no rechaza el titanio, lo que lo convierte en un material ideal para los implantes a largo plazo. Esta propiedad es particularmente importante en las aplicaciones ortopédicas y dentales, donde los tornillos deben integrarse perfectamente con el hueso y el tejido. El uso de titanio en dispositivos médicos no solo mejora la seguridad del paciente, sino que también mejora las tasas de éxito generales de los procedimientos quirúrgicos, ya que los pacientes experimentan menos complicaciones y tiempos de recuperación más rápidos.

El proceso de mecanizado de tornillo de titanio

El mecanizado de tornillos de titanio implica varios pasos, cada uno que requiere precisión y experiencia. El proceso generalmente incluye:

Selección de material

Elegir el grado correcto de titanio es esencial. Las calificaciones comunes utilizadas en el mecanizado de tornillos incluyen Grado 2, que es comercialmente titanio puro, y grado 5, una aleación que incluye aluminio y vanadio para una mayor resistencia. La selección de la calificación apropiada depende de la aplicación específica y los requisitos de rendimiento. Por ejemplo, el titanio de grado 5 a menudo se prefiere en aplicaciones aeroespaciales debido a su resistencia superior y resistencia a la fatiga, mientras que el grado 2 es adecuado para aplicaciones donde se prioriza la formabilidad y la resistencia a la corrosión.

Técnicas de mecanizado

El titanio se puede mecanizar utilizando varias técnicas, que incluyen:

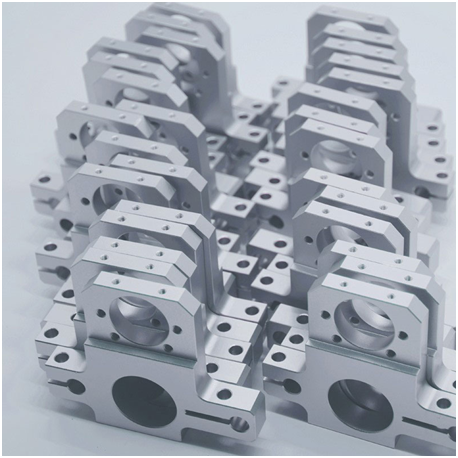

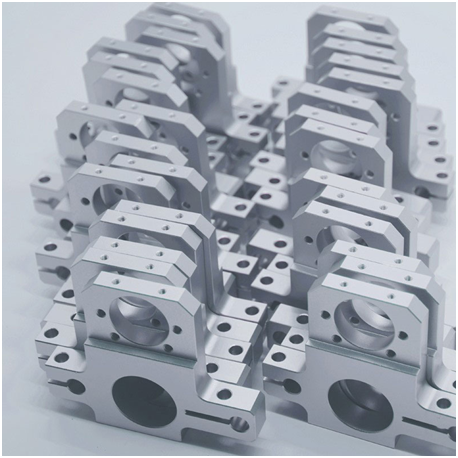

- Mecanizado CNC: el mecanizado de control numérico de la computadora (CNC) se usa ampliamente para producir tornillos de titanio. Este método permite una alta precisión y repetibilidad, esencial para la fabricación de componentes que deben encajar perfectamente. Las máquinas CNC pueden ejecutar geometrías complejas y diseños intrincados, lo que las hace ideales para producir tornillos personalizados adaptados a aplicaciones específicas.

- Mecanizado de tornillos suizos: esta técnica es particularmente efectiva para piezas pequeñas y complejas. Implica girar la pieza de trabajo, mientras que una herramienta estacionaria corta el material, permitiendo diseños intrincados y tolerancias estrechas. El mecanizado de tornillos suizos es conocido por su eficiencia y capacidad para producir altos volúmenes de piezas de precisión, por lo que es una elección popular en las industrias que requieren tasas de producción rápidas.

- fresado y giro: estos métodos de mecanizado tradicionales también se emplean, a menudo junto con la tecnología CNC, para crear las formas y características deseadas de los tornillos de titanio. La fresación permite la eliminación del material en varias direcciones, mientras que el giro se usa para dar forma al material en formas cilíndricas. La combinación de estas técnicas permite a los fabricantes lograr las especificaciones y acabados superficiales deseados.

Procesos de acabado

Después del mecanizado, los tornillos de titanio a menudo se someten a procesos de acabado como anodización o recubrimiento para mejorar sus propiedades de la superficie. Estos tratamientos pueden mejorar la resistencia a la corrosión y proporcionar un atractivo estético. La anodización, por ejemplo, crea una capa de óxido protectora en la superficie del titanio, lo que no solo mejora su durabilidad, sino que también permite la personalización del color. Esto es particularmente beneficioso en las aplicaciones donde la identificación visual de los componentes es importante, como los dispositivos médicos o las partes aeroespaciales.

Desafíos en el mecanizado de tornillo de titanio

Mientras que el titanio ofrece numerosas ventajas, el mecanizado presenta desafíos únicos:

Desgaste de herramientas

El titanio es conocido por su dureza, lo que puede conducir a un desgaste rápido de herramientas. Las herramientas de corte especializadas hechas de carburo o materiales recubiertos a menudo se requieren para soportar las demandas del mecanizado de titanio. Las altas fuerzas de corte y las temperaturas generadas durante el proceso de mecanizado pueden degradar rápidamente las herramientas estándar, lo que lleva a un mayor tiempo de inactividad y costos de producción. Los fabricantes deben invertir en herramientas de alta calidad e implementar estrategias de mantenimiento efectivas para mitigar estos problemas.

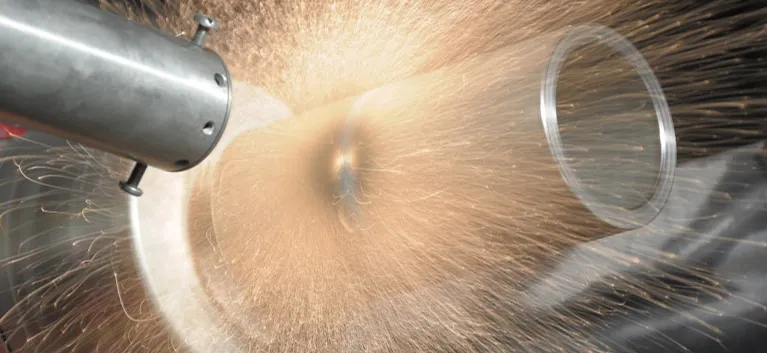

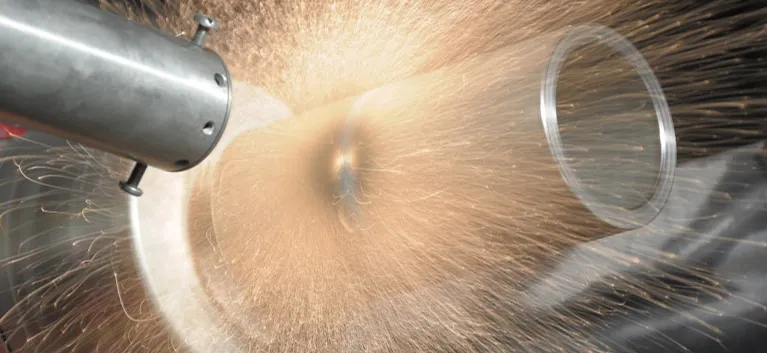

Generación de calor

El mecanizado de titanio genera calor significativo, lo que puede afectar las propiedades del material y conducir a la distorsión térmica. Las estrategias de enfriamiento efectivas, como el uso de fluidos de corte o enfriamiento por aire, son esenciales para mitigar este problema. La elección del refrigerante también puede influir en el acabado superficial y la precisión dimensional de las partes mecanizadas. Se están explorando técnicas avanzadas de enfriamiento, como la lubricación de cantidad mínima (MQL), para mejorar la eficiencia del mecanizado y reducir el impacto ambiental.

Consideraciones de costos

El titanio es más costoso que otros metales, y el proceso de mecanizado puede ser costoso debido a la necesidad de equipos y herramientas especializadas. Los fabricantes deben sopesar estos costos en contra de los beneficios de usar titanio en sus aplicaciones. Si bien la inversión inicial puede ser mayor, las ventajas a largo plazo, como la reducción del mantenimiento y el mayor rendimiento, a menudo justifican el gasto. Además, a medida que mejoran la tecnología y los métodos de producción mejoran, se espera que el costo del mecanizado de titanio disminuya, lo que lo hace más accesible para una gama más amplia de aplicaciones.

Aplicaciones de tornillos de titanio

Los tornillos de titanio se utilizan en diversas industrias, cada una de las cuales se beneficia de las propiedades únicas del titanio:

Industria aeroespacial

En el aeroespacial, los tornillos de titanio se usan en estructuras de aviones, motores y tren de aterrizaje. Su naturaleza liviana contribuye a la eficiencia y el rendimiento general de combustible. El uso de titanio en componentes críticos ayuda a mejorar la seguridad y la confiabilidad, ya que estos tornillos pueden soportar condiciones extremas, incluidas altas temperaturas y entornos corrosivos. A medida que la industria aeroespacial continúa presionando por diseños más ligeros y más eficientes, se espera que la demanda de tornillos de titanio crezca.

Campo médico

Los tornillos de titanio se usan comúnmente en implantes ortopédicos, accesorios dentales e instrumentos quirúrgicos. Su biocompatibilidad asegura que puedan usarse de manera segura dentro del cuerpo humano. La capacidad de crear tornillos personalizados adaptados a las necesidades individuales de los pacientes es una ventaja significativa en la medicina moderna. A medida que evolucionan las técnicas quirúrgicas y aumenta la demanda de soluciones médicas personalizadas, el papel de los tornillos de titanio en la atención médica continuará expandiéndose.

Sector automotriz

La industria automotriz emplea tornillos de titanio en vehículos de alto rendimiento, donde reducir el peso sin sacrificar la fuerza es crucial para mejorar la velocidad y la eficiencia. Los sujetadores de titanio a menudo se usan en áreas críticas como componentes del motor, sistemas de suspensión y sistemas de escape. La creciente tendencia hacia los materiales livianos en el diseño automotriz está impulsando la innovación en el mecanizado de tornillos de titanio, lo que lleva al desarrollo de nuevas aplicaciones y tecnologías.

Aplicaciones marinas

En los entornos marinos, se prefieren los tornillos de titanio para su resistencia a la corrosión, lo que los hace ideales para usar en barcos y estructuras en alta mar. Las duras condiciones de exposición al agua salada pueden degradar rápidamente los sujetadores tradicionales, pero la resistencia de titanio a la corrosión asegura la longevidad y la confiabilidad. A medida que aumenta la demanda de materiales sostenibles y duraderos en aplicaciones marinas, los tornillos de titanio se están convirtiendo en una opción estándar para los constructores navales e ingenieros marinos.

Tendencias futuras en mecanizado de tornillo de titanio

A medida que avanza la tecnología, el futuro del mecanizado de tornillo de titanio parece prometedor. Se espera que las innovaciones en técnicas de mecanizado, como la fabricación aditiva y las tecnologías avanzadas de CNC, mejoren la eficiencia y precisión de la producción de tornillos de titanio.

Fabricación aditiva

La fabricación aditiva, o impresión 3D, está ganando tracción en la producción de componentes de titanio. Esta tecnología permite la creación de geometrías complejas que son difíciles de lograr con los métodos de mecanizado tradicionales. La capacidad de producir piezas de capa por capa no solo reduce los desechos del material, sino que también permite el diseño de estructuras intrincadas que pueden mejorar el rendimiento. A medida que la tecnología de fabricación aditiva continúa evolucionando, es probable que juegue un papel importante en el futuro de la producción de tornillo de titanio.

Automatización y robótica

La integración de la automatización y la robótica en los procesos de mecanizado se establece para mejorar la productividad y reducir los costos de mano de obra. Los sistemas automatizados pueden realizar tareas repetitivas con alta precisión, lo que permite a los trabajadores calificados centrarse en operaciones más complejas. El uso de robótica en el mecanizado de titanio también puede mejorar la seguridad al minimizar la exposición humana a condiciones peligrosas. A medida que los fabricantes buscan optimizar sus operaciones y aumentar la eficiencia, la adopción de la automatización en el mecanizado de tornillo de titanio será cada vez más frecuente.

Conclusión

El mecanizado de tornillo de titanio es un proceso crítico que respalda a varias industrias al proporcionar sujetadores de alta calidad, duraderos y livianos. A pesar de los desafíos asociados con el mecanizado de titanio, los beneficios que ofrece lo convierten en un material invaluable en la fabricación moderna. A medida que la tecnología continúa evolucionando, es probable que las capacidades y aplicaciones de los tornillos de titanio se expandan, solidificando aún más su papel en las soluciones de ingeniería avanzadas. La investigación y el desarrollo en curso en técnicas y materiales de mecanizado asegurarán que el titanio permanezca a la vanguardia de la innovación en la fabricación.

Preguntas y respuestas relacionadas

1. ¿Cuáles son las principales ventajas de usar tornillos de titanio?

Los tornillos de titanio ofrecen una alta relación resistencia / peso, excelente resistencia a la corrosión y biocompatibilidad, lo que los hace ideales para aplicaciones aeroespaciales, médicas y marinas.

2. ¿Cómo mejora el mecanizado CNC la producción de tornillos de titanio?

El mecanizado CNC mejora la precisión y la repetibilidad en la producción de tornillos de titanio, lo que permite diseños complejos y tolerancias estrechas.

3. ¿Qué desafíos se enfrentan al mecanizar el titanio?

Los desafíos incluyen un desgaste de herramientas rápidas, una generación significativa de calor durante el mecanizado y mayores costos de materiales en comparación con otros metales.

4. ¿En qué industrias se usan comúnmente tornillos de titanio?

Los tornillos de titanio se usan ampliamente en las industrias aeroespaciales, médicas, automotrices y marinas debido a sus propiedades únicas.

5. ¿Qué tendencias futuras se esperan en el mecanizado de tornillo de titanio?

Las tendencias futuras incluyen la adopción de la fabricación aditiva y una mayor automatización en los procesos de mecanizado, lo que mejorará la eficiencia y la precisión.