Menu de conteúdo

● Entendendo o titânio e suas propriedades

>> Alta proporção de força / peso

>> Resistência à corrosão

>> Biocompatibilidade

● O processo de usinagem de parafuso de titânio

>> Seleção de material

>> Técnicas de usinagem

>> Processos de acabamento

● Desafios na usinagem de parafuso de titânio

>> Desgaste da ferramenta

>> Geração de calor

>> Considerações de custo

● Aplicações de parafusos de titânio

>> Indústria aeroespacial

>> Campo médico

>> Setor automotivo

>> Aplicações marítimas

● Tendências futuras na usinagem de parafuso de titânio

>> Fabricação aditiva

>> Automação e robótica

● Conclusão

● Perguntas e respostas relacionadas

>> 1. Quais são as principais vantagens do uso de parafusos de titânio?

>> 2.Como a usinagem CNC melhora a produção de parafuso de titânio?

>> 3.Os desafios são enfrentados ao usinar o titânio?

>> 4. Em quais indústrias são parafusos de titânio comumente usados?

>> 5. Quais tendências futuras são esperadas na usinagem de parafuso de titânio?

A usinagem de parafuso de titânio tornou -se um processo fundamental em várias indústrias, particularmente nos setores aeroespacial, médico e automotivo. As propriedades exclusivas do titânio, como sua relação de força / peso, resistência à corrosão e biocompatibilidade, tornam-a uma escolha ideal para parafusos de fabricação e outros fixadores. Este artigo investiga os meandros da usinagem de parafuso de titânio, explorando seu significado, processos, desafios e aplicações. Ao entender as nuances desse processo de usinagem, os fabricantes podem apreciar melhor o papel que o titânio desempenha no avanço da tecnologia e da engenharia.

Entendendo o titânio e suas propriedades

O titânio é um metal de transição conhecido por sua notável força e baixa densidade. É frequentemente usado em aplicações onde alta resistência e baixo peso são críticos. As principais propriedades do titânio que o tornam adequado para a usinagem de parafuso incluem:

Alta proporção de força / peso

O titânio é aproximadamente 45% mais leve que o aço, mas possui força comparável. Essa característica é particularmente benéfica nas aplicações aeroespaciais, onde a redução do peso pode levar a uma economia significativa de combustível e melhor desempenho. A natureza leve do titânio permite o design de aeronaves mais eficientes, que podem transportar cargas úteis mais pesadas ou percorrer distâncias maiores sem aumentar o consumo de combustível. Essa propriedade não é apenas vantajosa para os fabricantes, mas também contribui para a sustentabilidade ambiental, reduzindo a pegada de carbono das viagens aéreas.

Resistência à corrosão

O titânio exibe excelente resistência à corrosão, especialmente em ambientes agressivos. Essa propriedade é crucial para parafusos usados em aplicações marítimas ou em indústrias de processamento químico, onde a exposição a substâncias corrosivas é comum. A capacidade do titânio de suportar a oxidação e outras formas de degradação garante que os componentes mantenham sua integridade ao longo do tempo, reduzindo a necessidade de substituições frequentes. Essa longevidade se traduz em menores custos de manutenção e maior confiabilidade em aplicações críticas, como perfuração offshore e fabricação de produtos químicos.

Biocompatibilidade

No campo médico, o titânio é favorecido para implantes e parafusos cirúrgicos devido à sua biocompatibilidade. O corpo humano não rejeita o titânio, tornando-o um material ideal para implantes de longo prazo. Essa propriedade é particularmente importante em aplicações ortopédicas e odontológicas, onde os parafusos devem se integrar perfeitamente ao osso e tecidos. O uso de titânio em dispositivos médicos não apenas aumenta a segurança do paciente, mas também melhora as taxas gerais de sucesso dos procedimentos cirúrgicos, pois os pacientes experimentam menos complicações e tempos de recuperação mais rápidos.

O processo de usinagem de parafuso de titânio

Os parafusos de titânio de usinagem envolvem várias etapas, cada uma que exige precisão e conhecimento. O processo normalmente inclui:

Seleção de material

Escolher o grau certo de titânio é essencial. Os graus comuns utilizados na usinagem do parafuso incluem o grau 2, que é de titânio comercialmente puro, e o grau 5, uma liga que inclui alumínio e vanádio para obter força aprimorada. A seleção da nota apropriada depende dos requisitos específicos de aplicação e desempenho. Por exemplo, o titânio de grau 5 é frequentemente preferido em aplicações aeroespaciais devido à sua resistência superior à força e à fadiga, enquanto o grau 2 é adequado para aplicações onde a formabilidade e a resistência à corrosão são priorizadas.

Técnicas de usinagem

O titânio pode ser usinado usando várias técnicas, incluindo:

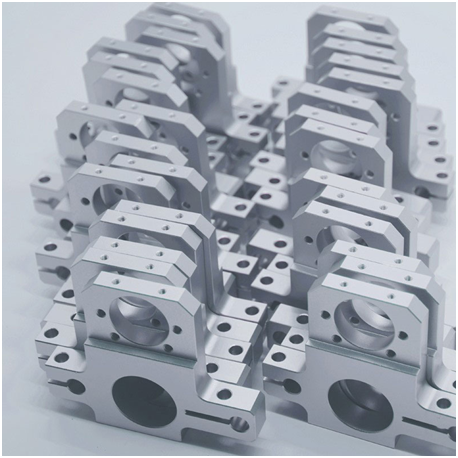

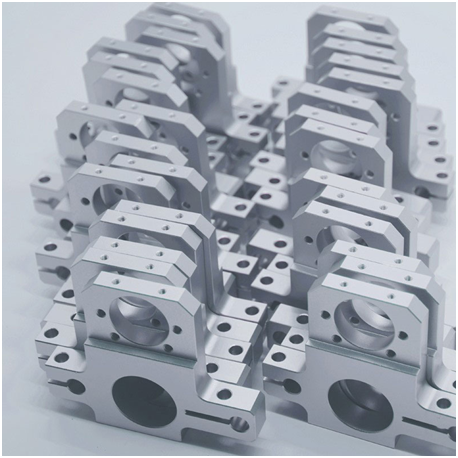

- usinagem CNC: A usinagem de controle numérico de computador (CNC) é amplamente utilizado para produzir parafusos de titânio. Este método permite alta precisão e repetibilidade, essencial para os componentes de fabricação que devem se encaixar perfeitamente. As máquinas CNC podem executar geometrias complexas e projetos complexos, tornando -os ideais para produzir parafusos personalizados adaptados a aplicações específicas.

- Maixa de parafuso suíça: esta técnica é particularmente eficaz para peças pequenas e complexas. Envolve girar a peça de trabalho enquanto uma ferramenta estacionária corta o material, permitindo desenhos complexos e tolerâncias apertadas. A usinagem para os parafusos suíços é conhecida por sua eficiência e capacidade de produzir altos volumes de peças de precisão, tornando -a uma escolha popular em indústrias que requerem taxas de produção rápidas.

- Folidação e giro: esses métodos tradicionais de usinagem também são empregados, geralmente em conjunto com a tecnologia CNC, para criar as formas e as características desejadas dos parafusos de titânio. A moagem permite a remoção de material em várias direções, enquanto a transformação é usada para moldar o material em formas cilíndricas. A combinação dessas técnicas permite que os fabricantes atinjam as especificações desejadas e acabamentos de superfície.

Processos de acabamento

Após a usinagem, os parafusos de titânio geralmente sofrem processos de acabamento, como anodizar ou revestir para melhorar suas propriedades de superfície. Esses tratamentos podem melhorar a resistência à corrosão e fornecer apelo estético. A anodização, por exemplo, cria uma camada de óxido protetor na superfície do titânio, o que não apenas aprimora sua durabilidade, mas também permite a personalização de cores. Isso é particularmente benéfico em aplicações em que a identificação visual de componentes é importante, como em dispositivos médicos ou peças aeroespaciais.

Desafios na usinagem de parafuso de titânio

Embora o titânio ofereça inúmeras vantagens, a usinagem apresenta desafios únicos:

Desgaste da ferramenta

O titânio é conhecido por sua resistência, o que pode levar a um rápido desgaste da ferramenta. Ferramentas de corte especializadas feitas de carboneto ou materiais revestidos são frequentemente necessários para suportar as demandas da usinagem de titânio. As altas forças de corte e temperaturas geradas durante o processo de usinagem podem degradar rapidamente as ferramentas padrão, levando ao aumento dos custos de inatividade e produção. Os fabricantes devem investir em ferramentas de alta qualidade e implementar estratégias de manutenção eficazes para mitigar esses problemas.

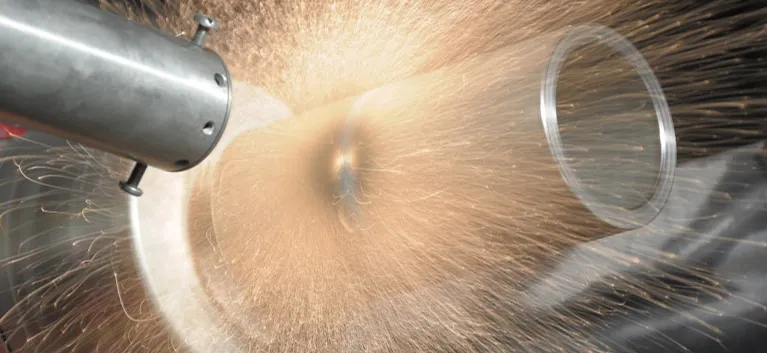

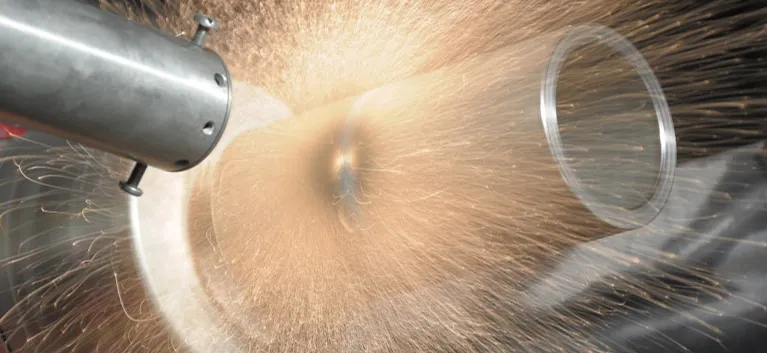

Geração de calor

A usinagem do titânio gera calor significativo, o que pode afetar as propriedades do material e levar à distorção térmica. Estratégias de refrigeração eficazes, como usar fluidos de corte ou resfriamento de ar, são essenciais para mitigar esse problema. A escolha do refrigerante também pode influenciar o acabamento da superfície e a precisão dimensional das peças usinadas. Técnicas avançadas de resfriamento, como lubrificação mínima de quantidade (MQL), estão sendo exploradas para aumentar a eficiência da usinagem e reduzir o impacto ambiental.

Considerações de custo

O titânio é mais caro que outros metais, e o processo de usinagem pode ser caro devido à necessidade de equipamentos e ferramentas especializados. Os fabricantes devem pesar esses custos contra os benefícios do uso de titânio em suas aplicações. Embora o investimento inicial possa ser maior, as vantagens de longo prazo, como manutenção reduzida e maior desempenho, geralmente justificam a despesa. Além disso, à medida que os avanços da tecnologia e os métodos de produção melhoram, espera -se que o custo da usinagem de titânio diminua, tornando -o mais acessível para uma ampla gama de aplicações.

Aplicações de parafusos de titânio

Os parafusos de titânio são utilizados em vários setores, cada um se beneficiando das propriedades únicas do titânio:

Indústria aeroespacial

No aeroespacial, os parafusos de titânio são usados em estruturas de aeronaves, motores e trem de pouso. Sua natureza leve contribui para a eficiência e o desempenho gerais de combustível. O uso de titânio em componentes críticos ajuda a melhorar a segurança e a confiabilidade, pois esses parafusos podem suportar condições extremas, incluindo altas temperaturas e ambientes corrosivos. À medida que a indústria aeroespacial continua a pressionar por projetos mais leves e mais eficientes, espera -se que a demanda por parafusos de titânio cresça.

Campo médico

Os parafusos de titânio são comumente usados em implantes ortopédicos, acessórios dentários e instrumentos cirúrgicos. Sua biocompatibilidade garante que eles possam ser usados com segurança no corpo humano. A capacidade de criar parafusos personalizados adaptados às necessidades individuais dos pacientes é uma vantagem significativa na medicina moderna. À medida que as técnicas cirúrgicas evoluem e a demanda por soluções médicas personalizadas aumenta, o papel dos parafusos de titânio nos cuidados de saúde continuará a se expandir.

Setor automotivo

A indústria automotiva emprega parafusos de titânio em veículos de alto desempenho, onde reduzir o peso sem sacrificar a força é crucial para aumentar a velocidade e a eficiência. Os prendedores de titânio são frequentemente usados em áreas críticas, como componentes do motor, sistemas de suspensão e sistemas de escape. A tendência crescente para materiais leves no design automotivo está impulsionando a inovação na usinagem de parafuso de titânio, levando ao desenvolvimento de novas aplicações e tecnologias.

Aplicações marítimas

Em ambientes marinhos, os parafusos de titânio são preferidos para sua resistência à corrosão, tornando -os ideais para uso em barcos e estruturas offshore. As duras condições da exposição à água salgada podem degradar rapidamente os prendedores tradicionais, mas a resistência do titânio à corrosão garante a longevidade e a confiabilidade. À medida que a demanda por materiais sustentáveis e duráveis em aplicações marítimas aumenta, os parafusos de titânio estão se tornando uma escolha padrão para construtores de navios e engenheiros marítimos.

Tendências futuras na usinagem de parafuso de titânio

À medida que a tecnologia avança, o futuro da usinagem de parafuso de titânio parece promissor. As inovações em técnicas de usinagem, como fabricação aditiva e tecnologias avançadas de CNC, devem aumentar a eficiência e a precisão da produção de parafuso de titânio.

Fabricação aditiva

A fabricação aditiva, ou impressão 3D, está ganhando força na produção de componentes de titânio. Essa tecnologia permite a criação de geometrias complexas difíceis de alcançar com os métodos tradicionais de usinagem. A capacidade de produzir camada de peças por camada não apenas reduz o desperdício de material, mas também permite o design de estruturas complexas que podem melhorar o desempenho. À medida que a tecnologia de fabricação aditiva continua a evoluir, é provável que desempenhe um papel significativo no futuro da produção de parafusos de titânio.

Automação e robótica

A integração da automação e da robótica nos processos de usinagem deve melhorar a produtividade e reduzir os custos de mão -de -obra. Os sistemas automatizados podem executar tarefas repetitivas com alta precisão, permitindo que os trabalhadores qualificados se concentrem em operações mais complexas. O uso de robótica na usinagem de titânio também pode aumentar a segurança, minimizando a exposição humana a condições perigosas. À medida que os fabricantes buscam otimizar suas operações e aumentar a eficiência, a adoção da automação na usinagem de parafuso de titânio se tornará cada vez mais prevalente.

Conclusão

A usinagem de parafuso de titânio é um processo crítico que suporta várias indústrias, fornecendo fixadores de alta qualidade, duráveis e leves. Apesar dos desafios associados à usinagem de titânio, os benefícios que ele oferecem o tornam um material inestimável na fabricação moderna. À medida que a tecnologia continua a evoluir, é provável que as capacidades e aplicações dos parafusos de titânio se expandam, solidificando ainda mais seu papel nas soluções avançadas de engenharia. A pesquisa e o desenvolvimento em andamento em técnicas e materiais de usinagem garantirão que o titânio permaneça na vanguarda da inovação na fabricação.

Perguntas e respostas relacionadas

1. Quais são as principais vantagens do uso de parafusos de titânio?

Os parafusos de titânio oferecem uma proporção de alta resistência / peso, excelente resistência à corrosão e biocompatibilidade, tornando-os ideais para aplicações aeroespaciais, médicas e marinhas.

2.Como a usinagem CNC melhora a produção de parafuso de titânio?

A usinagem CNC aumenta a precisão e a repetibilidade na produção de parafusos de titânio, permitindo projetos complexos e tolerâncias apertadas.

3.Os desafios são enfrentados ao usinar o titânio?

Os desafios incluem desgaste rápido da ferramenta, geração significativa de calor durante a usinagem e custos de material mais altos em comparação com outros metais.

4. Em quais indústrias são parafusos de titânio comumente usados?

Os parafusos de titânio são amplamente utilizados nas indústrias aeroespacial, médica, automotiva e marinha devido às suas propriedades únicas.

5. Quais tendências futuras são esperadas na usinagem de parafuso de titânio?

As tendências futuras incluem a adoção da fabricação aditiva e o aumento da automação nos processos de usinagem, o que aumentará a eficiência e a precisão.