Menú de contenido

● Comprender el titanio y sus aleaciones

>> Propiedades clave del titanio impreso en 3D

>>> Propiedades mecánicas

>>> Propiedades térmicas

>>> Propiedades químicas

● El proceso de impresión 3D de titanio

>> Melting láser selectivo (SLM)

>> Fundación del haz de electrones (EBM)

● Aplicaciones de titanio impreso en 3D

>> Industria aeroespacial

>> Aplicaciones médicas

>> Industria automotriz

>> Aplicaciones industriales

● Desafíos en la impresión 3D Titanium

>> Costo

>> Complejidad del proceso

>> Requisitos de postprocesamiento

● Tendencias futuras en titanio impreso en 3D

>> Materiales mejorados

>> Automatización y IA

>> Sostenibilidad

● Conclusión

● Preguntas y respuestas relacionadas

>> 1. ¿Cuáles son las principales ventajas de usar titanio en la impresión 3D?

>> 2. ¿Cuál es la aleación de titanio más común utilizada en la impresión 3D?

>> 3. ¿Cómo afecta el proceso de impresión 3D las propiedades del titanio?

>> 4. ¿Qué industrias se benefician del titanio impreso en 3D?

>> 5. ¿Qué desafíos están asociados con el titanio de impresión 3D?

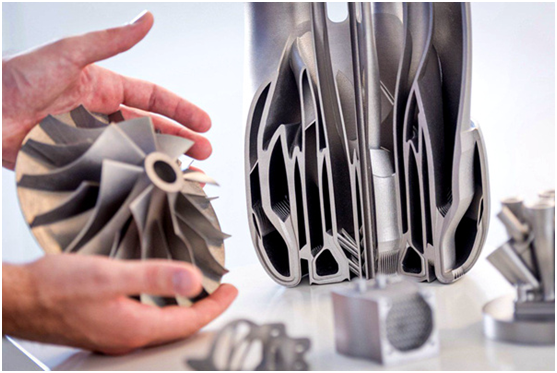

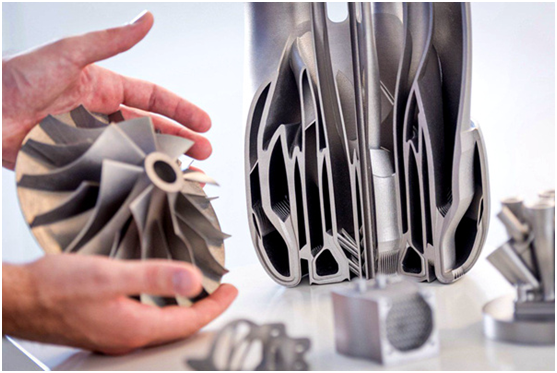

La impresión 3D ha revolucionado el panorama de fabricación, particularmente en la producción de geometrías complejas y estructuras livianas. Entre los diversos materiales utilizados en la impresión 3D, el titanio se destaca debido a sus propiedades únicas. Este artículo profundiza en las propiedades de los materiales de titanio impresos en 3D, explorando sus ventajas, aplicaciones y los factores que influyen en su rendimiento. Al comprender estas propiedades, las industrias pueden aprovechar mejor las capacidades de titanio para innovar y mejorar sus productos.

Comprender el titanio y sus aleaciones

El titanio es un metal de transición conocido por su alta relación resistencia / peso, resistencia a la corrosión y biocompatibilidad. Estas características lo convierten en una opción ideal para diversas aplicaciones, especialmente en industrias como aeroespacial, automotriz y médica. La aleación de titanio más utilizada en la impresión 3D es TI-6Al-4V, que consiste en 90% de titanio, 6% de aluminio y 4% de vanadio. Esta aleación es favorecida por sus excelentes propiedades mecánicas y versatilidad. La adición de aluminio mejora la resistencia de la aleación y reduce su densidad, mientras que el vanadio contribuye a mejorar la resistencia y la estabilidad a altas temperaturas. Comprender la composición y el comportamiento de estas aleaciones es crucial para optimizar su uso en aplicaciones específicas.

Propiedades clave del titanio impreso en 3D

Las propiedades de los materiales de titanio impresos en 3D se pueden clasificar en propiedades mecánicas, térmicas y químicas. Cada una de estas categorías juega un papel crucial en la determinación de la idoneidad del titanio para aplicaciones específicas. Al examinar estas propiedades en detalle, podemos apreciar por qué el titanio es a menudo el material de elección en entornos exigentes.

Propiedades mecánicas

Las propiedades mecánicas del titanio se encuentran entre sus ventajas más significativas. Estos incluyen:

- Alta fuerza: el titanio exhibe una resistencia a la tracción excepcional, lo que lo hace adecuado para aplicaciones de alto estrés. La fuerza de las aleaciones de titanio se puede mejorar aún más a través de varios procesos de tratamiento térmico, lo que permite un rendimiento personalizado en entornos específicos. Esta alta resistencia permite el diseño de componentes más ligeros sin comprometer la integridad estructural, que es particularmente beneficiosa en las aplicaciones aeroespaciales donde los ahorros de peso pueden conducir a mejoras significativas de eficiencia de combustible.

- Ligero: el titanio es significativamente más ligero que el acero, lo cual es beneficioso en aplicaciones donde la reducción de peso es crítica, como en los componentes aeroespaciales. La naturaleza liviana del titanio permite la creación de diseños intrincados que serían imposibles con materiales más pesados, lo que permite a los ingenieros superar los límites de la innovación.

- Resistencia a la fatiga: las aleaciones de titanio demuestran una excelente resistencia a la fatiga, lo que les permite resistir la carga cíclica sin falla. Esta propiedad es particularmente importante en aplicaciones dinámicas, como maquinaria giratoria y componentes estructurales en aviones, donde el estrés repetido puede provocar fatiga del material y eventual falla.

- Ductilidad: a pesar de su fuerza, el titanio mantiene una buena ductilidad, lo que permite que se forme en formas complejas sin agrietarse. Esta ductilidad es esencial para los procesos de fabricación que requieren flexión o conformación, asegurando que los componentes puedan producirse con alta precisión y desechos mínimos.

Propiedades térmicas

El titanio tiene propiedades térmicas favorables que contribuyen a su rendimiento en varios entornos:

- Alto punto de fusión: el titanio tiene un punto de fusión de aproximadamente 1,668 grados Celsius (3,034 grados Fahrenheit), lo que le permite mantener la integridad estructural a temperaturas elevadas. Este alto punto de fusión hace que el titanio sea adecuado para aplicaciones en entornos extremos, como motores a reacción y turbinas de gas, donde los materiales están sujetos a calor intenso.

- Conductividad térmica: si bien el titanio no es tan conductivo como los metales como el cobre o el aluminio, todavía posee una conductividad térmica adecuada para muchas aplicaciones. Esta propiedad es importante en las aplicaciones donde es necesaria la disipación de calor, como en intercambiadores de calor y componentes expuestos a altas temperaturas.

Propiedades químicas

Las propiedades químicas de titanio son vitales para su uso en entornos corrosivos:

- Resistencia a la corrosión: el titanio es altamente resistente a la corrosión, particularmente en ambientes ácidos y salinos. Esta propiedad lo hace ideal para aplicaciones de procesamiento marino y químico, donde la exposición a productos químicos duros puede conducir a una rápida degradación de otros materiales. La formación de una capa de óxido protectora en las superficies de titanio mejora aún más su resistencia a la corrosión, por lo que es una elección confiable para el uso a largo plazo.

- Biocompatibilidad: el titanio es biocompatible, lo que significa que se puede usar de manera segura en implantes y dispositivos médicos sin causar reacciones adversas en el cuerpo. Esta característica es crucial para las aplicaciones en ortopedia e implantes dentales, donde el material debe integrarse bien con los tejidos biológicos para garantizar resultados exitosos.

El proceso de impresión 3D de titanio

El proceso de titanio de impresión 3D implica varios pasos, cada uno de los cuales puede influir en las propiedades finales de la parte impresa. Los métodos más comunes para el titanio de impresión 3D incluyen fusión láser selectiva (SLM) y fusión del haz de electrones (EBM). Comprender estos procesos es esencial para optimizar la producción de componentes de titanio.

Melting láser selectivo (SLM)

SLM es una técnica de fusión en el lecho de polvo que utiliza un láser de alta potencia para derretir selectivamente la capa de polvo de titanio por capa. Este método permite la creación de geometrías complejas y detalles finos. Las propiedades del producto final pueden estar influenciadas por factores como:

- Espesor de la capa: las capas más delgadas pueden conducir a un mejor acabado superficial y propiedades mecánicas. Al optimizar el grosor de la capa, los fabricantes pueden lograr superficies más suaves y un mejor rendimiento mecánico, lo cual es particularmente importante en las aplicaciones donde la calidad de la superficie es crítica.

- Potencia y velocidad del láser: ajustar los parámetros láser puede afectar la densidad y la microestructura de la parte impresa. Una mayor potencia láser puede conducir a velocidades de impresión más rápidas, pero también puede dar como resultado un aumento del estrés térmico, lo que puede afectar las propiedades finales del componente. La calibración cuidadosa de estos parámetros es esencial para lograr el equilibrio deseado entre velocidad y calidad.

Fundación del haz de electrones (EBM)

EBM es otra técnica de fusión de lecho de polvo que utiliza un haz de electrones para derretir el polvo de titanio. Este método es particularmente efectivo para piezas más grandes y puede producir componentes con excelentes propiedades mecánicas. Los factores clave que influyen en EBM incluyen:

- Ambiente de vacío: EBM se realiza en el vacío, lo que ayuda a reducir la oxidación y mejorar las propiedades del material. El entorno de vacío minimiza la contaminación y permite un mejor control sobre el proceso de fusión, lo que resulta en componentes de mayor calidad.

- Corriente y velocidad del haz: similar a SLM, la configuración del haz de electrones puede afectar significativamente las características del producto final. Al ajustar la corriente y la velocidad del haz, los fabricantes pueden ajustar el proceso de fusión para lograr una densidad óptima y propiedades mecánicas.

Aplicaciones de titanio impreso en 3D

Las propiedades únicas del titanio impreso en 3D lo hacen adecuado para una amplia gama de aplicaciones en varias industrias. Comprender estas aplicaciones ayuda a ilustrar la versatilidad y la importancia del titanio en la fabricación moderna.

Industria aeroespacial

En el sector aeroespacial, el titanio se usa para componentes como piezas del motor, elementos estructurales y sujetadores. La naturaleza liviana del titanio ayuda a mejorar la eficiencia del combustible y el rendimiento general. Además, la capacidad de titanio para soportar temperaturas extremas y entornos corrosivos lo convierte en una opción ideal para componentes críticos en aviones y naves espaciales.

Aplicaciones médicas

La biocompatibilidad del titanio lo convierte en una excelente opción para los implantes médicos, incluidos implantes dentales, dispositivos ortopédicos e instrumentos quirúrgicos. Su resistencia a la corrosión asegura la longevidad y la confiabilidad en el cuerpo humano. La capacidad de imprimir implantes personalizados 3D adaptados a pacientes individuales mejora aún más el potencial del titanio en el campo médico, lo que permite mejorar los resultados de los pacientes y los tiempos de recuperación más rápidos.

Industria automotriz

La industria automotriz utiliza titanio para componentes de alto rendimiento, como sistemas de escape y piezas de suspensión. La relación de fuerza / peso de titanio contribuye a mejorar el rendimiento y la eficiencia del vehículo. A medida que la industria automotriz se centra cada vez más en materiales livianos para mejorar la eficiencia del combustible y reducir las emisiones, se espera que el papel de titanio crezca.

Aplicaciones industriales

En entornos industriales, el titanio se utiliza para herramientas de fabricación, moldes y componentes que requieren alta resistencia y resistencia a la corrosión. Su capacidad para resistir entornos hostiles lo convierte en un material preferido en procesamiento químico y aplicaciones marinas. La durabilidad y la confiabilidad de los componentes de titanio pueden conducir a costos de mantenimiento reducidos y una vida útil más larga, por lo que es una opción atractiva para los fabricantes.

Desafíos en la impresión 3D Titanium

A pesar de sus ventajas, 3D Printing Titanium también presenta varios desafíos que deben abordarse para optimizar su uso. Reconocer estos desafíos es esencial para mejorar la eficiencia y la efectividad de los procesos de fabricación de titanio.

Costo

El costo del polvo de titanio y el proceso de impresión 3D pueden ser significativamente más altos que los métodos de fabricación tradicionales. Este factor limita su uso para aplicaciones de alto valor donde el rendimiento justifica el gasto. A medida que la investigación continúa avanzando, se están haciendo esfuerzos para reducir los costos asociados con la producción de titanio en polvo y las tecnologías de impresión 3D, lo que hace que el titanio sea más accesible para una gama más amplia de industrias.

Complejidad del proceso

El proceso de impresión 3D para titanio es complejo y requiere un control preciso sobre varios parámetros. Cualquier desviación puede conducir a defectos, como la porosidad o la deformación, lo que puede comprometer las propiedades mecánicas del producto final. Desarrollar procesos estandarizados y medidas de control de calidad es crucial para garantizar resultados consistentes y minimizar los defectos en los componentes de titanio impresos en 3D.

Requisitos de postprocesamiento

Muchas piezas de titanio impresas en 3D requieren un postprocesamiento para lograr el acabado superficial deseado y las propiedades mecánicas. Esto puede incluir tratamiento térmico, mecanizado o acabado de superficie, lo que aumenta el tiempo general de producción y el costo. A medida que la tecnología avanza, existe un creciente interés en desarrollar métodos para reducir o eliminar la necesidad de un extenso postprocesamiento, simplificando la producción de componentes de titanio.

Tendencias futuras en titanio impreso en 3D

El futuro del titanio impreso en 3D parece prometedor, con una investigación continua y avances en tecnología. Algunas tendencias para ver incluyen:

Materiales mejorados

La investigación se centra en desarrollar nuevas aleaciones de titanio diseñadas específicamente para la impresión 3D. Estos materiales tienen como objetivo mejorar las propiedades mecánicas y reducir los costos, haciendo que el titanio sea más accesible para diversas aplicaciones. Las innovaciones en diseño de aleación podrían conducir a materiales con propiedades personalizadas para industrias específicas, ampliando aún más el potencial del titanio en la impresión 3D.

Automatización y IA

La integración de la automatización e inteligencia artificial en el proceso de impresión 3D puede conducir a una mejor eficiencia y consistencia. Estas tecnologías pueden ayudar a optimizar los parámetros de impresión en tiempo real, reduciendo los defectos y mejorando las propiedades del material. A medida que la automatización se vuelve más frecuente, los fabricantes pueden esperar una mayor productividad y una reducción de los costos laborales, lo que hace que la impresión 3D de titanio sea más competitiva.

Sostenibilidad

A medida que las industrias avanzan hacia prácticas más sostenibles, el reciclaje del polvo de titanio y la reducción de los desechos en el proceso de impresión 3D serán cada vez más importantes. Las innovaciones en las tecnologías de reciclaje jugarán un papel crucial en la que la impresión 3D de titanio sea más amigable con el medio ambiente. Al desarrollar sistemas de circuito cerrado para la producción y reciclaje de polvo de titanio, los fabricantes pueden minimizar su impacto ambiental al tiempo que mantienen el alto rendimiento de los componentes de titanio.

Conclusión

Los materiales de titanio impresos en 3D ofrecen una combinación única de propiedades que los hacen adecuados para una amplia gama de aplicaciones. Su alta fuerza, naturaleza liviana y resistencia a la corrosión los posicionan como una elección preferida en industrias como aeroespacial, médica y automotriz. Si bien los desafíos permanecen en términos de costo y complejidad de procesos, los avances continuos en tecnología y ciencia de los materiales prometen mejorar las capacidades y la accesibilidad del titanio impreso en 3D en el futuro. A medida que la investigación continúa evolucionando, el potencial de titanio en la impresión 3D probablemente se expandirá, lo que lleva a nuevas innovaciones y aplicaciones que pueden beneficiar a varios sectores.

Preguntas y respuestas relacionadas

1. ¿Cuáles son las principales ventajas de usar titanio en la impresión 3D?

El titanio ofrece una alta relación resistencia / peso, excelente resistencia a la corrosión y biocompatibilidad, lo que la hace ideal para diversas aplicaciones.

2. ¿Cuál es la aleación de titanio más común utilizada en la impresión 3D?

La aleación de titanio más utilizada en la impresión 3D es TI-6Al-4V, conocida por sus excelentes propiedades mecánicas.

3. ¿Cómo afecta el proceso de impresión 3D las propiedades del titanio?

El proceso de impresión 3D, que incluye parámetros como el grosor de la capa y la potencia del láser, puede influir significativamente en la densidad, la microestructura y las propiedades mecánicas del producto final.

4. ¿Qué industrias se benefician del titanio impreso en 3D?

Las industrias como la fabricación aeroespacial, médica, automotriz e industrial se benefician de las propiedades únicas del titanio impreso en 3D.

5. ¿Qué desafíos están asociados con el titanio de impresión 3D?

Los desafíos incluyen altos costos, complejidad de procesos y la necesidad de postprocesamiento para lograr las propiedades deseadas y los acabados superficiales.