Menú de contenido

● Comprender el titanio y sus propiedades

>> Propiedades clave del titanio

● El proceso de fabricación de piezas de titanio personalizadas

>> Mecanizado CNC

>>> Ventajas del mecanizado CNC

>> Impresión 3D

>>> Beneficios de la impresión 3D

>> Casting de inversión

>>> Ventajas del casting de inversión

● Aplicaciones de piezas de titanio personalizadas

>> Industria aeroespacial

>> Aplicaciones médicas

>> Industria automotriz

>> Aplicaciones industriales

● Beneficios del uso de piezas de titanio personalizadas

>> Durabilidad

>> Reducción de peso

>> Resistencia a la corrosión

>> Personalización

● Desafíos en la fabricación de piezas de titanio personalizadas

>> Costo

>> Dificultad de mecanizado

>> Disponibilidad limitada

● Tendencias futuras en piezas de titanio personalizadas

>> Mayor uso de la fabricación aditiva

>> Prácticas sostenibles

>> Propiedades de material mejoradas

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué son las piezas de titanio personalizadas?

>> 2. ¿Qué industrias usan piezas de titanio personalizadas?

>> 3. ¿Cuáles son los beneficios de usar titanio?

>> 4. ¿Cómo se fabrican piezas de titanio personalizadas?

>> 5. ¿Qué desafíos están asociados con piezas de titanio personalizadas?

Las partes personalizadas de titani um se han vuelto cada vez más significativas en diversas industrias debido a sus propiedades y versatilidad únicas. Este artículo explora las características, los procesos de fabricación, las aplicaciones y los beneficios de las piezas de titanio personalizadas, proporcionando una comprensión integral de por qué son esenciales en la ingeniería y la fabricación modernas. A medida que las industrias evolucionan y la demanda de materiales de alto rendimiento crece, el titanio se destaca como un material de elección, lo que lleva a innovaciones y avances en el diseño y la funcionalidad.

Comprender el titanio y sus propiedades

El titanio es un metal de transición conocido por su alta relación resistencia / peso, resistencia a la corrosión y biocompatibilidad. Estas propiedades lo convierten en una opción ideal para aplicaciones en sectores aeroespaciales, médicos, automotrices e industriales. Las características únicas del titanio no solo mejoran el rendimiento de los productos, sino que también contribuyen a la longevidad y la confiabilidad de los componentes utilizados en aplicaciones críticas.

Propiedades clave del titanio

El titanio es reconocido por varias propiedades clave:

- Ligero: el titanio es aproximadamente un 45% más ligero que el acero, lo que lo convierte en una excelente opción para aplicaciones donde la reducción de peso es crítica. Esta naturaleza liviana permite un manejo y transporte más fácil, así como una mejor eficiencia de combustible en vehículos y aviones.

- Fuerza: a pesar de su ligereza, el titanio es increíblemente fuerte, a menudo superando el acero en términos de resistencia a la tracción. Esta relación de fuerza / peso es particularmente ventajosa en las aplicaciones aeroespaciales, donde cada onza cuenta.

- Resistencia a la corrosión: el titanio forma una capa de óxido protectora que lo hace altamente resistente a la corrosión, incluso en entornos hostiles. Esta propiedad es crucial para los componentes expuestos a productos químicos, agua salada y temperaturas extremas, asegurando su durabilidad y rendimiento con el tiempo.

- Biocompatibilidad: esta propiedad hace que el titanio sea adecuado para implantes y dispositivos médicos, ya que no es tóxico y se integra bien con el tejido humano. La capacidad de usar titanio en aplicaciones médicas ha revolucionado el campo de la cirugía y las prótesis, lo que lleva a mejores resultados del paciente.

El proceso de fabricación de piezas de titanio personalizadas

La creación de piezas de titanio personalizadas implica varios procesos de fabricación, cada uno adaptado para cumplir con los requisitos de diseño específicos. Comprender estos procesos es esencial para seleccionar el método correcto para una aplicación dada, ya que cada técnica ofrece distintas ventajas y desafíos.

Mecanizado CNC

El mecanizado CNC (control numérico de la computadora) es uno de los métodos más comunes para producir piezas de titanio personalizadas. Este proceso implica el uso de máquinas controladas por computadora para cortar y dar forma al titanio en dimensiones precisas. La automatización de los procesos de mecanizado permite una alta eficiencia y precisión, por lo que es una opción preferida para muchos fabricantes.

Ventajas del mecanizado CNC

- Precisión: el mecanizado CNC permite una alta precisión y repetibilidad, esencial para las piezas que requieren especificaciones exactas. Este nivel de precisión es crítico en industrias como aeroespacial y médica, donde incluso las desviaciones menores pueden conducir a problemas significativos.

- Geometrías complejas: este método puede producir diseños intrincados que serían difíciles de lograr con las técnicas de mecanizado tradicionales. La capacidad de crear formas complejas abre nuevas posibilidades para el diseño y la innovación del producto.

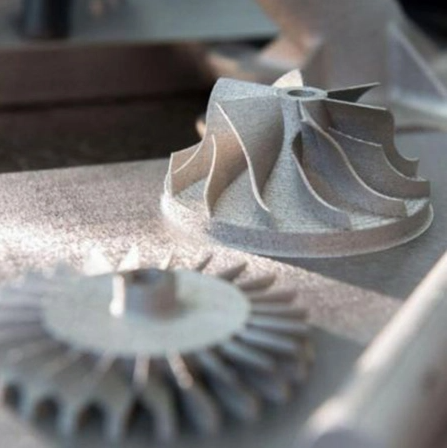

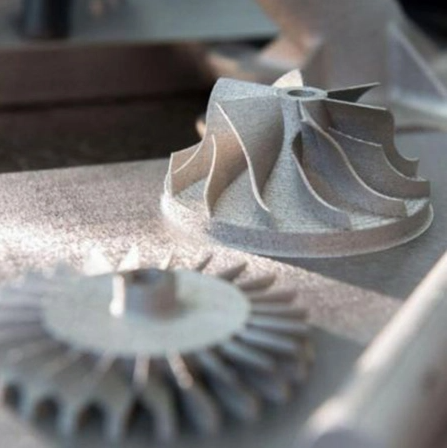

Impresión 3D

La fabricación aditiva, o la impresión 3D, es otro método innovador para crear piezas de titanio personalizadas. Este proceso construye una capa de piezas por capa, lo que permite formas complejas y residuos de material reducidos. A medida que avanza la tecnología, la impresión 3D se está volviendo cada vez más popular para producir componentes de titanio, especialmente en la creación de prototipos y la producción de bajo volumen.

Beneficios de la impresión 3D

- Flexibilidad de diseño: la impresión 3D permite la creación de geometrías complejas que a menudo son imposibles de lograr con los métodos tradicionales. Esta flexibilidad permite a los diseñadores superar los límites de la creatividad y la funcionalidad en sus productos.

- Prototipos rápidos: este método permite iteraciones y ajustes rápidos, lo que lo hace ideal para la creación de prototipos. Los fabricantes pueden probar y refinar los diseños rápidamente, reduciendo el tiempo para comercializar y mejorar los procesos generales de desarrollo de productos.

Casting de inversión

El casting de inversión es un proceso en el que un modelo de cera de la pieza está recubierto en un caparazón de cerámica. Una vez que el caparazón se endurece, la cera se derrite y el titanio fundido se vierte en la cavidad para crear la pieza. Este método es particularmente útil para producir formas intrincadas y acabados superficiales de alta calidad.

Ventajas del casting de inversión

- Acabado superficial: este método proporciona excelentes acabados superficiales, reduciendo la necesidad de mecanizado adicional. Un acabado superficial suave es esencial para muchas aplicaciones, ya que puede mejorar el rendimiento y la estética.

- Eficiencia del material: la fundición de inversión minimiza los desechos, lo que lo convierte en una opción rentable para producir piezas complejas. La capacidad de crear componentes de forma cercana a la red reduce la cantidad de material requerido, lo que contribuye a los esfuerzos de sostenibilidad en la fabricación.

Aplicaciones de piezas de titanio personalizadas

Las piezas de titanio personalizadas se utilizan en varias industrias, cada una de las cuales se beneficia de las propiedades únicas del titanio. La versatilidad del titanio le permite adaptarse para una amplia gama de aplicaciones, desde componentes aeroespaciales de alto rendimiento hasta dispositivos médicos cotidianos.

Industria aeroespacial

En el sector aeroespacial, las piezas de titanio personalizadas se utilizan en estructuras de aviones, componentes del motor y sujetadores. La naturaleza liviana y fuerte del titanio contribuye a la eficiencia de combustible y al rendimiento general. A medida que la industria aeroespacial continúa buscando formas de mejorar la eficiencia y reducir las emisiones, se espera que la demanda de componentes de titanio crezca.

Aplicaciones médicas

La biocompatibilidad del titanio lo convierte en un material preferido para implantes médicos, instrumentos quirúrgicos y dispositivos dentales. Las piezas de titanio personalizadas se pueden adaptar para adaptarse a requisitos anatómicos específicos, mejorando los resultados de los pacientes. El uso de titanio en aplicaciones médicas ha llevado a avances significativos en las técnicas quirúrgicas y la tecnología de implantes, mejorando la calidad de vida de muchos pacientes.

Industria automotriz

La industria automotriz utiliza piezas de titanio personalizadas para componentes de alto rendimiento, como sistemas de escape y piezas de suspensión. La naturaleza liviana del titanio ayuda a mejorar la eficiencia del combustible y el rendimiento del vehículo. A medida que los fabricantes se esfuerzan por cumplir con las regulaciones de emisiones más estrictas y la demanda del consumidor de un mejor rendimiento, el titanio se está convirtiendo en una opción cada vez más popular en el diseño automotriz.

Aplicaciones industriales

En entornos industriales, las piezas de titanio personalizadas se utilizan en procesamiento químico, petróleo y gas, y aplicaciones marinas. Su resistencia y resistencia a la corrosión los hacen ideales para entornos duros. Las industrias que requieren componentes confiables y duraderos están recurriendo a titanio para garantizar la longevidad y el rendimiento de sus equipos.

Beneficios del uso de piezas de titanio personalizadas

El uso de piezas de titanio personalizadas ofrece numerosas ventajas que mejoran el rendimiento del producto y la longevidad. Comprender estos beneficios es crucial para los fabricantes e ingenieros al seleccionar materiales para sus proyectos.

Durabilidad

Las piezas de titanio personalizadas son altamente duraderos y resisten el desgaste con el tiempo. Esta durabilidad se traduce en una vida útil más larga y costos de mantenimiento reducidos. En las industrias donde el tiempo de inactividad puede ser costoso, la confiabilidad de los componentes de titanio es una ventaja significativa.

Reducción de peso

La naturaleza liviana del titanio permite un ahorro significativo de peso en diversas aplicaciones, lo cual es particularmente beneficioso en las industrias aeroespaciales y automotrices. Reducir el peso puede conducir a una mejor eficiencia de combustible, un mejor manejo y un mejor rendimiento general de vehículos y aviones.

Resistencia a la corrosión

La resistencia del titanio a la corrosión asegura que las piezas mantengan su integridad incluso en entornos desafiantes, reduciendo el riesgo de falla. Esta propiedad es especialmente importante en industrias como el petróleo y el gas, donde los componentes a menudo están expuestos a productos químicos duros y condiciones extremas.

Personalización

La capacidad de crear piezas de titanio personalizadas significa que los fabricantes pueden adaptar los componentes para cumplir con los requisitos específicos, mejorando la funcionalidad y el rendimiento. La personalización permite diseños innovadores que pueden mejorar la eficiencia y la efectividad de los productos.

Desafíos en la fabricación de piezas de titanio personalizadas

Si bien hay muchos beneficios al usar piezas de titanio personalizadas, también hay desafíos asociados con su fabricación. Comprender estos desafíos es esencial para que los fabricantes desarrollen estrategias efectivas para superarlos.

Costo

El costo del titanio y la complejidad del mecanizado pueden conducir a mayores costos de producción en comparación con otros materiales. Sin embargo, los beneficios a largo plazo a menudo justifican la inversión inicial. Los fabricantes deben sopesar los costos iniciales contra los posibles ahorros en el mantenimiento y el reemplazo con el tiempo.

Dificultad de mecanizado

El titanio puede ser un desafío para la máquina debido a su fuerza y tendencia a la duración del trabajo. Esto requiere herramientas y técnicas especializadas para lograr los resultados deseados. Los fabricantes deben invertir en capacitación y equipos para garantizar que puedan trabajar de manera efectiva con el titanio.

Disponibilidad limitada

Es posible que ciertos grados de titanio no estén disponibles, lo que puede conducir a retrasos en la producción. Los fabricantes deben planificar en consecuencia para garantizar la entrega oportuna de piezas personalizadas. Establecer relaciones sólidas con proveedores y explorar opciones de abastecimiento alternativas puede ayudar a mitigar estos desafíos.

Tendencias futuras en piezas de titanio personalizadas

El futuro de las piezas de titanio personalizadas parece prometedor, con avances en la innovación de la tecnología y la ciencia de los materiales. A medida que las industrias continúan evolucionando, se espera que la demanda de materiales de alto rendimiento como el titanio crezca.

Mayor uso de la fabricación aditiva

A medida que la tecnología de impresión 3D continúa evolucionando, se espera que el uso de la fabricación aditiva para piezas de titanio personalizadas crezca. Esto permitirá diseños aún más complejos y tiempos de producción más rápidos. La capacidad de producir piezas a pedido puede reducir significativamente los tiempos de entrega y los costos de inventario.

Prácticas sostenibles

Con un énfasis creciente en la sostenibilidad, los fabricantes están explorando formas de reciclar el titanio y reducir los desechos en el proceso de producción. Esta tendencia probablemente conducirá a prácticas más amigables con el medio ambiente en la industria. Las empresas que adoptan prácticas sostenibles pueden mejorar la reputación de su marca y atraer a los consumidores conscientes del medio ambiente.

Propiedades de material mejoradas

La investigación sobre aleaciones y tratamientos de titanio está en curso, con el objetivo de mejorar las propiedades del material para aplicaciones específicas. Esto podría conducir a piezas de titanio personalizadas aún más robustas y versátiles. Las innovaciones en la ciencia de los materiales pueden abrir nuevas posibilidades para el titanio en industrias como aeroespacial, automotriz y médico.

Conclusión

Las piezas de titanio personalizadas juegan un papel crucial en varias industrias, que ofrecen propiedades únicas que mejoran el rendimiento y la durabilidad. A medida que avanza la tecnología, los procesos de fabricación para estas piezas continuarán mejorando, haciéndolos aún más accesibles y eficientes. Comprender los beneficios y desafíos asociados con las piezas de titanio personalizadas es esencial para los fabricantes que buscan aprovechar este notable material en sus productos. El futuro de las piezas de titanio personalizadas es brillante, con innovaciones continuas y una creciente demanda de materiales de alto rendimiento.

Preguntas frecuentes

1. ¿Qué son las piezas de titanio personalizadas?

Las piezas de titanio personalizadas son componentes hechos de titanio que se adaptan para cumplir con los requisitos específicos de diseño y rendimiento para diversas aplicaciones.

2. ¿Qué industrias usan piezas de titanio personalizadas?

Las piezas de titanio personalizadas se utilizan en sectores aeroespaciales, médicos, automotrices e industriales debido a sus propiedades únicas.

3. ¿Cuáles son los beneficios de usar titanio?

El titanio ofrece una alta relación resistencia / peso, resistencia a la corrosión y biocompatibilidad, lo que lo hace ideal para aplicaciones exigentes.

4. ¿Cómo se fabrican piezas de titanio personalizadas?

Se pueden fabricar utilizando varios métodos, incluido el mecanizado CNC, la impresión 3D y la fundición de inversión.

5. ¿Qué desafíos están asociados con piezas de titanio personalizadas?

Los desafíos incluyen mayores costos de producción, dificultades de mecanizado y disponibilidad limitada de ciertas calificaciones de titanio.