Menu de conteúdo

● Entendendo o titânio e suas propriedades

>> Propriedades -chave do titânio

● Melhores práticas para usinar barras rosqueadas de titânio

>> 1. Seleção de ferramentas

>> 2. Estratégias de usinagem

>>> um. Otimize os parâmetros de corte

>>> b. Manter baixo engajamento radial

>>> c. Use técnicas de líquido de arrefecimento adequadas

>> 3. Técnicas de rosqueamento

>> 4. Monitoramento do desgaste do desgaste da ferramenta

>> 5. Considerações de segurança

● Conclusão

● Perguntas frequentes

>> 1. Qual é o melhor material da ferramenta para usinar o titânio?

>> 2. Como posso reduzir o acúmulo de calor ao usinar o titânio?

>> 3. A tocar ou a moagem de threads é melhor para o titânio?

>> 4. Quais são os riscos associados à usinagem de titânio?

>> 5. Com que frequência devo verificar o desgaste da ferramenta ao usinar o titânio?

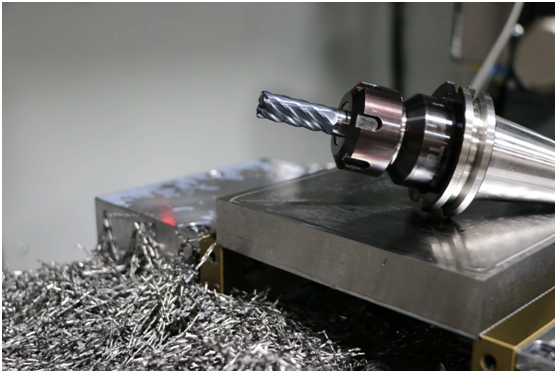

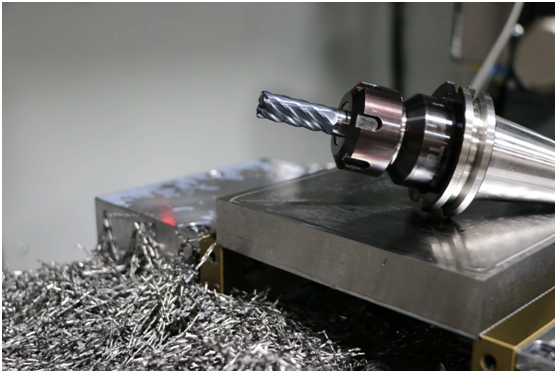

A usinagem de barras rosqueadas de titânio apresenta desafios únicos devido às propriedades do material, incluindo sua força , baixa condutividade térmica e tendência a trabalhar endurecer. No entanto, com as técnicas e ferramentas corretas, os fabricantes podem obter resultados de alta qualidade. Este artigo explora as melhores práticas para usinar barras rosqueadas de titânio, concentrando -se na seleção de ferramentas, estratégias de usinagem e considerações de segurança.

Entendendo o titânio e suas propriedades

O titânio é um metal leve e de alta resistência que é altamente resistente à corrosão. Essas propriedades o tornam uma escolha ideal para várias aplicações, incluindo aeroespacial, dispositivos médicos e componentes automotivos. No entanto, a dureza e a resistência do titânio podem complicar os processos de usinagem.

Propriedades -chave do titânio

-Razão de alta força / peso: o titânio é tão forte quanto o aço, mas significativamente mais leve, tornando-o uma excelente opção para aplicações em que a economia de peso é crítica, como nas indústrias aeroespacial e automotiva. Essa propriedade permite o design de estruturas mais leves sem comprometer a força, o que pode levar a uma maior eficiência e desempenho de combustível.

- Resistência à corrosão: a capacidade do titânio de suportar ambientes severos, incluindo a exposição a águas salgadas e condições ácidas, a torna adequada para aplicações marinhas e químicas. Essa resistência se deve à formação de uma camada de óxido passivo em sua superfície, que protege o metal contra mais corrosão. Como resultado, o titânio é frequentemente usado em componentes que requerem durabilidade a longo prazo em condições desafiadoras.

- baixa condutividade térmica: essa propriedade pode levar a um acúmulo excessivo de calor durante a usinagem, afetando a vida útil da ferramenta e o acabamento da superfície. Ao contrário de metais como alumínio ou cobre, o titânio não se dissipará efetivamente, o que pode resultar em distorção térmica e aumento do desgaste nas ferramentas de corte. Compreender essa característica é crucial para o desenvolvimento de estratégias eficazes de usinagem.

Melhores práticas para usinar barras rosqueadas de titânio

1. Seleção de ferramentas

A escolha das ferramentas certas é crítica ao usinar barras rosqueadas de titânio. Aqui estão algumas considerações:

- Material: use ferramentas de corte de alto desempenho feitas de materiais de carboneto ou cerâmica. Esses materiais podem suportar as altas temperaturas geradas durante a usinagem, garantindo uma vida útil mais longa e melhor desempenho. As ferramentas de carboneto, em particular, são favorecidas por sua dureza e capacidade de manter arestas de corte nítidas, mesmo em condições extremas.

- Geometria: selecione ferramentas com bordas de corte nítidas e geometrias apropriadas para minimizar as forças de corte e melhorar a remoção do chip. As ferramentas projetadas especificamente para o titânio geralmente apresentam geometrias exclusivas que aprimoram o fluxo de chip e reduzem a probabilidade de empacotamento de chips, o que pode levar à quebra de ferramentas.

- Revestimentos: considere o uso de ferramentas revestidas (por exemplo, Tialn ou TiN) para melhorar a resistência ao desgaste e reduzir o atrito. Os revestimentos podem melhorar significativamente o desempenho da ferramenta, fornecendo uma barreira contra calor e desgaste, permitindo maiores velocidades de corte e acabamentos de superfície aprimorados.

2. Estratégias de usinagem

Estratégias eficazes de usinagem podem melhorar significativamente a eficiência e a qualidade das barras rosqueadas de titânio. Aqui estão algumas práticas recomendadas:

um. Otimize os parâmetros de corte

- Velocidade de corte: use velocidades de corte mais baixas em comparação com outros metais para evitar superaquecimento. Um intervalo típico é de 30 a 50 metros por minuto. As velocidades mais baixas ajudam a gerenciar a geração de calor, o que é fundamental para manter a integridade da ferramenta e alcançar um bom acabamento na superfície.

- Taxa de alimentação: ajuste a taxa de alimentação para garantir a formação consistente de chip. Uma taxa de alimentação mais alta pode ajudar a reduzir o acúmulo de calor, permitindo uma remoção de chip mais eficiente, mas deve ser equilibrada com a velocidade de corte para evitar o desgaste excessivo da ferramenta.

- Profundidade de corte: use profundidades rasas de corte para minimizar o desgaste da ferramenta e a geração de calor. Os cortes rasos reduzem a quantidade de material que está sendo removida de uma só vez, o que pode ajudar a manter temperaturas mais baixas e prolongar a vida útil da ferramenta.

b. Manter baixo engajamento radial

Manter o engajamento radial baixo é crucial para a dissipação efetiva do calor. Essa prática ajuda a impedir que o calor excessivo seja absorvido pela ferramenta, o que pode levar ao desgaste prematuro. Ao minimizar a área de contato entre a ferramenta e a peça de trabalho, os fabricantes podem melhorar o resfriamento e reduzir o risco de danos térmicos.

c. Use técnicas de líquido de arrefecimento adequadas

- Tipo de líquido de arrefecimento: use um sistema de líquido de arrefecimento de alta pressão para aprimorar a remoção e o resfriamento dos chips. Os refrigerantes solúveis em água geralmente são eficazes, pois podem penetrar na zona de corte e fornecer melhores propriedades de lubrificação e resfriamento.

- Aplicação do líquido de arrefecimento: aplique o líquido de arrefecimento diretamente na zona de corte para reduzir o acúmulo de atrito e calor. O aplicativo de líquido de arrefecimento adequado não apenas ajuda no resfriamento, mas também ajuda a lavar os chips, impedindo -os de interferir no processo de usinagem.

3. Técnicas de rosqueamento

Criar tópicos no titânio requer técnicas específicas para garantir a precisão e impedir danos:

- Tapagem: use torneiras projetadas para titânio, que geralmente possuem uma geometria especial para reduzir o risco de empacotamento de chips. As torneiras com um número maior de flautas podem ajudar a melhorar a evacuação de chips e reduzir a probabilidade de quebra.

- Freques: Considere a moagem de encadeamentos como uma alternativa ao toque, pois pode fornecer um melhor controle sobre o processo de rosqueamento e reduzir o risco de quebra de ferramentas. A moagem de roscas permite ajustes na profundidade e afinação da linha, oferecendo maior flexibilidade no design.

4. Monitoramento do desgaste do desgaste da ferramenta

O desgaste da ferramenta de monitoramento é essencial para manter a qualidade da usinagem. Implemente inspeções regulares e use sensores de desgaste da ferramenta, se disponível. Essa prática ajuda a mudar as mudanças da ferramenta antes que o desgaste significativo ocorra, garantindo uma qualidade consistente. Além disso, acompanhar o desempenho da ferramenta pode fornecer informações sobre os parâmetros ideais de usinagem e ajudar a refinar os processos ao longo do tempo.

5. Considerações de segurança

A usinagem de titânio pode representar riscos de segurança, principalmente devido ao potencial de riscos de incêndio de chips de titânio finos. Aqui estão algumas dicas de segurança:

- Gerenciamento de chips: mantenha a área de trabalho limpa e gerencie o acúmulo de chips para reduzir os riscos de incêndio. Remover regularmente chips e detritos pode ajudar a manter um ambiente de trabalho seguro e evitar acidentes.

- Equipamento de proteção pessoal (EPI): sempre use EPI apropriado, incluindo óculos e luvas de segurança, para proteger contra lascas voadoras e bordas afiadas. Garantir que todo o pessoal esteja equipado com o equipamento de segurança necessário seja crucial para minimizar os riscos de lesões.

Conclusão

Usinagem As barras encadeadas de titânio requer uma compreensão abrangente das propriedades do material e da implementação das melhores práticas. Ao selecionar as ferramentas certas, otimizar estratégias de usinagem e manter os protocolos de segurança, os fabricantes podem obter resultados de alta qualidade e minimizar os riscos. Os desafios únicos representados pelo titânio podem ser efetivamente gerenciados por meio de um planejamento e execução cuidadosos, levando a operações de usinagem bem -sucedidas.

Perguntas frequentes

1. Qual é o melhor material da ferramenta para usinar o titânio?

Resposta: As ferramentas de carboneto são geralmente a melhor opção para usinar titânio devido à sua dureza e resistência ao calor. As ferramentas revestidas podem melhorar ainda mais o desempenho, reduzindo o atrito e o desgaste.

2. Como posso reduzir o acúmulo de calor ao usinar o titânio?

RESPOSTA: Use velocidades de corte mais baixas, mantenha o baixo engajamento radial e aplique refrigerante de alta pressão diretamente na área de corte para ajudar a dissipar o calor de maneira eficaz.

3. A tocar ou a moagem de threads é melhor para o titânio?

Resposta: A moagem de threading é frequentemente preferida para o titânio, pois fornece melhor controle e reduz o risco de quebra de ferramentas em comparação com a batida, especialmente em aplicações complexas de rosqueamento.

4. Quais são os riscos associados à usinagem de titânio?

Resposta: Os riscos primários incluem riscos de incêndio de falhas e desgaste da ferramenta devido à dureza do material. O gerenciamento adequado de chips e o monitoramento de ferramentas são essenciais para a segurança e a eficiência.

5. Com que frequência devo verificar o desgaste da ferramenta ao usinar o titânio?

Resposta: As inspeções regulares devem ser realizadas e os sensores de desgaste da ferramenta podem ser usados para monitorar o desgaste continuamente. Isso ajuda a agendar alterações oportunas da ferramenta para manter a qualidade da usinagem.