Menú de contenido

● Comprender el titanio y sus propiedades

>> Propiedades clave del titanio

● Las mejores prácticas para mecanizar las barras roscadas de titanio

>> 1. Selección de herramientas

>> 2. Estrategias de mecanizado

>>> a. Optimizar los parámetros de corte

>>> b. Mantener un bajo compromiso radial

>>> do. Use técnicas de refrigerante adecuadas

>> 3. Técnicas de roscado

>> 4. Monitoreo de desgaste de herramientas

>> 5. Consideraciones de seguridad

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuál es el mejor material de herramienta para mecanizar el titanio?

>> 2. ¿Cómo puedo reducir la acumulación de calor al mecanizar el titanio?

>> 3. ¿Está mejor o la fresación de hilos para el titanio?

>> 4. ¿Cuáles son los riesgos asociados con el mecanizado de titanio?

>> 5. ¿Con qué frecuencia debo verificar el uso de la herramienta al mecanizar el titanio?

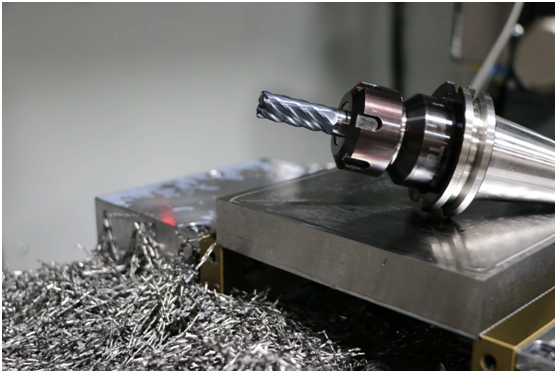

El mecanizado de las barras roscadas de titanio presenta desafíos únicos debido a las propiedades del material, incluida su resistencia , baja conductividad térmica y tendencia a trabajar. Sin embargo, con las técnicas y herramientas correctas, los fabricantes pueden lograr resultados de alta calidad. Este artículo explora las mejores prácticas para mecanizar las barras roscadas de titanio, centrarse en la selección de herramientas, las estrategias de mecanizado y las consideraciones de seguridad.

Comprender el titanio y sus propiedades

El titanio es un metal ligero y de alta resistencia que es altamente resistente a la corrosión. Estas propiedades lo convierten en una opción ideal para diversas aplicaciones, incluidos los aeroespaciales, los dispositivos médicos y los componentes automotrices. Sin embargo, la dureza y la dureza del titanio pueden complicar los procesos de mecanizado.

Propiedades clave del titanio

-Alta relación calidad-peso: el titanio es tan fuerte como el acero pero significativamente más ligero, por lo que es una excelente opción para las aplicaciones donde los ahorros de peso son críticos, como en las industrias aeroespaciales y automotrices. Esta propiedad permite el diseño de estructuras más ligeras sin comprometer la resistencia, lo que puede conducir a una mejor eficiencia y rendimiento del combustible.

- Resistencia a la corrosión: la capacidad de titanio para resistir ambientes hostiles, incluida la exposición a las condiciones de agua salada y ácida, lo hace adecuado para aplicaciones marinas y químicas. Esta resistencia se debe a la formación de una capa de óxido pasivo en su superficie, que protege el metal de una corrosión adicional. Como resultado, el titanio a menudo se usa en componentes que requieren durabilidad a largo plazo en condiciones desafiantes.

- Baja conductividad térmica: esta propiedad puede conducir a una acumulación excesiva de calor durante el mecanizado, lo que afecta la vida útil de la herramienta y el acabado superficial. A diferencia de los metales como el aluminio o el cobre, el titanio no disipa el calor de manera efectiva, lo que puede provocar una distorsión térmica y un mayor desgaste en las herramientas de corte. Comprender esta característica es crucial para desarrollar estrategias de mecanizado efectivas.

Las mejores prácticas para mecanizar las barras roscadas de titanio

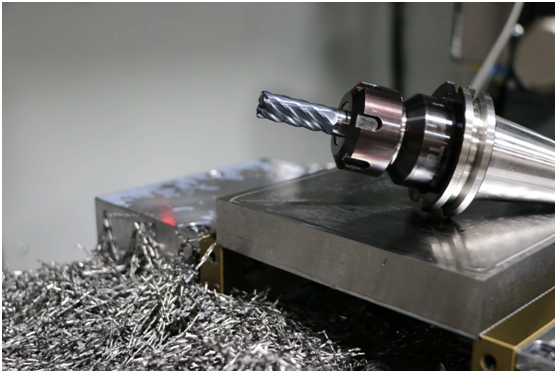

1. Selección de herramientas

Elegir las herramientas correctas es fundamental al mecanizar las barras roscadas de titanio. Aquí hay algunas consideraciones:

- Material: utilice herramientas de corte de alto rendimiento hechas de carburo o materiales cerámicos. Estos materiales pueden soportar las altas temperaturas generadas durante el mecanizado, asegurando una vida útil de herramientas más larga y un mejor rendimiento. Las herramientas de carburo, en particular, son favorecidas por su dureza y capacidad para mantener bordes de corte afilados incluso en condiciones extremas.

- Geometría: seleccione herramientas con bordes de corte afilados y geometrías apropiadas para minimizar las fuerzas de corte y mejorar la eliminación de chips. Las herramientas diseñadas específicamente para el titanio a menudo cuentan con geometrías únicas que mejoran el flujo de chips y reducen la probabilidad de embalaje de chips, lo que puede conducir a la rotura de herramientas.

- Recubrimientos: considere el uso de herramientas recubiertas (p. Ej., Tialn o estaño) para mejorar la resistencia al desgaste y reducir la fricción. Los recubrimientos pueden mejorar significativamente el rendimiento de la herramienta al proporcionar una barrera contra el calor y el desgaste, lo que permite velocidades de corte más altas y acabados de superficie mejorados.

2. Estrategias de mecanizado

Las estrategias de mecanizado efectivas pueden mejorar significativamente la eficiencia y la calidad de las barras roscadas de titanio. Aquí hay algunas prácticas recomendadas:

a. Optimizar los parámetros de corte

- Velocidad de corte: use velocidades de corte más bajas en comparación con otros metales para evitar el sobrecalentamiento. Un rango típico es de 30-50 metros por minuto. Las velocidades más bajas ayudan a administrar la generación de calor, lo cual es fundamental para mantener la integridad de las herramientas y lograr un buen acabado superficial.

- Velocidad de alimentación: ajuste la velocidad de alimentación para garantizar una formación constante de chips. Una velocidad de alimentación más alta puede ayudar a reducir la acumulación de calor al permitir una eliminación de chips más eficiente, pero debe equilibrarse con la velocidad de corte para evitar el desgaste excesivo de la herramienta.

- Profundidad de corte: use profundidades poco profundas de corte para minimizar el desgaste de la herramienta y la generación de calor. Los cortes poco profundos reducen la cantidad de material que se elimina a la vez, lo que puede ayudar a mantener temperaturas más bajas y prolongar la vida útil de la herramienta.

b. Mantener un bajo compromiso radial

Mantener bajo la participación radial es crucial para la disipación de calor efectiva. Esta práctica ayuda a evitar que la herramienta absorba el calor excesivo, lo que puede conducir a un desgaste prematuro. Al minimizar el área de contacto entre la herramienta y la pieza de trabajo, los fabricantes pueden mejorar el enfriamiento y reducir el riesgo de daño térmico.

do. Use técnicas de refrigerante adecuadas

- Tipo de refrigerante: use un sistema de refrigerante de alta presión para mejorar la extracción y enfriamiento de chips. Los refrigerantes solubles en agua a menudo son efectivos, ya que pueden penetrar la zona de corte y proporcionar una mejor lubricación y propiedades de enfriamiento.

- Aplicación del refrigerante: aplique refrigerante directamente a la zona de corte para reducir la fricción y la acumulación de calor. La aplicación adecuada del refrigerante no solo ayuda a enfriar, sino que también ayuda a eliminar las chips, evitando que interfieran con el proceso de mecanizado.

3. Técnicas de roscado

La creación de hilos en titanio requiere técnicas específicas para garantizar la precisión y evitar daños:

- Tapping: use grifos diseñados para el titanio, que a menudo tienen una geometría especial para reducir el riesgo de empaquetado de chips. Los grifos con un mayor número de flautas pueden ayudar a mejorar la evacuación de los chips y reducir la probabilidad de rotura.

- fresado de subprocesos: considere la fresación de subprocesos como una alternativa al tapping, ya que puede proporcionar un mejor control sobre el proceso de roscado y reducir el riesgo de rotura de la herramienta. La fresación de subprocesos permite ajustes en la profundidad y el tono de subprocesos, ofreciendo una mayor flexibilidad en el diseño.

4. Monitoreo de desgaste de herramientas

El uso de la herramienta de monitoreo es esencial para mantener la calidad del mecanizado. Implemente inspecciones regulares y use sensores de desgaste de herramientas si están disponibles. Esta práctica ayuda a programar cambios en la herramienta antes de que ocurra un desgaste significativo, asegurando una calidad constante. Además, realizar un seguimiento del rendimiento de la herramienta puede proporcionar información sobre parámetros de mecanizado óptimos y ayudar a refinar los procesos con el tiempo.

5. Consideraciones de seguridad

El mecanizado de titanio puede representar riesgos de seguridad, particularmente debido al potencial de los riesgos de incendio de las finas chips de titanio. Aquí hay algunos consejos de seguridad:

- Gestión de chips: mantenga el área de trabajo limpia y administre la acumulación de chips para reducir los riesgos de incendio. Eliminar regularmente los chips y los escombros pueden ayudar a mantener un ambiente de trabajo seguro y prevenir accidentes.

- Equipo de protección personal (PPE): siempre use PPE apropiado, incluidos vasos y guantes de seguridad, para proteger contra chips voladores y bordes afilados. Asegurar que todo el personal esté equipado con el equipo de seguridad necesario es crucial para minimizar los riesgos de lesiones.

Conclusión

Mecanizado Las barras enhebradas de titanio requieren una comprensión integral de las propiedades del material y la implementación de las mejores prácticas. Al seleccionar las herramientas correctas, optimizar las estrategias de mecanizado y mantener los protocolos de seguridad, los fabricantes pueden lograr resultados de alta calidad al tiempo que minimizan los riesgos. Los desafíos únicos planteados por el titanio pueden administrarse de manera efectiva a través de una planificación y ejecución cuidadosa, lo que lleva a operaciones de mecanizado exitosas.

Preguntas frecuentes

1. ¿Cuál es el mejor material de herramienta para mecanizar el titanio?

Respuesta: Las herramientas de carburo son generalmente la mejor opción para mecanizar el titanio debido a su dureza y resistencia al calor. Las herramientas recubiertas pueden mejorar aún más el rendimiento reduciendo la fricción y el desgaste.

2. ¿Cómo puedo reducir la acumulación de calor al mecanizar el titanio?

Respuesta: Use velocidades de corte más bajas, mantenga un bajo compromiso radial y aplique refrigerante de alta presión directamente al área de corte para ayudar a disipar el calor de manera efectiva.

3. ¿Está mejor o la fresación de hilos para el titanio?

Respuesta: La fresación de subprocesos a menudo se prefiere para el titanio, ya que proporciona un mejor control y reduce el riesgo de rotura de herramientas en comparación con el tapping, especialmente en aplicaciones de roscado complejos.

4. ¿Cuáles son los riesgos asociados con el mecanizado de titanio?

Respuesta: Los riesgos principales incluyen riesgos de incendio de chips finos y uso de herramientas debido a la dureza del material. La gestión adecuada de los chips y el monitoreo de herramientas son esenciales para la seguridad y la eficiencia.

5. ¿Con qué frecuencia debo verificar el uso de la herramienta al mecanizar el titanio?

Respuesta: Se deben realizar inspecciones regulares y los sensores de desgaste de herramientas se pueden usar para monitorear el desgaste continuamente. Esto ayuda a programar cambios oportunos en la herramienta para mantener la calidad del mecanizado.