Menu de conteúdo

● O básico das ligas de titânio

>> O que é titânio?

>> Tipos de ligas de titânio

● O processo de fabricação de ligas de titânio

>> Etapa 1: Extração de minérios de titânio

>> Etapa 2: Produção de esponja de titânio

>> Etapa 3: liga

>> Etapa 4: formando e modelando >> Etapa 5: Tratamento térmico

>> Etapa 6: usinagem e acabamento

● Aplicações de ligas de titânio

>> Indústria aeroespacial

>> Dispositivos médicos

>> Indústria automotiva

>> Aplicações marítimas

● Conclusão

>> Perguntas e respostas relacionadas

As ligas de titânio são materiais essenciais em várias indústrias devido a suas propriedades únicas, incluindo alta resistência, baixo peso e excelente resistência à corrosão. Compreender como essas ligas são feitas envolve explorar os processos e técnicas usados para transformar o titânio bruto em formas utilizáveis. Este artigo investiga os intrincados processos de fabricação das ligas de titânio, destacando as etapas envolvidas, as tecnologias utilizadas e as aplicações dos produtos finais.

O básico das ligas de titânio

As ligas de titânio são compostas principalmente por titânio e outros elementos, que aumentam suas propriedades mecânicas. Os elementos de liga mais comuns incluem alumínio, vanádio, molibdênio e ferro. Essas adições podem alterar significativamente as características do titânio, tornando -o adequado para várias aplicações, do aeroespacial a dispositivos médicos. A capacidade de adaptar as propriedades das ligas de titânio através da liga é uma das razões pelas quais elas são tão amplamente utilizadas em aplicações de alto desempenho.

O que é titânio?

O titânio é um metal de transição conhecido por sua alta taxa de resistência e peso e resistência à corrosão. É o nono elemento mais abundante na crosta terrestre e é extraído principalmente de minérios minerais, como rutilo e ilmenita. A extração e processamento do titânio são complexos e requerem tecnologias avançadas. As propriedades únicas do titânio decorrem de sua estrutura cristalina, o que permite manter a força em altas temperaturas, permanecendo leve. Essa combinação faz do titânio uma escolha atraente para indústrias que exigem desempenho e eficiência.

Tipos de ligas de titânio

As ligas de titânio são categorizadas em dois tipos principais: ligas alfa (α) e ligas beta (β). As ligas alfa são compostas principalmente por titânio e alumínio, enquanto as ligas beta contêm elementos como vanádio e molibdênio. Cada tipo possui propriedades e aplicações distintas, tornando -as adequadas para diferentes usos industriais. As ligas alfa tendem a ter melhor soldabilidade e são frequentemente usadas em aplicações que requerem desempenho de alta temperatura, enquanto as ligas beta são conhecidas por sua força superior e são comumente usadas em aplicações estruturais.

O processo de fabricação de ligas de titânio

A produção de ligas de titânio envolve várias etapas importantes, cada uma crítica para garantir a qualidade e o desempenho do produto final. O método principal para produzir titânio é o processo Kroll, que é o padrão desde a década de 1940. Esse processo não é apenas eficiente, mas também permite a produção de titânio de alta pureza, essencial para muitas aplicações.

Etapa 1: Extração de minérios de titânio

O primeiro passo no processo de fabricação é a extração de titânio de seus minérios. Os minérios mais comuns são rutílicos (TiO2) e ilmenita (fetio3). Esses minérios passam por uma série de reações químicas para produzir tetracloreto de titânio (Ticl4), que é então reduzido para produzir esponja de titânio. O processo de extração envolve vários estágios, incluindo esmagamento, trituração e tratamento químico, para separar o titânio de outros minerais. Essa etapa inicial é crucial, pois define a base para a qualidade do titânio produzido.

Etapa 2: Produção de esponja de titânio

O tetracloreto de titânio é submetido a um processo de redução, normalmente usando magnésio ou sódio, para produzir esponja de titânio. Essa esponja é uma forma porosa de titânio que serve como matéria -prima para a produção de ligas. O processo de Kroll é conhecido por sua eficiência na produção de titânio de alta pureza. A esponja de titânio é então processada ainda mais para remover as impurezas e garantir que o produto final atenda aos requisitos rigorosos de vários setores. A qualidade da esponja de titânio afeta diretamente as propriedades da liga final, tornando essa etapa crítica.

Etapa 3: liga

Depois que a esponja de titânio é produzida, ela pode ser ligada a outros elementos para aprimorar suas propriedades. Isso é feito derretendo a esponja na atmosfera de vácuo ou inerte para evitar a contaminação. Os elementos de liga são adicionados durante esse processo de fusão, permitindo uma mistura homogênea. O controle preciso da temperatura e da atmosfera durante esta etapa é vital para alcançar a composição e as propriedades desejadas da liga. Esse processo não apenas melhora as propriedades mecânicas do titânio, mas também permite a personalização de ligas para aplicações específicas.

Etapa 4: formação e modelagem

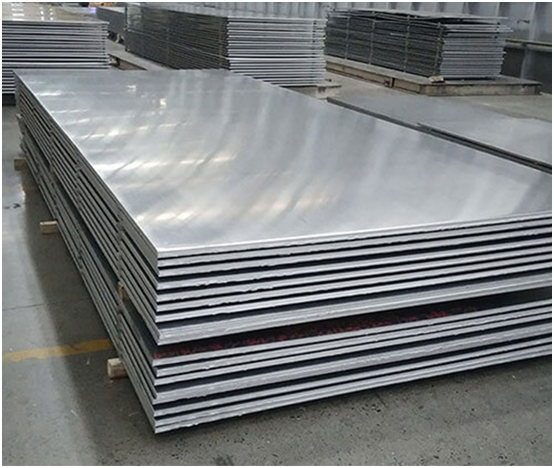

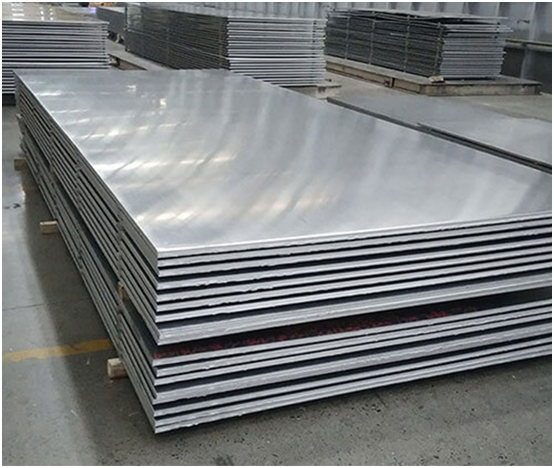

Depois da liga, a liga de titânio derretida é lançada em várias formas, como lingotes, barras ou placas. Isso pode ser alcançado através de vários métodos, incluindo:

· Fundição: a liga fundida é derramada em moldes para criar formas específicas. Este método é frequentemente usado para produzir grandes componentes.

· Forjamento: a liga é trabalhada mecanicamente para melhorar sua força e resistência. O forjamento pode melhorar a microestrutura da liga, levando a um desempenho melhorado.

· Rolamento: a liga é passada por rolos para produzir folhas finas ou pratos. Esse processo é essencial para aplicações que requerem espessuras específicas e acabamentos de superfície.

Cada um desses métodos tem suas vantagens e é escolhido com base na aplicação pretendida da liga de titânio. Os processos de formação e modelagem são críticos, pois determinam as dimensões finais e as propriedades mecânicas do produto.

Etapa 5: Tratamento térmico

O tratamento térmico é uma etapa crucial no processo de fabricação, pois ajuda a otimizar as propriedades mecânicas da liga de titânio. Esse processo envolve aquecer a liga em uma temperatura específica e, em seguida, resfriá -la a uma taxa controlada. O tratamento térmico pode aumentar a força, a ductilidade e a resistência à fadiga. Diferentes ciclos de tratamento térmico podem ser aplicados dependendo da composição da liga e das propriedades desejadas, tornando essa etapa altamente personalizável. A capacidade de manipular a microestrutura da liga através do tratamento térmico é um dos principais fatores que contribuem para o desempenho das ligas de titânio em aplicações exigentes.

Etapa 6: usinagem e acabamento

Depois que a liga de titânio é formada e tratada pelo calor, ela passa por usinagem para obter as dimensões desejadas e o acabamento da superfície. Isso pode incluir processos como moagem, girar e moer. Os produtos finais são frequentemente polidos ou revestidos para melhorar sua aparência e resistência à corrosão. A usinagem de titânio requer ferramentas e técnicas especializadas devido à sua dureza e tendência ao trabalho de trabalho. Os processos de acabamento são essenciais para garantir que os componentes atendam às rigorosas tolerâncias e qualidade da superfície necessárias para as aplicações pretendidas.

Aplicações de ligas de titânio

As ligas de titânio são usadas em uma ampla gama de aplicações devido às suas propriedades exclusivas. Alguns dos usos mais comuns incluem:

Indústria aeroespacial

No setor aeroespacial, as ligas de titânio são favorecidas por sua alta taxa de força / peso, tornando-as ideais para componentes de aeronaves, peças do motor e elementos estruturais. Eles podem suportar temperaturas extremas e ambientes corrosivos, garantindo confiabilidade e segurança. O uso de ligas de titânio em aplicações aeroespaciais levou a uma economia de peso significativa, o que se traduz em melhorar a eficiência e o desempenho do combustível. À medida que a indústria aeroespacial continua a evoluir, espera -se que a demanda por ligas avançadas de titânio cresça.

Dispositivos médicos

As ligas de titânio são biocompatíveis, tornando -as adequadas para implantes e dispositivos médicos. Eles são usados em implantes ortopédicos, implantes dentários e instrumentos cirúrgicos devido à sua força e resistência à corrosão. A capacidade do titânio de se integrar ao tecido ósseo o torna um material ideal para implantes, levando a melhores resultados dos pacientes. O campo médico continua a explorar novas aplicações para ligas de titânio, incluindo ferramentas cirúrgicas minimamente invasivas e próteses avançadas.

Indústria automotiva

A indústria automotiva utiliza ligas de titânio para reduzir o peso e melhorar a eficiência de combustível. Componentes como sistemas de escape, bielas e peças de suspensão se beneficiam da força e da natureza leve do titânio. À medida que os fabricantes se esforçam para atender aos regulamentos mais rígidos de emissões, o uso de ligas de titânio está se tornando cada vez mais importante no desenvolvimento de veículos de alto desempenho. O setor automotivo também está explorando o potencial das ligas de titânio em veículos elétricos, onde a redução de peso é fundamental para a eficiência da bateria.

Aplicações marítimas

Em ambientes marinhos, as ligas de titânio são usadas para sua excelente resistência à corrosão. Eles são empregados em componentes como eixos de hélice, válvulas e trocadores de calor, onde a exposição à água salgada pode levar à rápida degradação de outros materiais. A durabilidade das ligas de titânio em condições marítimas severas as torna uma escolha preferida para aplicações navais e estruturas offshore. À medida que a demanda por tecnologias marinhas sustentáveis cresce, é provável que as ligas de titânio desempenhem um papel significativo no desenvolvimento de soluções ecológicas.

Conclusão

A fabricação de ligas de titânio é um processo complexo que envolve várias etapas críticas, da extração à usinagem final. Cada estágio é essencial para garantir a qualidade e o desempenho do produto final. À medida que as indústrias continuam buscando materiais que oferecem desempenho e durabilidade superiores, as ligas de titânio permanecerão um componente vital em várias aplicações. A pesquisa e desenvolvimento em andamento na tecnologia de ligas de titânio prometem desbloquear novas possibilidades, expandindo ainda mais seu uso em aplicações inovadoras.

Perguntas e respostas relacionadas

Quais são as principais propriedades das ligas de titânio? As ligas de titânio são conhecidas por sua alta resistência, baixa densidade, excelente resistência à corrosão e biocompatibilidade. Essas propriedades os tornam adequados para uma ampla gama de aplicações, do aeroespacial a dispositivos médicos.

Como funciona o processo de Kroll? O processo de Kroll envolve a extração de titânio de seus minérios, convertendo -o em tetracloreto de titânio e depois reduzindo -o a esponja de titânio usando magnésio ou sódio. Esse método é eficiente e produz titânio de alta pureza, essencial para muitas aplicações.

Quais são as diferenças entre as ligas alfa e beta de titânio? As ligas alfa são compostas principalmente por titânio e alumínio, enquanto as ligas beta contêm elementos como vanádio e molibdênio, afetando suas propriedades e aplicações mecânicas. As ligas alfa são frequentemente usadas em aplicações de alta temperatura, enquanto as ligas beta são preferidas para componentes estruturais.

Por que as ligas de titânio são usadas na indústria aeroespacial? Sua alta proporção de força / peso e resistência a temperaturas extremas tornam as ligas de titânio ideais para aplicações aeroespaciais. Eles contribuem para a economia de peso, o que melhora a eficiência de combustível e o desempenho geral da aeronave.

As ligas de titânio podem ser recicladas? Sim, as ligas de titânio podem ser recicladas e o processo de reciclagem é essencial para a sustentabilidade na indústria de titânio. A reciclagem de titânio reduz a necessidade de extração de matéria -prima e minimiza o impacto ambiental.