Menu de conteúdo

● A importância do titânio

● Aplicações de titânio

● Impacto ambiental

● Métodos de extração de titânio

● O processo Kroll

● O processo do caçador

● Refinando o titânio

● Remolição de arco a vácuo (VAR)

● Fusão de feixe de elétrons (EBM)

● Titânio de liga

● Benefícios da liga

● Ligas comuns de titânio

● Desafios no processamento de titânio

● Tendências futuras no processamento de titânio

● Conclusão

● Perguntas frequentes

O titânio é um notável metal conhecido por sua força excepcional, baixa densidade e excelente resistência à corrosão. Essas propriedades exclusivas tornam inestimável em um espectro diversificado de indústrias, incluindo aeroespacial, fabricação de dispositivos médicos, engenharia automotiva e até bens de consumo. Este artigo abrangente investiga os intrincados processos envolvidos no processamento de titânio, desde os estágios iniciais da extração de minério até as técnicas sofisticadas de refino e liga, fornecendo uma visão geral detalhada desse campo metalúrgico crítico.

A importância do titânio

O titânio é o nono elemento mais abundante na crosta terrestre, proveniente principalmente de minerais como ilmenita (fetio3) e rutilo (TiO2). Sua proporção excepcional de força / peso, juntamente com sua biocompatibilidade inerente, impulsionou sua adoção generalizada em aplicações de alto desempenho, onde a durabilidade e a redução de peso são fundamentais.

Aplicações de titânio

◆ Aeroespacial: o titânio é amplamente utilizado na construção de quadros de aeronaves, componentes do motor e veículos espaciais. Sua capacidade de manter a força em altas temperaturas e sua natureza leve o tornam ideal para reduzir o consumo de combustível e aumentar o desempenho.

◆ Médico: No campo médico, o titânio é empregado na fabricação de implantes cirúrgicos, próteses e implantes dentários. Sua biocompatibilidade garante taxas mínimas de rejeição e promove osseointegração, permitindo que os implantes se integrem perfeitamente ao tecido ósseo.

◆ Automotivo: Os veículos de alto desempenho utilizam componentes de titânio para peças que requerem força excepcional sem adicionar peso significativo. Exemplos incluem bielas de conexão, molas de válvula e sistemas de escape.

◆ Processamento químico: A resistência do titânio à corrosão o torna adequado para equipamentos usados em plantas químicas, incluindo reatores, tubulações e trocadores de calor.

◆ Mercados de consumo: O titânio é cada vez mais usado em produtos de consumo sofisticados, como moldes de óculos, relógios e equipamentos esportivos, valorizados por sua durabilidade e apelo estético.

Impacto ambiental

A indústria de titânio enfrenta um escrutínio crescente em relação à sua pegada ambiental, particularmente em relação aos impactos das operações de mineração e aos métodos de processamento intensivos em energia. As práticas sustentáveis e o desenvolvimento de tecnologias mais limpas são essenciais para mitigar a interrupção ecológica e promover a produção responsável.

Métodos de extração de titânio

A extração de titânio envolve várias etapas cruciais, dependendo principalmente de dois métodos principais: o processo de Kroll e o processo de Hunter. Esses métodos visam converter minério de titânio em uma forma utilizável do metal.

O processo Kroll

O processo de Kroll, desenvolvido por Wilhelm Kroll na década de 1930, é o método mais amplamente usado para produzir metal de titânio. Consiste nas seguintes etapas importantes:

1. A cloração: minério de titânio, tipicamente ilmenita ou ruttil, é reagida com gás cloro (CL2) a altas temperaturas, geralmente em um reator de leito fluidizado, para produzir tetracloreto de titânio (Ticl4). A reação é representada como: TiO2 + 2Cl2 + C → Ticl4 + CO2

2. Destilação: O Ticl4 resultante é purificado por destilação fracionária para remover impurezas como cloreto de ferro (FECL3) e cloreto de vanádio (VCL4). Esta etapa garante a qualidade do produto final de titânio.

3. Redução: O Ticl4 purificado é então reduzido usando magnésio fundido (mg) ou sódio (Na) em um reator selado a temperaturas entre 800 e 850 ° C. A reação de redução é: ticl4 + 2mg → ti + 2mgcl2

4. Destilação a vácuo: Após a redução, o subproduto do cloreto de magnésio (Mgcl2) e o excesso de magnésio são removidos por destilação a vácuo, deixando para trás uma massa porosa de titânio conhecida como 'esponja de titânio.' '

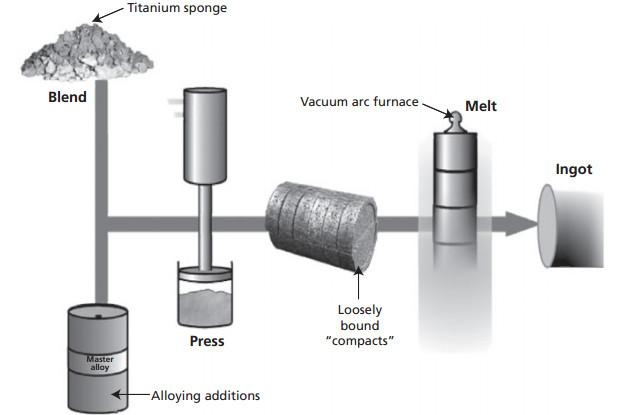

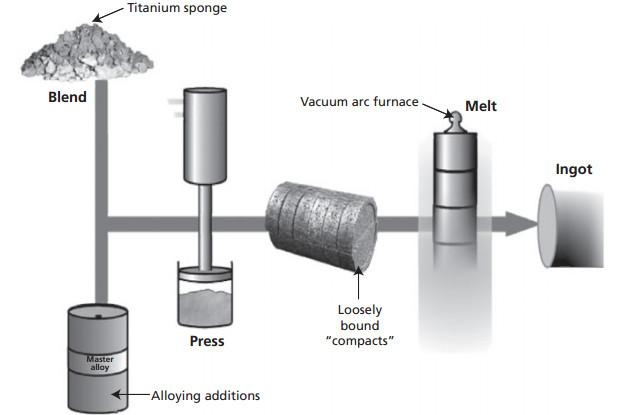

5. Consolidação: A esponja de titânio é então consolidada pela derretimento em um forno de remancadeira de arco a vácuo (var) ou forno de fusão de feixe de elétrons (EBM) para produzir lingotes de titânio sólido.

O processo do caçador

O processo Hunter, desenvolvido por Matthew Hunter em 1910, é um método menos comum que também envolve a redução do Ticl4. No entanto, ele usa sódio (NA) como agente redutor em vez de magnésio.

1. Reação: Ticl4 é reagida com sódio em um reator de aço a cerca de 800 ° C.

2. Separação: O titânio e cloreto de sódio resultantes (NaCl) são separados pela lixiviação do cloreto de sódio com água.

3. Purificação: O titânio é então purificado através de vários métodos, semelhante ao processo de Kroll.

O processo do Hunter é menos eficiente em termos de energia e produz um titânio de menor qualidade em comparação com o processo Kroll, e é por isso que é menos amplamente utilizado hoje.

Refinando o titânio

Depois que a esponja de titânio é produzida através do processo Kroll ou Hunter, ele passa por processos de refino para melhorar ainda mais sua pureza e prepará -lo para a liga e a fabricação.

Remolição de arco a vácuo (VAR)

O VAR é uma técnica de refino crucial amplamente usada para melhorar a qualidade do titânio. O processo envolve derreter a esponja ou lingote de titânio em um ambiente de vácuo usando um arco elétrico.

1. Processo: O material de titânio é colocado em um cadinho de cobre refrigerado a água dentro de uma câmara de vácuo.

2. Derretimento: Um arco elétrico é atingido entre um eletrodo e o titânio, fazendo com que o titânio derreta e escorra o cadinho.

3. Solidificação: O titânio fundido solidifica de maneira controlada, resultando em um lingote com melhoridade de homogeneidade e redução de impurezas.

O VAR remove as impurezas voláteis, como cloro e magnésio, e reduz a concentração de inclusões não metálicas, resultando em um produto de titânio de maior qualidade.

Fusão de feixe de elétrons (EBM)

O EBM é outra técnica avançada de refino que envolve a fusão de titânio usando um feixe de elétrons de alta energia em uma câmara de vácuo.

1. Processo: O titânio é alimentado na câmara de vácuo, onde é bombardeado com um feixe de elétrons focado.

2. Fusão: O feixe de elétrons gera calor intenso, fazendo com que o titânio derreta e flua para um molde de cobre refrigerado a água.

3. Purificação: À medida que o titânio derrete, as impurezas voláteis evaporam no vácuo e as inclusões não metálicas flutuam para a superfície, resultando em um lingote de titânio altamente purificado.

O EBM oferece controle preciso sobre o processo de fusão e pode produzir titânio com pureza muito alta e microestrutura controlada, tornando -o adequado para aplicações críticas.

Titânio de liga

O titânio pode ser ligado a vários elementos para melhorar ainda mais suas propriedades mecânicas, resistência à corrosão e desempenho de alta temperatura. Os elementos de liga comuns incluem alumínio, vanádio, molibdênio, cromo, ferro e estanho.

Benefícios da liga

◆ Maior força: a liga pode aumentar significativamente a resistência à tração, a força de escoamento e a resistência à fadiga do titânio.

◆ Resistência aprimorada à corrosão: Certas ligas exibem resistência superior a ambientes corrosivos, tornando -os adequados para aplicações de processamento marítimo e químico.

◆ A trabalhos aprimorados: a liga pode melhorar a ductilidade e a formabilidade do titânio, facilitando a máquina, a solda e a forma em formas desejadas.

◆ Estabilidade de alta temperatura: Algumas ligas mantêm sua força e resistência à fluência a temperaturas elevadas, tornando-as ideais para aplicações aeroespaciais e turbinas a gás.

Ligas comuns de titânio

◆ TI-6AL-4V (grau 5): Esta é a liga de titânio mais amplamente usada, contendo 6% de alumínio e 4% de vanádio. Oferece excelente resistência, resistência à corrosão e soldabilidade, tornando -o adequado para aplicações aeroespacial, médica e industrial.

◆ TI-3AL-2.5V (grau 9): Esta liga contém 3% de alumínio e 2,5% de vanádio e oferece um bom equilíbrio de força, ductilidade e soldabilidade. É comumente usado em tubos aeroespaciais, quadros de bicicleta e implantes médicos.

◆ TI-6AL-4V ELI (Grau 23): Esta é uma versão modificada do TI-6Al-4V com elementos intersticiais mais baixos (Eli significa intersticiais extras baixos), resultando em melhordilidade e tenacidade à fratura. É usado principalmente para implantes cirúrgicos e componentes aeroespaciais críticos.

Desafios no processamento de titânio

Apesar de suas inúmeras vantagens, o processamento de titânio apresenta vários desafios:

◆ Altos custos de produção: os métodos de extração e refino para titânio são intensivos em energia e caros, tornando o titânio mais caro do que outros metais como alumínio e aço.

◆ Complexidade dos processos: os processos de várias etapas envolvidos na produção de titânio requerem controle preciso e equipamentos especializados, aumentando a complexidade e o custo.

◆ Preocupações ambientais: as atividades de mineração e o uso de cloro no processo de Kroll podem ter impactos ambientais significativos, incluindo destruição de habitats, poluição do ar e contaminação por água.

◆ Dificuldade na usinagem: o titânio tem uma tendência a trabalhar durante a usinagem, dificultando o corte e a forma. Isso requer técnicas especializadas de usinagem e ferramentas de corte.

Tendências futuras no processamento de titânio

O futuro do processamento de titânio está em inovação e sustentabilidade:

◆ Técnicas de reciclagem: O desenvolvimento de métodos de reciclagem eficiente e econômico para sucata de titânio pode reduzir significativamente o desperdício, reduzir os custos de produção e economizar recursos naturais.

◆ Tecnologias avançadas de fabricação: técnicas como fabricação aditiva (impressão 3D), metalurgia em pó e formação de formato próximo da rede estão sendo exploradas para produzir componentes complexos de titânio com resíduos de material reduzidos e desempenho aprimorado.

◆ Métodos de processamento sustentável: A pesquisa está focada no desenvolvimento de métodos de extração e refino mais limpos e mais sustentáveis, como processos de redução direta e técnicas eletrolíticas, para reduzir o impacto ambiental da produção de titânio.

◆ Desenvolvimento de ligas: a pesquisa em andamento visa desenvolver novas ligas de titânio com propriedades aprimoradas, como maior resistência, maior resistência à corrosão e melhor desempenho de alta temperatura, para atender às demandas de aplicações emergentes.

Conclusão

O processamento de titânio é um campo complexo, porém fascinante, que combina química, engenharia e ciências ambientais. Suas propriedades notáveis o tornaram um material indispensável em várias indústrias. À medida que as indústrias continuam buscando materiais mais leves, mais fortes e mais resistentes à corrosão, a compreensão e a melhoria dos processos envolvidos na produção de titânio será crucial para futuros avanços. Inovações em técnicas de extração, métodos de refino e práticas sustentáveis abrirão o caminho para a adoção mais ampla do titânio em diversas aplicações, minimizando sua pegada ambiental.

Perguntas frequentes

1. Quais são os principais métodos para extrair titânio?

Os métodos primários são o processo de Kroll e o processo de Hunter, envolvendo etapas de cloração e redução.

2. Por que o titânio é tão valioso?

Sua proporção de força / peso, resistência à corrosão e biocompatibilidade o tornam ideal para aplicações aeroespaciais, médicas e automotivas.

3. Que desafios a indústria do titânio enfrenta?

Altos custos de produção, requisitos complexos de processamento, preocupações ambientais e dificuldades na usinagem são desafios significativos.

4. Como a liga melhora o titânio?

A liga aumenta a força, a resistência à corrosão, a trabalhabilidade e a estabilidade de alta temperatura dos produtos de titânio.

5. Que tendências estão moldando o futuro do processamento de titânio?

As inovações nas técnicas de reciclagem, tecnologias avançadas de fabricação, métodos de processamento sustentável e desenvolvimento de ligas devem impulsionar desenvolvimentos futuros.