Menú de contenido

● La importancia del titanio

● Aplicaciones de titanio

● Impacto ambiental

● Métodos de extracción de titanio

● El proceso Kroll

● El proceso de cazadores

● Refinación de titanio

● Remel para el arco de vacío (var)

● Fundación del haz de electrones (EBM)

● Titanio de aleación

● Beneficios de la aleación

● Aleaciones de titanio comunes

● Desafíos en el procesamiento de titanio

● Tendencias futuras en el procesamiento de titanio

● Conclusión

● Preguntas frecuentes

El titanio es un notable metal reconocido por su resistencia excepcional, baja densidad y resistencia sobresaliente a la corrosión. Estas propiedades únicas lo hacen invaluable en un espectro diverso de industrias, que incluyen aeroespacial, fabricación de dispositivos médicos, ingeniería automotriz e incluso bienes de consumo. Este artículo completo profundiza en los intrincados procesos involucrados en el procesamiento de titanio, desde las etapas iniciales de extracción de mineral hasta las técnicas sofisticadas de refinación y aleación, proporcionando una visión general detallada de este campo metalúrgico crítico.

La importancia del titanio

El titanio se erige como el noveno elemento más abundante en la corteza terrestre, principalmente de minerales como Ilmenite (Fetio3) y Rutile (TiO2). Su relación de fuerza / peso excepcional, junto con su biocompatibilidad inherente, ha impulsado su adopción generalizada en aplicaciones de alto rendimiento donde tanto la durabilidad como la reducción de peso son primordiales.

Aplicaciones de titanio

◆ Aeroespacial: el titanio se utiliza ampliamente en la construcción de marcos de aeronaves, componentes del motor y vehículos espaciales. Su capacidad para mantener la fuerza a altas temperaturas y su naturaleza liviana lo hace ideal para reducir el consumo de combustible y mejorar el rendimiento.

◆ Médico: en el campo de la medicina, el titanio se emplea en la fabricación de implantes quirúrgicos, prótesis e implantes dentales. Su biocompatibilidad garantiza tasas de rechazo mínimas y promueve la osteointegración, lo que permite que los implantes se integren perfectamente con el tejido óseo.

◆ Automotriz: los vehículos de alto rendimiento utilizan componentes de titanio para piezas que requieren una resistencia excepcional sin agregar un peso significativo. Los ejemplos incluyen bielas, resortes de válvulas y sistemas de escape.

◆ Procesamiento químico: la resistencia de titanio a la corrosión lo hace adecuado para el equipo utilizado en plantas químicas, incluidos reactores, tuberías e intercambiadores de calor.

◆ Bienes de consumo: el titanio se usa cada vez más en productos de consumo de alta gama, como marcos de gafas, relojes y equipos deportivos, valorados por su durabilidad y atractivo estético.

Impacto ambiental

La industria del titanio enfrenta un escrutinio creciente con respecto a su huella ambiental, particularmente en relación con los impactos de las operaciones mineras y los métodos de procesamiento intensivo en energía. Las prácticas sostenibles y el desarrollo de tecnologías más limpias son esenciales para mitigar la interrupción ecológica y promover la producción responsable.

Métodos de extracción de titanio

La extracción de titanio implica varios pasos cruciales, dependiendo principalmente de dos métodos principales: el proceso Kroll y el proceso de cazadores. Estos métodos tienen como objetivo convertir el mineral de titanio en una forma utilizable del metal.

El proceso Kroll

El proceso Kroll, desarrollado por Wilhelm Kroll en la década de 1930, es el método más utilizado para producir metal de titanio. Consiste en las siguientes etapas clave:

1. Cloración: el mineral de titanio, típicamente ilmenita o rutilo, se reacciona con gas de cloro (CL2) a altas temperaturas, generalmente en un reactor de lecho fluidizado, para producir tetracloruro de titanio (TICL4). La reacción se representa como: TiO2 + 2Cl2 + C → TiCl4 + CO2

2. Destilación: el TICL4 resultante se purifica por destilación fraccional para eliminar impurezas como el cloruro de hierro (FECL3) y el cloruro de vanadio (VCL4). Este paso asegura la calidad del producto final de titanio.

3. Reducción: el TICL4 purificado se reduce luego usando magnesio fundido (mg) o sodio (Na) en un reactor sellado a temperaturas entre 800 y 850 ° C. La reacción de reducción es: TiCl4 + 2mg → Ti + 2mgCl2

4. Destilación al vacío: después de la reducción, el subproducto de cloruro de magnesio (MGCL2) y el exceso de magnesio se eliminan por destilación al vacío, dejando atrás una masa porosa de titanio conocida como 'esponja de titanio. '

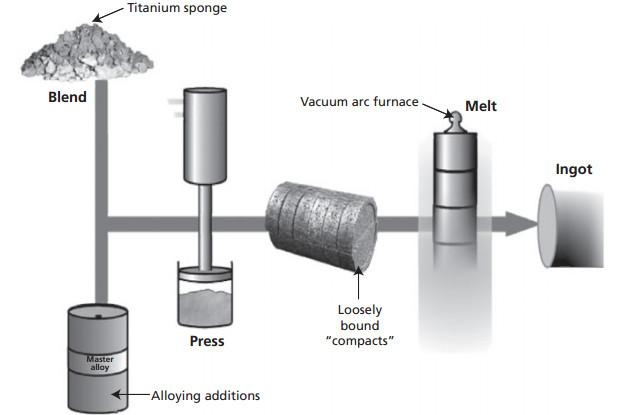

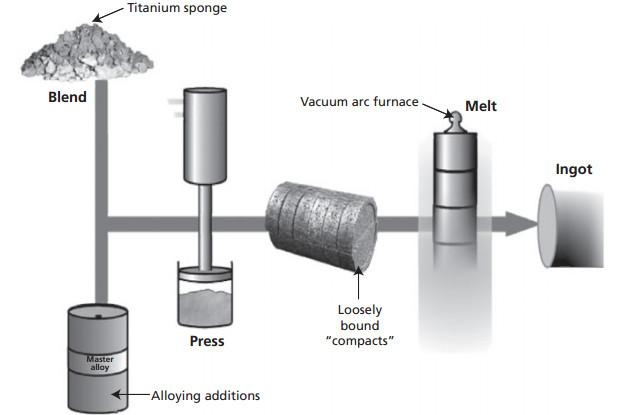

5. Consolidación: la esponja de titanio se consolida derritiéndola en un horno de remelerdo de arco (var) de arco de vacío o un horno de fusión del haz de electrones (EBM) para producir lingotes de titanio sólido.

El proceso de cazadores

El proceso Hunter, desarrollado por Matthew Hunter en 1910, es un método menos común que también implica reducir TICL4. Sin embargo, usa sodio (NA) como agente reductor en lugar de magnesio.

1. Reacción: TICL4 se reacciona con sodio en un reactor de acero a alrededor de 800 ° C.

2. Separación: el cloruro de titanio y sodio resultante (NaCl) se separan lixiviando el cloruro de sodio con agua.

3. Purificación: el titanio se purifica a través de varios métodos, similar al proceso Kroll.

El proceso Hunter es menos eficiente en energía y produce un titanio de menor calidad en comparación con el proceso Kroll, por lo que se usa menos ampliamente hoy.

Refinación de titanio

Una vez que se produce una esponja de titanio a través del proceso Kroll o Hunter, sufre procesos de refinación para mejorar aún más su pureza y prepararla para la aleación y la fabricación.

Remel para el arco de vacío (var)

VAR es una técnica de refinación crucial ampliamente utilizada para mejorar la calidad del titanio. El proceso implica derretir la esponja o lingote de titanio en un entorno de vacío utilizando un arco eléctrico.

1. Proceso: El material de titanio se coloca en un crisol de cobre refrigerado por agua dentro de una cámara de vacío.

2. Melto: se golpea un arco eléctrico entre un electrodo y el titanio, lo que hace que el titanio se derrita y gotee en el crisol.

3. Solidificación: el titanio fundido se solidifica de manera controlada, lo que resulta en un lingote con una mejor homogeneidad y una segregación reducida de impurezas.

VAR elimina las impurezas volátiles, como el cloro y el magnesio, y reduce la concentración de inclusiones no metálicas, lo que resulta en un producto de titanio de mayor calidad.

Fundación del haz de electrones (EBM)

EBM es otra técnica de refinación avanzada que implica derretir el titanio utilizando un haz de electrones de alta energía en una cámara de vacío.

1. Proceso: el titanio se alimenta a la cámara de vacío, donde se bombardea con un haz de electrones enfocado.

2. Melto: el haz de electrones genera calor intenso, lo que hace que el titanio se derrita y fluya a un molde de cobre refrigerado por agua.

3. Purificación: a medida que el titanio se derrite, las impurezas volátiles se evaporan en el vacío y las inclusiones no metálicas flotan en la superficie, lo que resulta en un lingote de titanio altamente purificado.

EBM ofrece un control preciso sobre el proceso de fusión y puede producir titanio con muy alta pureza y microestructura controlada, lo que lo hace adecuado para aplicaciones críticas.

Titanio de aleación

El titanio puede alejarse con varios elementos para mejorar aún más sus propiedades mecánicas, resistencia a la corrosión y rendimiento de alta temperatura. Los elementos de aleación comunes incluyen aluminio, vanadio, molibdeno, cromo, hierro y estaño.

Beneficios de la aleación

◆ Aumento de la fuerza: la aleación puede aumentar significativamente la resistencia a la tracción, la resistencia al rendimiento y la resistencia a la fatiga del titanio.

◆ Resistencia a la corrosión mejorada: ciertas aleaciones exhiben una resistencia superior a entornos corrosivos, lo que las hace adecuadas para aplicaciones de procesamiento marino y químico.

◆ Mejora de la trabajabilidad: la aleación puede mejorar la ductilidad y la formabilidad del titanio, lo que facilita la máquina, la soldadura y la forma en las formas deseadas.

◆ Estabilidad de alta temperatura: algunas aleaciones mantienen su resistencia y resistencia a la fluencia a temperaturas elevadas, lo que las hace ideales para aplicaciones aeroespaciales y de turbinas de gas.

Aleaciones de titanio comunes

◆ TI-6Al-4V (Grado 5): esta es la aleación de titanio más utilizada, que contiene 6% de aluminio y 4% de vanadio. Ofrece una excelente resistencia, resistencia a la corrosión y soldabilidad, lo que lo hace adecuado para aplicaciones aeroespaciales, médicas e industriales.

◆ TI-3Al-2.5V (Grado 9): esta aleación contiene 3% de aluminio y 2.5% de vanadio y ofrece un buen equilibrio de resistencia, ductilidad y soldabilidad. Se usa comúnmente en tubos aeroespaciales, marcos de bicicletas e implantes médicos.

◆ TI-6Al-4V ELI (Grado 23): Esta es una versión modificada de TI-6Al-4V con elementos intersticiales más bajos (ELI significa intersticials extra bajo), lo que resulta en una mayor ductilidad y resistencia a la fractura. Se utiliza principalmente para implantes quirúrgicos y componentes aeroespaciales críticos.

Desafíos en el procesamiento de titanio

A pesar de sus numerosas ventajas, el procesamiento de titanio presenta varios desafíos:

◆ Altos costos de producción: los métodos de extracción y refinación para titanio son intensivos en energía y costosos, lo que hace que el titanio sea más caro que otros metales como el aluminio y el acero.

◆ Complejidad de los procesos: los procesos de varios pasos involucrados en la producción de titanio requieren un control preciso y equipos especializados, lo que aumenta la complejidad y el costo.

◆ Preocupaciones ambientales: las actividades mineras y el uso de cloro en el proceso Kroll pueden tener impactos ambientales significativos, incluida la destrucción del hábitat, la contaminación del aire y la contaminación del agua.

◆ Dificultad en el mecanizado: el titanio tiene una tendencia a la duración del trabajo durante el mecanizado, lo que dificulta cortar y dar forma. Esto requiere técnicas de mecanizado especializadas y herramientas de corte.

Tendencias futuras en el procesamiento de titanio

El futuro del procesamiento de titanio radica en innovación y sostenibilidad:

◆ Técnicas de reciclaje: el desarrollo de métodos de reciclaje eficientes y rentables para la chatarra de titanio puede reducir significativamente el desperdicio, reducir los costos de producción y conservar los recursos naturales.

◆ Tecnologías de fabricación avanzadas: se están explorando técnicas como la fabricación aditiva (impresión 3D), metalurgia en polvo y formación de forma cercana a la red para producir componentes complejos de titanio con desechos de material reducidos y un rendimiento mejorado.

◆ Métodos de procesamiento sostenible: la investigación se centra en desarrollar métodos de extracción y refinación más limpio y sostenible, como procesos de reducción directa y técnicas electrolíticas, para reducir el impacto ambiental de la producción de titanio.

◆ Desarrollo de aleación: la investigación en curso tiene como objetivo desarrollar nuevas aleaciones de titanio con propiedades mejoradas, como una mayor resistencia, una mejor resistencia a la corrosión y un mejor rendimiento de alta temperatura, para satisfacer las demandas de las aplicaciones emergentes.

Conclusión

El procesamiento de titanio es un campo complejo pero fascinante que combina química, ingeniería y ciencias ambientales. Sus notables propiedades lo han convertido en un material indispensable en varias industrias. A medida que las industrias continúan buscando materiales más ligeros, más fuertes y más resistentes a la corrosión, comprender y mejorar los procesos involucrados en la producción de titanio será crucial para futuros avances. Las innovaciones en técnicas de extracción, métodos de refinación y prácticas sostenibles allanarán el camino para una mayor adopción de titanio en diversas aplicaciones al tiempo que minimizan su huella ambiental.

Preguntas frecuentes

1. ¿Cuáles son los principales métodos para extraer titanio?

Los métodos principales son el proceso Kroll y el proceso Hunter, ambos que implican pasos de cloración y reducción.

2. ¿Por qué el titanio es tan valioso?

Su relación de resistencia / peso, resistencia a la corrosión y biocompatibilidad lo hacen ideal para aplicaciones aeroespaciales, médicas y automotrices.

3. ¿Qué desafíos enfrenta la industria del titanio?

Los altos costos de producción, los requisitos de procesamiento complejos, las preocupaciones ambientales y las dificultades en el mecanizado son desafíos significativos.

4. ¿Cómo mejora la aleación de titanio?

La aleación mejora la resistencia, la resistencia a la corrosión, la trabajabilidad y la estabilidad de alta temperatura de los productos de titanio.

5. ¿Qué tendencias están dando forma al futuro del procesamiento de titanio?

Se espera que las innovaciones en técnicas de reciclaje, tecnologías de fabricación avanzadas, métodos de procesamiento sostenible y desarrollo de aleaciones impulsen desarrollos futuros.