Menu de conteúdo

Como os fixadores de titânio estão revolucionando a indústria aeroespacial?

● Introdução aos prendedores de titânio aeroespacial

>> A ascensão do titânio no aeroespacial

● Propriedades dos fixadores de titânio

>> Proporção de força para peso

>> Resistência à corrosão

>> Resistência à temperatura

>> Resistência à fadiga

● Aplicações de fixadores de titânio em aeroespacial

>> Componentes estruturais

>> Componentes do motor

>> Trem de pouso

>> Acessórios de interiores

● Processos de fabricação para fixadores aeroespaciais de titânio

>> Usinagem de precisão

>> Tratamento térmico

>> Tratamentos de superfície

>> Controle de qualidade

● Vantagens do uso de prendedores de titânio no aeroespacial

>> Redução de peso

>> Desempenho aprimorado

>> Aumento da durabilidade

>> Flexibilidade do projeto

● Desafios e desenvolvimentos futuros

>> Considerações de custo

>> Complexidade de fabricação

>> Avanços no desenvolvimento de ligas

>> Integração com materiais compostos

● Conclusão

Introdução aos prendedores de titânio aeroespacial

No mundo em constante evolução da engenharia aeroespacial, a busca por materiais que oferece desempenho superior e reduz o peso geral é constante. Entre os vários componentes que desempenham um papel crucial na construção de aeronaves, os prendedores podem parecer pequenos, mas seu impacto é monumental. Os prendedores de titânio emergiram como um mudança de jogo nesse campo, oferecendo uma combinação única de resistência, propriedades leves e resistência à corrosão que é incomparável pelos materiais tradicionais.

A ascensão do titânio no aeroespacial

A indústria aeroespacial está na vanguarda da inovação material, e o titânio tem sido um participante importante nessa arena. À medida que os projetos de aeronaves se tornam mais sofisticados e as demandas por eficiência de combustível aumentam, o uso do titânio e suas ligas cresceram exponencialmente. Os prendedores de titânio, em particular, tornaram -se indispensáveis na construção de aeronaves modernas, contribuindo significativamente para o desempenho geral e a longevidade dos veículos aeroespaciais.

Propriedades dos fixadores de titânio

Proporção de força para peso

Uma das vantagens mais convincentes dos fixadores de titânio é sua excepcional proporção de força / peso. O titânio oferece a mesma força que o aço em apenas 40% do peso, tornando -o a escolha ideal para aplicações aeroespaciais, onde cada grama conta. Essa propriedade notável permite que os engenheiros projetem aeronaves mais leves, mas tão fortes e duráveis quanto seus colegas mais pesados.

Resistência à corrosão

A corrosão é uma preocupação significativa nas aplicações aeroespaciais, onde os componentes são expostos a vários estressores ambientais. Os prendedores de titânio se destacam nesse aspecto, oferecendo resistência superior à corrosão em comparação com muitos outros metais. Essa propriedade não apenas aprimora a segurança da aeronave, mas também reduz os requisitos de manutenção e estende a vida útil dos componentes.

Resistência à temperatura

Os veículos aeroespaciais geralmente encontram variações extremas de temperatura, desde o frio gelado das grandes altitudes até o calor intenso gerado por viagens de alta velocidade. Os prendedores de titânio mantêm sua integridade estrutural em uma ampla gama de temperaturas, tornando -os ideais para uso em áreas críticas de aeronaves onde as flutuações de temperatura são comuns.

Resistência à fadiga

O carregamento cíclico que os componentes da aeronave experimenta durante a decolagem, o voo e o pouso pode levar ao cansaço ao longo do tempo. Os prendedores de titânio exibem excelente resistência à fadiga, garantindo que possam suportar os ciclos de estresse repetidos sem comprometer sua integridade estrutural. Essa propriedade é crucial para manter a segurança e a confiabilidade dos veículos aeroespaciais ao longo de sua vida útil operacional.

Aplicações de fixadores de titânio em aeroespacial

Componentes estruturais

Os prendedores de titânio encontram uso extensivo nos componentes estruturais primários e secundários da aeronave. Da fuselagem às asas, esses prendedores desempenham um papel crítico em manter os vários elementos que compõem a estrutura da aeronave. Sua alta resistência e baixo peso contribuem para a eficiência estrutural geral da aeronave.

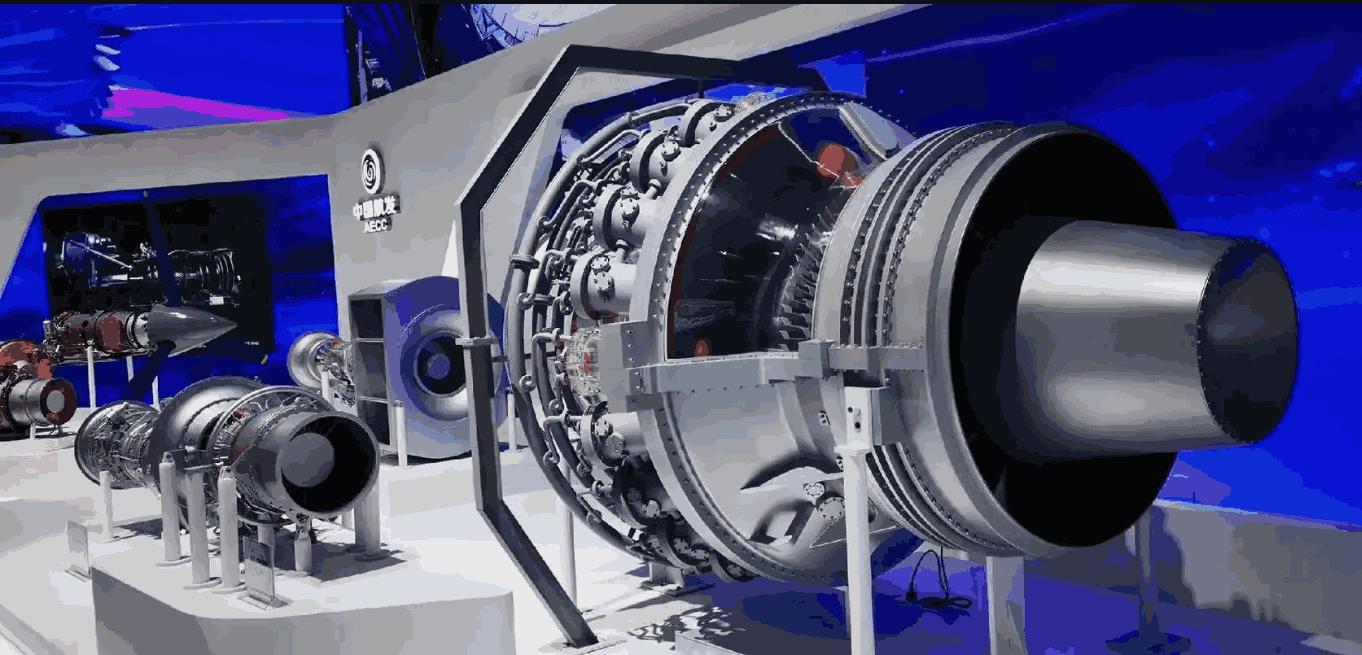

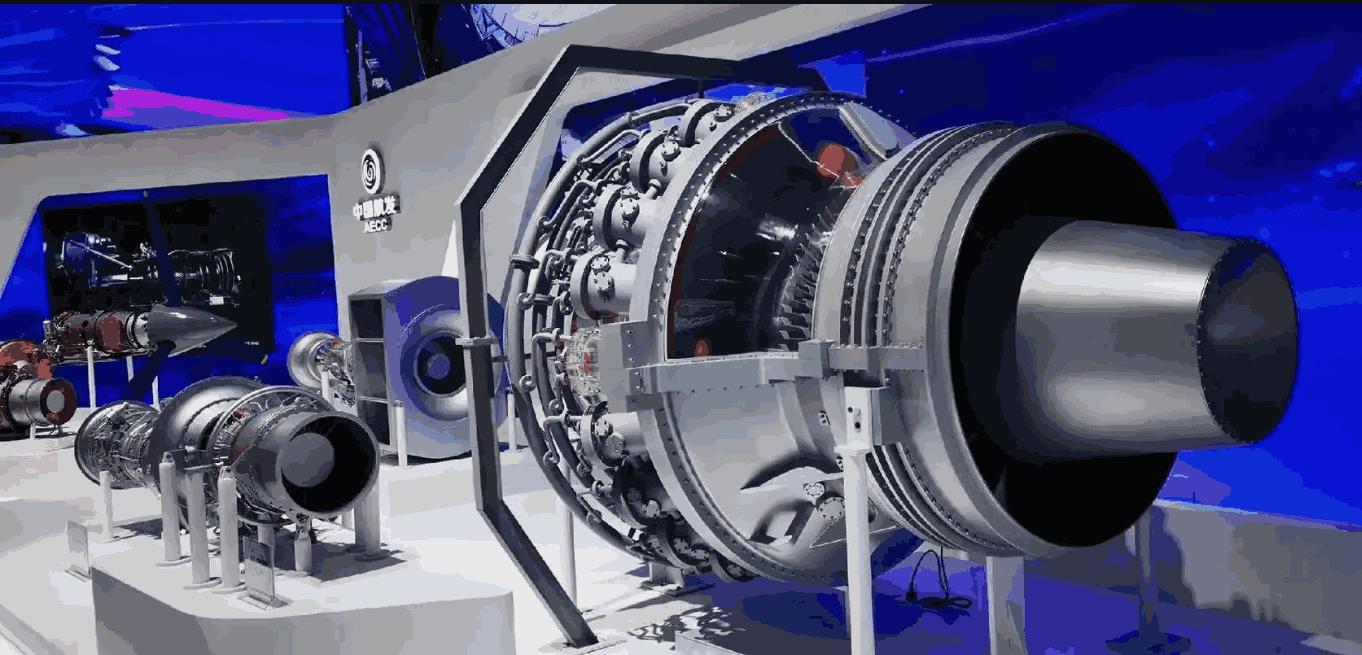

Componentes do motor

As condições extremas nos motores de aeronaves exigem materiais que possam suportar altas temperaturas e tensões. Os prendedores de titânio são usados extensivamente em conjuntos de motores, onde sua resistência e força de temperatura são postas à prova. Eles ajudam a garantir componentes críticos dentro do motor, garantindo um desempenho confiável nas condições mais exigentes.

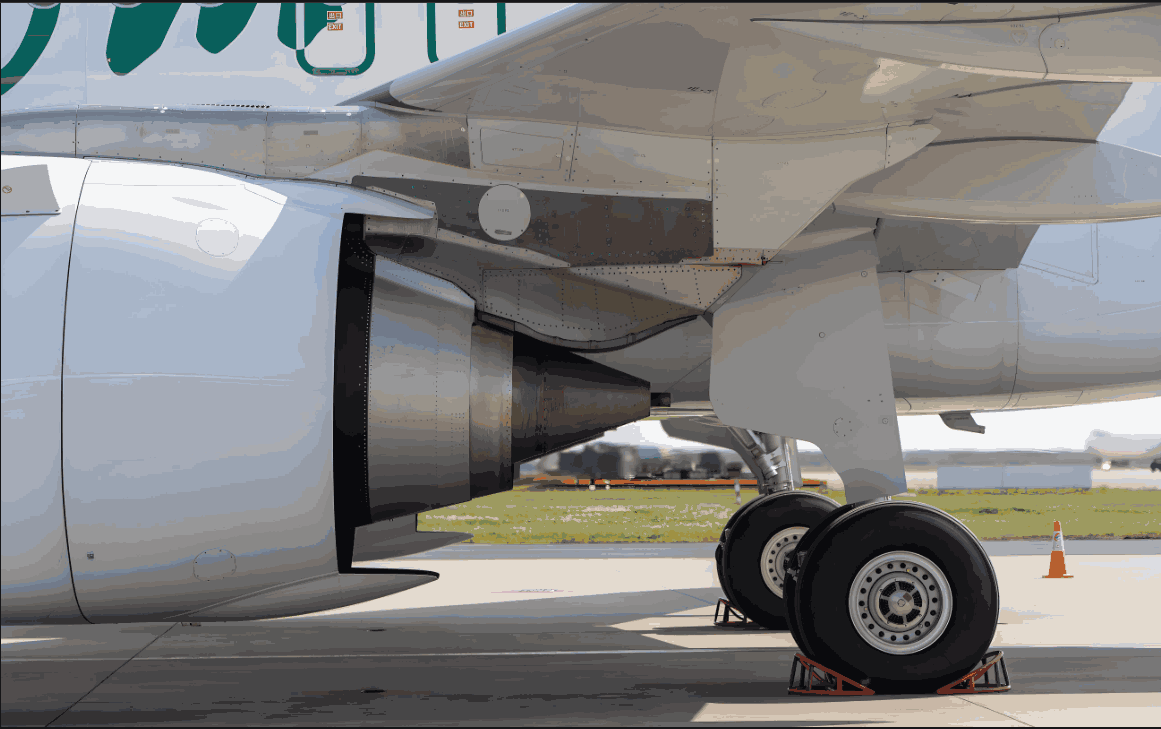

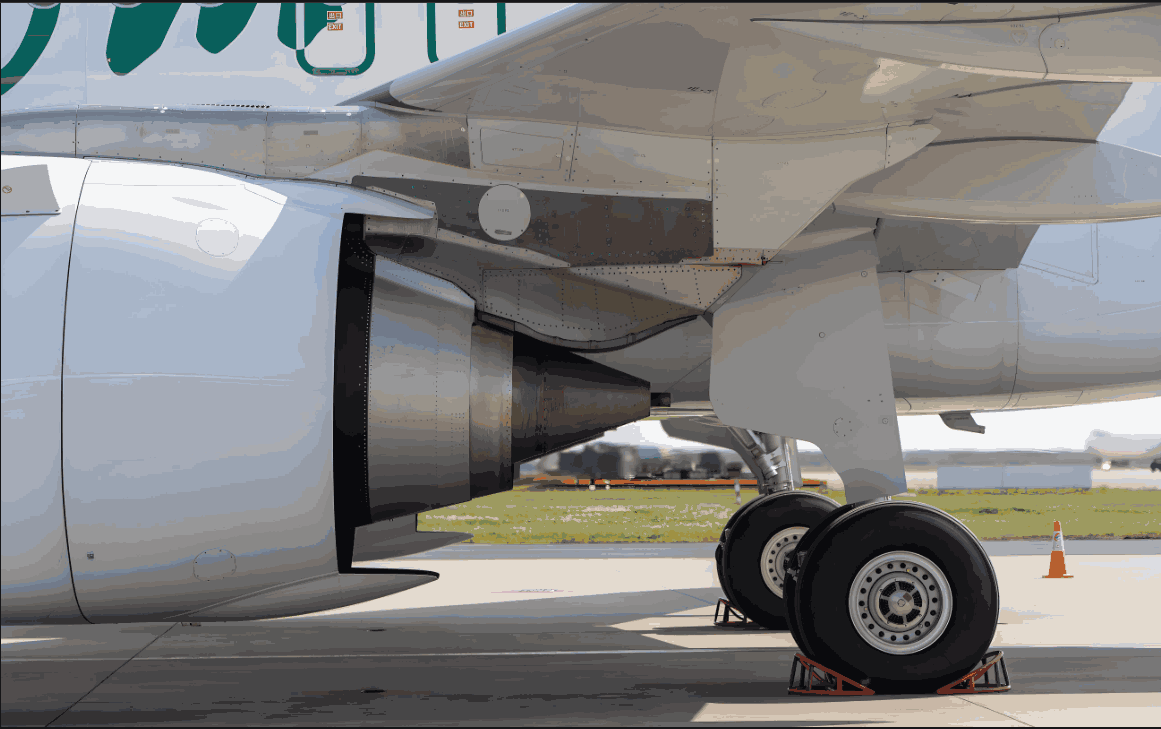

Trem de pouso

O trem de pouso de aeronaves deve absorver enormes forças durante a decolagem e o pouso. Os prendedores de titânio são cruciais nesses conjuntos, fornecendo a força necessária para suportar forças de impacto enquanto contribuem para a redução de peso. Sua resistência à corrosão é particularmente valiosa nessa aplicação, pois o trem de pouso é exposto a vários elementos ambientais.

Acessórios de interiores

Mesmo no interior da aeronave, os prendedores de titânio desempenham um papel. Dos acessórios de assento a compartimentos aéreos, esses fixadores contribuem para a redução geral de peso da aeronave, garantindo a segurança dos componentes interiores.

Processos de fabricação para fixadores aeroespaciais de titânio

Usinagem de precisão

A produção de fixadores de titânio aeroespacial requer técnicas de usinagem altamente precisas. Máquinas CNC avançadas são empregadas para criar prendedores com dimensões e tolerâncias exatas. Essa precisão é crucial para garantir o ajuste e a função adequados em aplicações aeroespaciais.

Tratamento térmico

Os processos de tratamento térmico são essenciais para melhorar as propriedades mecânicas dos fixadores de titânio. Esses processos podem ser adaptados para obter características específicas de força e ductilidade, otimizando os prendedores para a aplicação pretendida na aeronave.

Tratamentos de superfície

Vários tratamentos de superfície são aplicados aos fixadores de titânio para melhorar ainda mais suas propriedades. Isso pode incluir revestimentos para melhorar a resistência ou tratamentos para melhorar a vida útil da fadiga. Tais processos contribuem para o desempenho e a longevidade gerais dos fixadores em ambientes aeroespaciais.

Controle de qualidade

Medidas rigorosas de controle de qualidade são implementadas durante todo o processo de fabricação de prendedores aeroespaciais de titânio. Da seleção de material à inspeção final, cada etapa é cuidadosamente monitorada para garantir que os fixadores atendam aos padrões exigentes necessários para as aplicações aeroespaciais.

Vantagens do uso de prendedores de titânio no aeroespacial

Redução de peso

A principal vantagem dos fixadores de titânio em aplicações aeroespaciais é a redução significativa de peso que eles oferecem. Ao substituir os fixadores de aço tradicionais por alternativas de titânio, os fabricantes de aeronaves podem obter uma economia substancial de peso, que se traduz diretamente em maior eficiência de combustível e maior capacidade de carga útil.

Desempenho aprimorado

A proporção superior de força de força dos fixadores de titânio contribui para melhorar o desempenho geral da aeronave. As aeronaves mais leves requerem menos combustível para atingir o mesmo alcance e velocidade, levando a uma maior eficiência operacional e redução do impacto ambiental reduzido.

Aumento da durabilidade

A resistência à corrosão e a resistência à fadiga dos fixadores de titânio resultam em aumento da durabilidade dos componentes da aeronave. Isso se traduz em intervalos de serviço mais longos, custos de manutenção reduzidos e segurança melhorada ao longo da vida útil da aeronave.

Flexibilidade do projeto

As propriedades exclusivas do titânio permitem aos engenheiros maior flexibilidade no design da aeronave. A capacidade de usar fixadores mais leves sem comprometer a força permite a criação de estruturas de aeronaves aerodinâmicas e eficientes.

Desafios e desenvolvimentos futuros

Considerações de custo

Apesar de suas inúmeras vantagens, o custo do titânio continua sendo um desafio significativo. Os prendedores de titânio geralmente são mais caros que seus colegas de aço, o que pode afetar os custos gerais de produção. No entanto, os benefícios a longo prazo em termos de economia de combustível e manutenção reduzida geralmente justificam o investimento inicial.

Complexidade de fabricação

A produção de fixadores de titânio requer equipamentos e conhecimentos especializados. As propriedades do material, embora benéficas na aplicação, podem tornar o desafio de máquina e formar. A pesquisa e desenvolvimento contínuos em técnicas de fabricação visam enfrentar esses desafios e melhorar a eficiência da produção.

Avanços no desenvolvimento de ligas

A pesquisa sobre novas ligas de titânio continua, com o objetivo de desenvolver fixadores com características de desempenho ainda melhores. Esses avanços podem levar a fixadores que oferecem força aprimorada, peso reduzido ou resistência aprimorada a condições extremas.

Integração com materiais compostos

À medida que o uso de materiais compostos no aeroespacial continua a crescer, a pesquisa está focada em otimizar a interface entre os fixadores de titânio e as estruturas compostas. Isso inclui o desenvolvimento de novos projetos de fixadores e tecnologias de revestimento para garantir o desempenho ideal em aeronaves compostas pesadas.

Conclusão

A adoção de fixadores de titânio em aplicações aeroespaciais representa um salto significativo para a frente no design e desempenho de aeronaves. Esses componentes pequenos, mas cruciais, incorporam a busca da indústria por aeronaves mais leves, mais fortes e mais eficientes. À medida que a tecnologia continua a avançar, é provável que o papel dos fixadores de titânio no aeroespacial se expandam ainda mais, impulsionando inovações no design de aeronaves e contribuindo para o desenvolvimento de veículos aeroespaciais mais sustentáveis e capazes.

A revolução provocada pelos fixadores de titânio na indústria aeroespacial é um testemunho do poder da ciência material ao ultrapassar os limites do que é possível em voo. Enquanto olhamos para o futuro, a evolução contínua desses componentes críticos promete desbloquear novas possibilidades em engenharia aeroespacial, abrindo caminho para as aeronaves mais seguras, mais eficientes e capazes de alcançar novos patamares de desempenho e sustentabilidade.