Menu de contenu

● Aperçu des alliages de titane

>> Types d'alliages de titane

>>> Alliages alpha

>>> Alliages bêta

● Propriétés mécaniques des alliages de titane

>> Résistance à la traction

>> Limite d'élasticité

>> Ductilité

>> Dureté

● Propriétés thermiques des alliages de titane

>> Conductivité thermique

>> Extension thermique

>> Point de fusion

● Propriétés chimiques des alliages de titane

>> Résistance à la corrosion

>> Réactivité

● Avantages des alliages de titane

>> Ratio de force / poids élevé

>> Résistance à la corrosion

>> Biocompatibilité

● Limites des alliages de titane

>> Coût

>> Machinabilité

>> Disponibilité

● Conclusion

● Questions et réponses connexes

>> 1. Quels sont les principaux types d'alliages de titane?

>> 2. Pourquoi les alliages de titane sont-ils utilisés dans les applications aérospatiales?

>> 3. Comment la résistance à la corrosion des alliages de titane se compare-t-elle aux autres métaux?

>> 4. Quel est le point de fusion des alliages de titane?

>> 5. Quels sont les défis associés à l'usinage des alliages de titane?

Les alliages en titane sont une classe fascinante de matériaux qui ont attiré une attention significative dans diverses industries en raison de leurs propriétés uniques. Comprendre ces propriétés est crucial pour les ingénieurs, les concepteurs et les fabricants qui cherchent à utiliser des alliages de titane dans des applications allant de l'aérospatiale aux appareils biomédicaux. Cet article plonge dans les propriétés des matériaux des alliages de titane, explorant leurs caractéristiques mécaniques, thermiques et chimiques, ainsi que leurs avantages et limitations.

Aperçu des alliages de titane

Les alliages de titane sont principalement composés de titane et d'autres éléments, ce qui améliore leurs propriétés. Les éléments d'alliage les plus courants comprennent l'aluminium, le vanadium, le molybdène et le fer. Ces ajouts peuvent modifier considérablement les propriétés mécaniques et physiques du titane, ce qui le rend adapté à un large éventail d'applications. La polyvalence des alliages de titane provient de leur capacité à être adaptée à des utilisations spécifiques, permettant des innovations dans la conception et les fonctionnalités dans divers secteurs.

Types d'alliages de titane

Les alliages de titane sont généralement classés en deux types principaux: les alliages alpha (α) et les alliages bêta (β). Chaque type a des caractéristiques distinctes qui les rendent adaptées à différentes applications.

Alliages alpha

Les alliages alpha sont principalement stabilisés par des éléments en phase alpha tels que l'aluminium et l'étain. Ils présentent une excellente soudabilité et une force à haute température, ce qui les rend idéales pour les applications dans l'industrie aérospatiale. La capacité de résister à des températures élevées sans perdre l'intégrité structurelle est cruciale pour les composants qui fonctionnent dans des environnements extrêmes, tels que les moteurs à réaction et les cellules. De plus, les alliages alpha sont connus pour leur bonne formabilité, ce qui permet de fabriquer des formes complexes avec une relative facilité.

Alliages bêta

Les alliages bêta, en revanche, sont stabilisés par des éléments en phase bêta comme le vanadium et le molybdène. Ces alliages sont connus pour leur résistance élevée et leur ténacité, en particulier à des températures élevées. Ils sont souvent utilisés dans les applications nécessitant des performances élevées sous le stress, comme dans les industries automobiles et aérospatiales. La ténacité améliorée des alliages bêta les rend adaptés aux composants qui subissent des conditions de chargement dynamiques, où la résistance à l'impact et à la fatigue est essentielle.

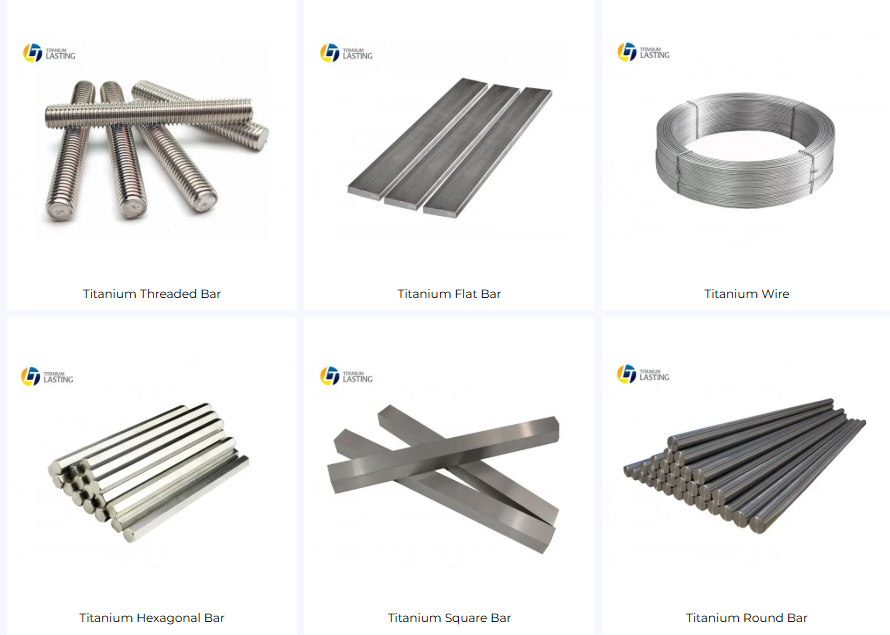

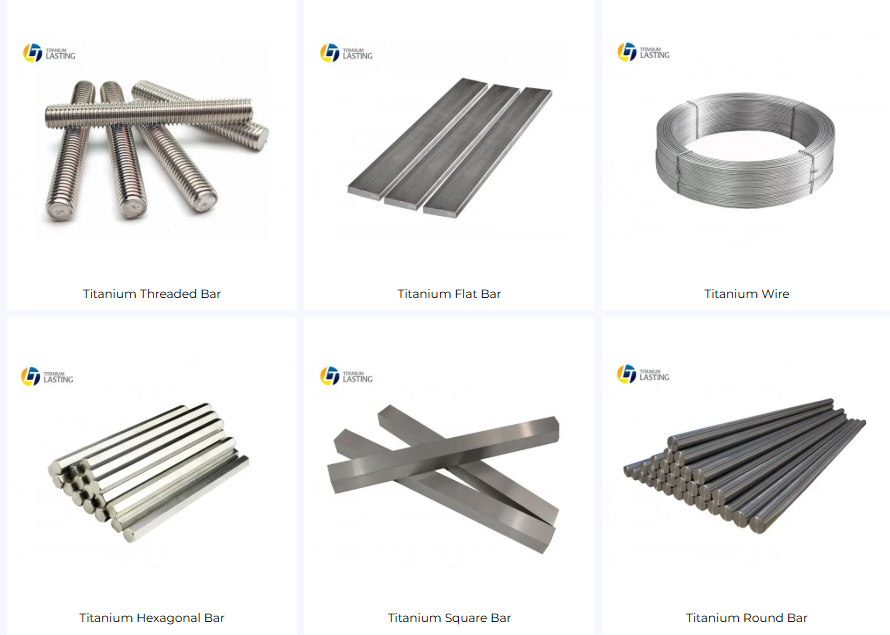

Propriétés mécaniques des alliages de titane

Les propriétés mécaniques des alliages de titane sont parmi leurs attributs les plus importants. Ces propriétés comprennent la résistance à la traction, la limite d'élasticité, la ductilité et la dureté, qui contribuent toutes aux performances globales du matériau dans diverses applications.

Résistance à la traction

Les alliages de titane possèdent une résistance à la traction élevée, qui est la quantité maximale de contrainte de traction (étirement) qu'un matériau peut résister avant la défaillance. Par exemple, le titane commercialement pur a une résistance à la traction allant de 275 à 590 MPa, tandis que le titane allié peut atteindre des résistances allant jusqu'à 1250 MPa. Ce rapport résistance / poids élevé rend les alliages de titane particulièrement attrayants pour les applications aérospatiales, où la réduction du poids est essentielle. La capacité de maintenir la résistance tout en minimisant la masse permet une consommation de carburant plus efficace et une amélioration des performances globales de l'avion.

Limite d'élasticité

La limite d'élasticité est la contrainte à laquelle un matériau commence à se déformer plastiquement. Les alliages de titane présentent généralement une limite d'élasticité qui représente environ 60% de leur résistance à la traction. Cette propriété est cruciale pour les applications où les matériaux doivent maintenir leur forme sous charge. La limite à haut rendement des alliages de titane garantit qu'ils peuvent résister aux forces importantes sans déformation permanente, ce qui les rend idéales pour les composants structurels dans des environnements exigeants.

Ductilité

La ductilité fait référence à la capacité d'un matériau à se déformer sous un stress de traction. Les alliages de titane sont connus pour leur bonne ductilité, ce qui leur permet de se former en formes complexes sans se casser. Cette propriété est essentielle dans les processus de fabrication tels que le forgeage et l'usinage. La capacité de subir une déformation plastique importante avant la fracture permet aux fabricants de créer des conceptions complexes qui répondent aux exigences de performances spécifiques, améliorant la polyvalence des alliages de titane dans diverses applications.

Dureté

La dureté des alliages de titane varie en fonction de leur composition et de leur traitement. La dureté est une mesure de la résistance d'un matériau à la déformation et à l'usure. Les alliages de titane peuvent être traités pour atteindre divers niveaux de dureté, ce qui les rend adaptés aux applications qui nécessitent une résistance à l'usure. La capacité d'adapter la dureté par le traitement thermique ou l'alliage permet d'optimisation des alliages de titane pour des applications spécifiques, telles que des outils de coupe ou des composants résistants à l'usure.

Propriétés thermiques des alliages de titane

Les propriétés thermiques des alliages de titane sont également remarquables. Ces propriétés comprennent la conductivité thermique, la dilatation thermique et le point de fusion, qui jouent tous un rôle important dans les performances du matériau dans les applications à haute température.

Conductivité thermique

Les alliages de titane ont généralement une faible conductivité thermique par rapport aux autres métaux. Cette propriété peut être avantageuse dans les applications où la rétention de chaleur est souhaitée, comme dans les composants aérospatiaux qui éprouvent des températures extrêmes. La faible conductivité thermique aide à minimiser le transfert de chaleur, permettant aux composants de maintenir leur intégrité structurelle même dans des environnements à haute température. Cette caractéristique est particulièrement bénéfique dans les applications telles que les échangeurs de chaleur et les barrières thermiques.

Extension thermique

La dilatation thermique fait référence à la tendance d'un matériau à changer ses dimensions avec des changements de température. Les alliages de titane ont un coefficient de dilatation relativement faible, ce qui signifie qu'ils maintiennent leur forme mieux que de nombreux autres matériaux lorsqu'ils sont soumis à des fluctuations de température. Cette stabilité est cruciale dans les applications où des tolérances précises sont nécessaires, comme dans les composants aérospatiaux et automobiles. La faible extension thermique réduit également le risque de contraintes thermiques qui peuvent entraîner une défaillance dans des applications critiques.

Point de fusion

Le point de fusion des alliages de titane est généralement autour de 1668 ° C (3034 ° F). Ce point de fusion élevé permet d'utiliser des alliages de titane dans des applications à haute température, telles que les moteurs à réaction et les turbines à gaz. La capacité de résister à des températures extrêmes sans fondre ni déformation est essentielle pour les composants qui fonctionnent dans des environnements difficiles, assurant la fiabilité et les performances sur des périodes prolongées.

Propriétés chimiques des alliages de titane

Les alliages de titane sont réputés pour leur excellente résistance à la corrosion, ce qui est un facteur critique dans de nombreuses applications. Cette propriété est particulièrement importante dans des industries telles que la marine, le traitement chimique et la biomédicale, où l'exposition à des environnements sévères est courante.

Résistance à la corrosion

Les alliages de titane présentent une résistance remarquable à la corrosion dans divers environnements, notamment l'eau de mer, les solutions acides et les gaz à haute température. Cette propriété est principalement due à la formation d'une couche d'oxyde stable à la surface du titane, qui la protège contre l'oxydation supplémentaire. La couche d'oxyde agit comme une barrière, empêchant les agents corrosifs de pénétrer le matériau. Cette résistance à la corrosion exceptionnelle prolonge la durée de vie des composants en titane et réduit les coûts de maintenance, ce qui en fait un choix rentable à long terme.

Réactivité

Bien que le titane soit généralement considéré comme un métal non réactif, il peut réagir avec certains éléments à des températures élevées. Par exemple, le titane peut réagir avec l'oxygène, l'azote et l'hydrogène, ce qui peut conduire à une fragilisation s'il n'est pas correctement géré pendant le traitement. Comprendre la réactivité des alliages de titane est essentiel pour les fabricants afin de garantir que le matériau maintient son intégrité lors de la fabrication et de l'utilisation. Des techniques de manutention et de traitement appropriées peuvent atténuer ces risques, permettant une utilisation sûre des alliages de titane dans diverses applications.

Avantages des alliages de titane

Les propriétés uniques des alliages de titane confèrent plusieurs avantages, ce qui en fait un choix préféré dans de nombreuses industries. Ces avantages contribuent à la popularité croissante des alliages de titane dans les applications qui exigent des performances et une fiabilité élevées.

Ratio de force / poids élevé

L'un des avantages les plus importants des alliages de titane est leur rapport force / poids élevé. Cette caractéristique est particulièrement bénéfique dans les applications aérospatiales, où la réduction du poids peut entraîner une amélioration de l'efficacité énergétique et des performances. La nature légère des alliages de titane permet la conception de structures plus efficaces sans compromettre la force, permettant des progrès dans la conception et les performances des avions.

Résistance à la corrosion

La résistance à la corrosion exceptionnelle des alliages de titane prolonge leur durée de vie et réduit les coûts de maintenance dans diverses applications, y compris les environnements de traitement marin et chimique. Cette propriété est cruciale pour les composants exposés à des conditions difficiles, car elle minimise le risque de défaillance due à la corrosion. La durabilité à long terme des alliages de titane en fait un choix fiable pour les applications critiques, assurant la sécurité et les performances au fil du temps.

Biocompatibilité

Les alliages de titane sont biocompatibles, ce qui signifie qu'ils peuvent être utilisés en toute sécurité dans les implants et les dispositifs médicaux sans provoquer des réactions indésirables dans le corps. Cette propriété a conduit à leur utilisation généralisée dans les implants orthopédiques et dentaires. La capacité de s'intégrer aux tissus biologiques sans provoquer une inflammation ou un rejet est essentiel pour le succès des implants médicaux, faisant des alliages de titane un matériau préféré dans l'industrie des soins de santé.

Limites des alliages de titane

Malgré leurs nombreux avantages, les alliages de titane ont également certaines limites qui doivent être prises en compte. La compréhension de ces limitations est essentielle pour prendre des décisions éclairées lors de la sélection du matériel pour des applications spécifiques.

Coût

La transformation et la production d'alliages de titane peuvent être coûteuses par rapport à d'autres matériaux. Ce coût élevé peut limiter leur utilisation dans les applications où les contraintes budgétaires sont un facteur important. Les dépenses associées aux alliages de titane sont souvent dues aux méthodes d'extraction et de traitement complexes nécessaires pour produire des matériaux de haute qualité. En conséquence, les fabricants doivent évaluer soigneusement le ratio coûts-avantages lors de l'examen des alliages de titane pour leurs projets.

Machinabilité

Les alliages de titane peuvent être difficiles à machine en raison de leur force et de leur ténacité. Des outils et techniques spéciaux sont souvent nécessaires pour atteindre les formes et finitions souhaitées, ce qui peut augmenter le temps et les coûts de fabrication. La difficulté à usiner les alliages de titane nécessite une main-d'œuvre qualifiée et un équipement avancé, qui peut poser des défis pour les fabricants. Cependant, les progrès de la technologie d'usinage améliorent continuellement l'efficacité du travail avec les alliages de titane.

Disponibilité

Alors que le titane est abondant dans la croûte terrestre, l'extraction et le traitement des alliages de titane peuvent être complexes et longs. Cela peut entraîner des problèmes de chaîne d'approvisionnement et des défis de disponibilité sur certains marchés. Les fabricants doivent considérer la disponibilité des alliages de titane lors de la planification des horaires de production et des matériaux d'approvisionnement. Assurer une chaîne d'approvisionnement fiable est crucial pour maintenir l'efficacité de la production et respecter les délais du projet.

Conclusion

En résumé, les alliages de titane sont une classe de matériaux remarquable caractérisée par leur forte résistance, leur excellente résistance à la corrosion et leur biocompatibilité. Leurs propriétés uniques les rendent adaptés à un large éventail d'applications, en particulier dans les domaines aérospatiaux et médicaux. Cependant, les considérations concernant le coût, la machinabilité et la disponibilité doivent être prises en compte lors de la sélection des alliages de titane pour des applications spécifiques. Alors que la technologie continue de progresser, le potentiel pour les alliages de titane de jouer un rôle encore plus important dans diverses industries est prometteur.

Questions et réponses connexes

1. Quels sont les principaux types d'alliages de titane?

Les alliages de titane sont principalement classés en alliages alpha (α) et alliages bêta (β), chacun avec des propriétés et des applications distinctes.

2. Pourquoi les alliages de titane sont-ils utilisés dans les applications aérospatiales?

Leur rapport résistance / poids élevé et excellente résistance à la corrosion rendent les alliages de titane idéaux pour les composants aérospatiaux, où les performances et le poids sont essentiels.

3. Comment la résistance à la corrosion des alliages de titane se compare-t-elle aux autres métaux?

Les alliages de titane présentent une résistance à la corrosion supérieure par rapport à de nombreux autres métaux, ce qui les rend adaptés à des environnements difficiles.

4. Quel est le point de fusion des alliages de titane?

Le point de fusion des alliages de titane est généralement d'environ 1668 ° C (3034 ° F), ce qui leur permet de résister à des températures élevées.

5. Quels sont les défis associés à l'usinage des alliages de titane?

Les alliages de titane peuvent être difficiles à machiner en raison de leur force et de leur ténacité, nécessitant des outils et des techniques spécialisés.