Menu de contenu

● Comprendre les alliages de titane

>> Composition et propriétés

● Applications de l'alliage du titane à disque

>> Industrie aérospatiale

>> Dispositifs médicaux

>> Composants automobiles

● Avantages de l'utilisation de l'alliage du titane disque

>> Ratio de force / poids élevé

>> Résistance à la corrosion

>> Biocompatibilité

>> Durabilité et longévité

● Processus de fabrication pour l'alliage du titane du disque

>> Forgeage

>> Usinage

>> Traitement de surface

● Défis de travailler avec des alliages de titane

>> Coût

>> Machinabilité

>> Disponibilité

● Tendances futures des applications d'alliage en titane disque

>> Fabrication additive

>> Utilisation accrue dans les énergies renouvelables

● Conclusion

● Questions et réponses connexes

>> 1. Quel est le principal avantage des alliages de titane sur l'acier?

>> 2. Les alliages de titane sont-ils biocompatibles?

>> 3. Quelles industries utilisent couramment les alliages de titane disque?

>> 4. Quels sont les défis de l'usinage des alliages de titane?

>> 5. Comment la fabrication additive a-t-elle un impact sur l'utilisation des alliages de titane?

Les alliages de titane, particulièrement sous forme de disques, ont attiré une attention significative dans diverses industries en raison de leurs propriétés uniques. Cet article explore les caractéristiques, les applications et les avantages des alliages de titane à disque, fournissant une compréhension complète de la raison pour laquelle ils sont de plus en plus favorisés dans l'ingénierie et la fabrication modernes. La polyvalence et les performances des alliages de titane en font un matériau essentiel pour faire progresser la technologie et l'innovation.

Comprendre les alliages de titane

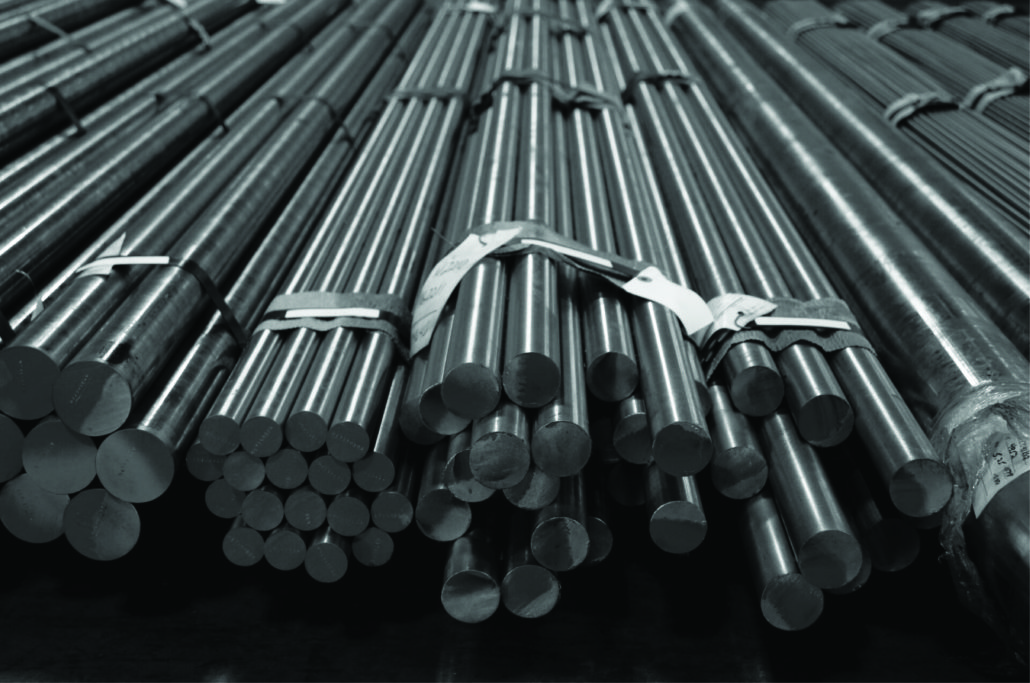

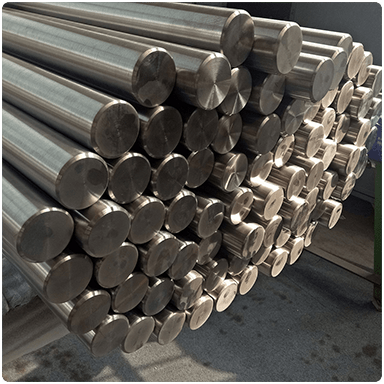

Les alliages de titane sont des matériaux qui combinent le titane avec d'autres éléments pour améliorer les propriétés spécifiques. L'alliage de titane le plus courant utilisé dans les applications de disque est le TI-6AL-4V, qui se compose de 90% de titane, de 6% d'aluminium et 4% de vanadium. Cet alliage est connu pour son rapport résistance / poids élevé, une excellente résistance à la corrosion et sa capacité à résister à des températures extrêmes. La combinaison unique de ces éléments améliore non seulement les propriétés mécaniques du titane, mais permet également une large gamme d'applications sur différents domaines.

Composition et propriétés

La composition des alliages de titane influence considérablement leurs propriétés mécaniques. L'ajout d'aluminium augmente la force de l'alliage et réduit sa densité, ce qui le rend idéal pour les applications où le poids est un facteur critique. Le vanadium contribue à la ténacité et à la stabilité de l'alliage à des températures élevées, garantissant que les composants peuvent effectuer de manière fiable sous le stress. Ces propriétés font des alliages de titane adaptés à diverses applications, y compris l'aérospatiale, les dispositifs médicaux et les composants automobiles. La capacité d'adapter la composition des alliages de titane permet aux ingénieurs de concevoir des matériaux qui répondent aux critères de performance spécifiques, améliorant encore leur utilité dans des environnements exigeants.

Applications de l'alliage du titane à disque

Les alliages de titane à disque sont utilisés dans un large éventail d'applications en raison de leurs propriétés avantageuses. Certaines des utilisations les plus notables comprennent:

Industrie aérospatiale

Dans le secteur aérospatial, les disques en titane sont utilisés dans des composants tels que les lames de turbine, les pièces du moteur et les éléments structurels. La nature légère des alliages de titane contribue à réduire le poids global de l'avion, ce qui entraîne une amélioration de l'efficacité énergétique et des performances. De plus, la forte résistance du titane permet des composants plus fins sans sacrifier l'intégrité structurelle, ce qui est crucial pour la conception des avions modernes. Alors que l'industrie aérospatiale continue de faire pression pour des solutions plus efficaces et respectueuses de l'environnement, la demande d'alliages de titane devrait croître.

Dispositifs médicaux

Les alliages de titane sont largement utilisés dans le domaine médical, en particulier pour les implants et les prothèses. La biocompatibilité du titane en fait un excellent choix pour les appareils qui sont implantés dans le corps humain, tels que les implants dentaires et les articulations artificielles. L'utilisation de disques en titane dans les implants vertébraux est également devenue courante, offrant une stabilité et un soutien. La capacité du titane à s'intégrer au tissu osseux améliore la longévité et l'efficacité de ces implants, ce qui en fait un matériau préféré dans les applications orthopédiques et dentaires. En outre, les recherches en cours sur les alliages de titane visent à développer des matériaux encore plus avancés qui peuvent mieux répondre aux besoins des patients et des prestataires de soins de santé.

Composants automobiles

L'industrie automobile a adopté des alliages de titane pour divers composants, y compris les freins à disque et les systèmes de suspension. La forte résistance et le faible poids des disques en titane contribuent à améliorer les performances et la sécurité des véhicules. En réduisant le poids des composants critiques, les fabricants peuvent améliorer les caractéristiques d'efficacité énergétique et de manipulation. De plus, la résistance à la corrosion des alliages de titane garantit que les pièces automobiles maintiennent leurs performances au fil du temps, même dans des environnements difficiles. À mesure que les véhicules électriques et hybrides deviennent plus répandus, la demande de matériaux légers comme le titane devrait augmenter, ce qui stimule davantage l'innovation dans la conception automobile.

Avantages de l'utilisation de l'alliage du titane disque

L'utilisation d'alliages de titane disque offre plusieurs avantages qui en font un choix préféré dans de nombreuses applications.

Ratio de force / poids élevé

L'un des avantages les plus importants des alliages de titane est leur rapport résistance / poids élevé. Cette propriété permet la conception de composants plus légers sans compromettre la force, ce qui est crucial dans des industries comme l'aérospatiale et l'automobile. La capacité de réduire le poids tout en maintenant l'intégrité structurelle conduit à une amélioration des performances et de l'efficacité, faisant des alliages de titane une option attrayante pour les ingénieurs et les concepteurs. Cette caractéristique est particulièrement importante dans les applications où chaque gramme compte, comme dans les avions et les véhicules haute performance.

Résistance à la corrosion

Les alliages de titane présentent une excellente résistance à la corrosion, ce qui les rend adaptés à une utilisation dans des environnements difficiles. Cette propriété est particulièrement importante dans les applications exposées à l'humidité, aux produits chimiques et aux températures extrêmes. La couche d'oxyde naturel qui se forme à la surface du titane fournit une barrière protectrice contre la corrosion, garantissant que les composants restent fonctionnels et fiables au fil du temps. Cette durabilité est essentielle dans les industries telles que l'ingénierie maritime et le traitement des produits chimiques, où les matériaux sont souvent soumis à des conditions agressives.

Biocompatibilité

Dans le domaine médical, la biocompatibilité des alliages de titane est un facteur critique. Ils ne réagissent pas négativement avec les tissus corporels, ce qui les rend idéaux pour les implants et les prothèses. Cette caractéristique garantit que les disques en titane peuvent être utilisés en toute sécurité dans diverses applications médicales. La capacité du titane à promouvoir l'ostéointegration, où les cellules osseuses se fixent à la surface de l'implant, améliore la stabilité et la longévité des dispositifs médicaux. Alors que la demande de solutions médicales avancées continue d'augmenter, les alliages de titane joueront un rôle essentiel dans le développement de technologies de santé innovantes.

Durabilité et longévité

Les alliages en titane sont connus pour leur durabilité et leur longue durée de vie. Les composants fabriqués à partir de disques en titane peuvent résister à une usure importante, réduisant le besoin de remplacements et d'entretien fréquents. Cette longévité se traduit par des économies de coûts pour les fabricants et les utilisateurs finaux, car le cycle de vie des produits est prolongé. Dans les industries où les temps d'arrêt peuvent être coûteux, la fiabilité des alliages de titane est un avantage significatif, ce qui en fait un choix préféré pour les applications critiques.

Processus de fabrication pour l'alliage du titane du disque

La production d'alliages à disque titane implique plusieurs processus de fabrication, chacun contribuant à la qualité et aux performances du produit final.

Forgeage

Le forgeage est une méthode courante utilisée pour créer des disques de titane. Ce processus consiste à façonner le métal en utilisant des forces de compression, résultant en un matériau dense et fort. Les disques en titane forgé sont souvent utilisés dans des applications à haute performance en raison de leurs propriétés mécaniques supérieures. Le processus de forgeage améliore la structure des grains du titane, entraînant une amélioration de la résistance et de la ténacité. En conséquence, les disques en titane forgés sont idéaux pour les applications où une résistance à forte contrainte et à la fatigue est nécessaire, comme dans les composants aérospatiaux et militaires.

Usinage

Après forgeage, les disques en titane peuvent subir un usinage pour obtenir des dimensions précises et des finitions de surface. Ce processus est essentiel pour les applications où des tolérances étroites sont nécessaires, comme dans les dispositifs aérospatiaux et médicaux. L'usinage du titane peut être difficile en raison de sa force et de sa tendance à la durcissement du travail, ce qui nécessite l'utilisation d'outils et de techniques spécialisés. Cependant, les progrès de la technologie de l'usinage ont permis d'atteindre une précision et une qualité dans les composants en titane, élargissant encore leur applicabilité dans diverses industries.

Traitement de surface

Les traitements de surface, tels que l'anodisation ou le revêtement, peuvent améliorer les propriétés des disques en titane. Ces traitements améliorent la résistance à la corrosion et l'usure, ce qui rend les disques adaptés à des applications encore plus exigeantes. L'anodisation crée une couche d'oxyde plus épaisse à la surface du titane, offrant une protection supplémentaire contre la corrosion et l'usure. Les revêtements peuvent également être appliqués pour améliorer les caractéristiques de surface des disques en titane, améliorant leurs performances dans des environnements spécifiques. La possibilité de personnaliser les traitements de surface permet aux fabricants d'adapter les composants en titane pour répondre aux exigences uniques des différentes applications.

Défis de travailler avec des alliages de titane

Bien que les alliages de titane offrent de nombreux avantages, il existe également des défis associés à leur utilisation.

Coût

Les alliages de titane sont généralement plus chers que les matériaux traditionnels comme l'acier ou l'aluminium. Le coût élevé des matières premières et la complexité des processus de fabrication contribuent à ces dépenses. Cependant, les avantages à long terme justifient souvent l'investissement initial. Alors que les industries hiérarchisent de plus en plus les performances et la durabilité, la demande d'alliages de titane devrait augmenter, ce qui pourrait entraîner des économies d'échelle qui pourraient réduire les coûts au fil du temps. De plus, les économies de coûts de cycle de vie associées à la durabilité des composants en titane peuvent compenser le prix d'achat initial.

Machinabilité

Les alliages de titane peuvent être difficiles à machine en raison de leur force et de leur ténacité. Des outils et techniques spéciaux sont souvent nécessaires pour atteindre la précision souhaitée, ce qui peut augmenter le temps et les coûts de production. Le besoin de processus d'usinage spécialisés peut également limiter le nombre de fabricants capables de produire des composants en titane de haute qualité. Cependant, la recherche et le développement en cours dans les technologies d'usinage visent à améliorer l'efficacité et l'efficacité du traitement du titane, ce qui le rend plus accessible pour diverses applications.

Disponibilité

La disponibilité des alliages de titane peut être limitée par rapport aux matériaux plus courants. Cette rareté peut entraîner des délais plus longs pour les composants d'approvisionnement et de fabrication. Alors que la demande d'alliages de titane continue de croître, des efforts sont faits pour augmenter la capacité de production et améliorer la logistique de la chaîne d'approvisionnement. De plus, le développement de nouvelles formulations en alliage de titane peut aider à diversifier les options disponibles, ce qui permet aux fabricants de trouver plus facilement des matériaux appropriés pour leurs besoins spécifiques.

Tendances futures des applications d'alliage en titane disque

À mesure que la technologie progresse, les applications des alliages du titane disque devraient se développer davantage. Les innovations dans les techniques de fabrication, telles que la fabrication additive (impression 3D), sont susceptibles d'améliorer la polyvalence et l'accessibilité des alliages de titane.

Fabrication additive

La fabrication additive permet la création de géométries complexes qui seraient difficiles ou impossibles à réaliser avec les méthodes traditionnelles. Cette technologie pourrait conduire à de nouvelles applications pour les disques en titane dans diverses industries, y compris les dispositifs aérospatiaux et médicaux. La capacité de produire des conceptions léger et complexes peut améliorer considérablement les performances des composants, conduisant à des innovations dans le développement de produits. Alors que la technologie de fabrication additive continue d'évoluer, il devrait jouer un rôle crucial dans l'avenir des applications en alliage de titane.

Utilisation accrue dans les énergies renouvelables

Le secteur des énergies renouvelables commence également à explorer l'utilisation des alliages de titane. Les composants des éoliennes et des systèmes d'énergie solaire peuvent bénéficier des propriétés légères et résistantes à la corrosion des disques en titane. Alors que le monde se déplace vers des solutions énergétiques plus durables, la demande de matériaux avancés qui peuvent résister à des conditions environnementales sévères augmentera. Les alliages de titane sont bien placés pour répondre à ces besoins, offrant une durabilité et des performances dans les applications d'énergie renouvelable.

Conclusion

Les alliages de titane disque représentent un progrès remarquable en science des matériaux, offrant une combinaison unique de résistance, léger et résistance à la corrosion. Leurs applications s'étendent dans diverses industries, notamment en aérospatiale, médicale et automobile, mettant en évidence leur polyvalence et leur importance. Alors que la technologie continue d'évoluer, le potentiel d'alliages de titane ne fera que croître, ouvrant la voie à des solutions innovantes en ingénierie et en fabrication. La recherche et le développement en cours dans les technologies d'alliage de titane promettent de débloquer de nouvelles possibilités, garantissant que ces matériaux restent à l'avant-garde de l'ingénierie moderne.

Questions et réponses connexes

1. Quel est le principal avantage des alliages de titane sur l'acier?

Les alliages de titane ont un rapport résistance / poids plus élevé que l'acier, ce qui les rend plus légers et plus adaptés aux applications où le poids est une préoccupation.

2. Les alliages de titane sont-ils biocompatibles?

Oui, les alliages de titane sont biocompatibles, ce qui les rend idéaux pour les implants médicaux et les appareils.

3. Quelles industries utilisent couramment les alliages de titane disque?

Les alliages de titane à disque sont couramment utilisés dans l'aérospatiale, les dispositifs médicaux et les industries automobiles.

4. Quels sont les défis de l'usinage des alliages de titane?

Les alliages de titane peuvent être difficiles à machiner en raison de leur force et de leur ténacité, nécessitant des outils et des techniques spécialisés.

5. Comment la fabrication additive a-t-elle un impact sur l'utilisation des alliages de titane?

La fabrication additive permet la création de géométries complexes, élargissant les applications potentielles des alliages de titane dans diverses industries.