Menu de contenu

● Comprendre les pièces en titane usinées

>> Qu'est-ce que le titane?

>> Le processus d'usinage

>> Défis dans l'usinage du titane

● Applications de pièces en titane usinées

>> Industrie aérospatiale

>> Applications médicales

>> Industrie automobile

>> Applications marines

● Avantages des pièces en titane usinées

>> Ratio de force / poids élevé

>> Résistance à la corrosion

>> Biocompatibilité

>> Versatilité

● Tendances futures des pièces en titane usinées

>> Avancement de la technologie de fabrication

>> Demande accrue dans les industries émergentes

>> Considérations de durabilité

● Conclusion

● Questions et réponses connexes

>> 1. Quelles sont les principales propriétés du titane?

>> 2. Comment est usiné en titane?

>> 3. Quelles industries utilisent des pièces de titane usinées?

>> 4. Quels sont les défis de l'usinage du titane?

>> 5. Quel est l'avenir des pièces en titane usinées?

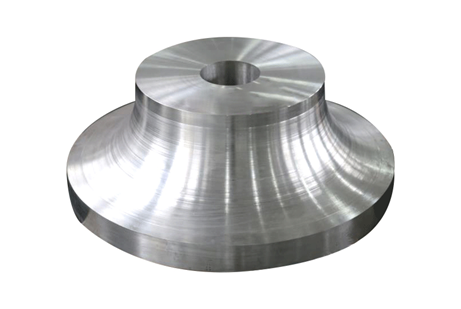

Les pièces en titane usinées sont devenues de plus en plus importantes dans diverses industries en raison de leurs propriétés uniques et de leur polyvalence. Cet article plonge dans les caractéristiques, les processus de fabrication, les applications et les avantages des pièces usinées en titane, fournissant une compréhension complète de leur rôle dans l'ingénierie et la fabrication modernes. En explorant ces aspects, nous pouvons comprendre pourquoi le titane est souvent appelé un 'Wonder Metal ' et comment il continue de façonner l'avenir de divers secteurs.

Comprendre les pièces en titane usinées

Qu'est-ce que le titane?

Le titane est un élément chimique connu pour son rapport résistance / poids élevé, sa résistance à la corrosion et sa biocompatibilité. Ces propriétés en font un matériau idéal pour diverses applications, en particulier dans les industries aérospatiales, médicales et automobiles. Le titane est souvent allié avec d'autres éléments pour améliorer ses propriétés mécaniques, Ti-6Al-4V étant l'un des alliages les plus couramment utilisés. Cet alliage spécifique combine le titane avec l'aluminium et le vanadium, ce qui entraîne un matériau qui est non seulement léger mais présente également une excellente résistance et une résistance à la fatigue. Les caractéristiques uniques du titane proviennent de sa structure cristalline, ce qui lui permet de maintenir son intégrité dans des conditions extrêmes, ce qui en fait un choix préféré pour les applications critiques.

Le processus d'usinage

L'usinage est un processus de fabrication qui implique la suppression du matériau d'une pièce pour atteindre les dimensions et les finitions de surface souhaitées. L'usinage des pièces en titane implique généralement plusieurs techniques, notamment:

- Usinage CNC: l'usinage de contrôle numérique de l'ordinateur (CNC) est largement utilisé pour les pièces en titane en raison de sa précision et de sa capacité à produire des géométries complexes. Les machines CNC peuvent effectuer diverses opérations, telles que le fraisage, le tournant et le forage, avec une grande précision. Cette technologie permet l'automatisation du processus d'usinage, la réduction de l'erreur humaine et l'augmentation de l'efficacité de la production.

- Mison: Ce processus consiste à utiliser des outils de coupe rotatifs pour éliminer le matériau de la pièce en titane. Il est particulièrement efficace pour créer des surfaces plates, des emplacements et des formes complexes. Les techniques avancées de fraisage, telles que le fraisage à 5 axes, permettent aux fabricants de créer des composants très complexes qui seraient difficiles ou impossibles à réaliser avec les méthodes traditionnelles.

- Tournage: Dans les opérations de virage, la pièce est tournée tandis qu'un outil de coupe élimine le matériau. Cette méthode est idéale pour produire des pièces cylindriques et obtenir des finitions lisses. La capacité de contrôler la vitesse et la vitesse d'alimentation pendant les opérations de virage permet les taux de suppression de matériaux optimaux et la qualité de la surface.

- EDM (Usinage à décharge électrique): Cette technique utilise des décharges électriques pour éroder les matériaux de la pièce. L'EDM est particulièrement utile pour créer des formes et des fonctionnalités complexes difficiles à réaliser avec les méthodes d'usinage traditionnelles. Il est souvent utilisé pour produire des moules et des matrices, ainsi que pour l'usinage des matériaux durs qui sont difficiles à couper avec des outils conventionnels.

Défis dans l'usinage du titane

L'usinage du titane présente des défis uniques en raison de ses propriétés. La résistance du matériau peut entraîner une augmentation de l'usure des outils et sa tendance à générer de la chaleur pendant l'usinage peut affecter la qualité de la pièce finie. Pour atténuer ces problèmes, les fabricants utilisent souvent des outils de coupe spécialisés, des paramètres d'usinage optimisés et des techniques de refroidissement efficaces. Par exemple, l'utilisation de fluides de coupe spécialement conçue pour le titane peut aider à réduire les frottements et l'accumulation de chaleur, à prolonger la durée de vie des outils et à améliorer la finition de surface. De plus, la sélection de vitesses de coupe et de flux appropriées est cruciale pour obtenir des résultats optimaux tout en minimisant le risque de déformation de la pièce.

Applications de pièces en titane usinées

Industrie aérospatiale

Le secteur aérospatial est l'un des plus grands consommateurs de pièces en titane usinées. Des composants tels que les cadres d'avions, les pièces du moteur et le train d'atterrissage bénéficient des caractéristiques légères et à haute résistance de Titanium. L'utilisation du titane dans les applications aérospatiales contribue à l'efficacité énergétique et aux performances globales. Par exemple, la réduction du poids obtenue en utilisant des composants en titane peut entraîner des économies de carburant importantes au cours de la durée de vie d'un avion. De plus, la résistance du titane aux températures extrêmes et à la corrosion le rend idéal pour les composants critiques exposés à des environnements difficiles, tels que les moteurs à réaction.

Applications médicales

Dans le domaine médical, le titane est favorisé pour les implants et les instruments chirurgicaux en raison de sa biocompatibilité et de sa résistance à la corrosion. Les pièces en titane usinées sont utilisées dans les implants dentaires, les dispositifs orthopédiques et les implants cardiovasculaires, assurant la sécurité et la longévité dans le corps humain. La capacité du titane à s'intégrer au tissu osseux, connu sous le nom d'ostéointégration, est un facteur clé dans son utilisation généralisée dans les applications orthopédiques. De plus, la nature non réactive du titane minimise le risque de réactions indésirables, ce qui en fait un choix sûr pour les implants à long terme.

Industrie automobile

L'industrie automobile a également adopté des pièces de titane usinées, en particulier dans les véhicules haute performance. Des composants tels que les systèmes d'échappement, les biels de connexion et les pièces de suspension utilisent le titane pour réduire le poids et améliorer les performances sans compromettre la résistance. La nature légère du titane permet une accélération et une manipulation améliorées, ce qui en fait un choix populaire parmi les fabricants de voitures de sport et de véhicules de course. De plus, la durabilité des composants en titane contribue à la fiabilité globale et à la longévité des systèmes automobiles.

Applications marines

La résistance du titane à la corrosion en fait un excellent choix pour les applications marines. Les pièces en titane usinées sont utilisées dans des composants exposés à des environnements sévères, tels que les hélices, les coques et les raccords, garantissant la durabilité et la longévité. La capacité du titane à résister à la corrosion d'eau salée sans dégrader au fil du temps le rend idéal pour une utilisation dans les navires navals et les structures offshore. De plus, la nature légère du titane contribue à l'amélioration de l'efficacité énergétique et des performances dans les applications marines.

Avantages des pièces en titane usinées

Ratio de force / poids élevé

L'un des avantages les plus importants du titane est son rapport résistance / poids élevé. Cette propriété permet la production de composants légers qui ne sacrifient pas la résistance, ce qui le rend idéal pour les applications où la réduction du poids est essentielle. La capacité de concevoir des structures plus légères sans compromettre l'intégrité structurelle est particulièrement précieuse dans des industries telles que l'aérospatiale et l'automobile, où les performances et l'efficacité sont primordiales.

Résistance à la corrosion

Le titane présente une résistance exceptionnelle à la corrosion, en particulier dans les environnements difficiles. Cette caractéristique prolonge la durée de vie des composants et réduit les coûts de maintenance, ce qui en fait un matériau préféré dans des industries telles que l'aérospatiale et la marine. La formation d'une couche d'oxyde protectrice à la surface du titane améliore sa résistance à la corrosion, lui permettant de résister à l'exposition aux produits chimiques, à l'eau salée et à d'autres agents corrosifs.

Biocompatibilité

Dans les applications médicales, la biocompatibilité du titane garantit que les implants et les dispositifs ne provoquent pas de réactions indésirables dans le corps. Cette propriété est cruciale pour le succès des procédures chirurgicales et la longévité des implants médicaux. La capacité du titane à favoriser la guérison et l'intégration avec les tissus environnants en fait un choix préféré pour un large éventail d'applications médicales, des implants dentaires aux remplacements articulaires.

Versatilité

Les pièces en titane usinées peuvent être produites sous différentes formes et tailles, ce qui les rend adaptées à une large gamme d'applications. La polyvalence du titane permet aux fabricants de créer des composants personnalisés adaptés à des exigences spécifiques. Cette adaptabilité est particulièrement bénéfique dans les industries où les conceptions et spécifications uniques sont essentielles pour des performances optimales.

Tendances futures des pièces en titane usinées

Avancement de la technologie de fabrication

Alors que la technologie continue d'évoluer, les progrès des processus de fabrication devraient améliorer l'efficacité et la précision des pièces d'usinage en titane. Des innovations telles que la fabrication additive (impression 3D) sont explorées pour produire des composants de titane complexes avec des déchets réduits et une flexibilité de conception améliorée. La capacité de créer des géométries complexes qui étaient auparavant impossibles avec les méthodes d'usinage traditionnelles ouvrent de nouvelles possibilités pour la conception et la fonctionnalité des produits.

Demande accrue dans les industries émergentes

La demande de pièces en titane usinées devrait se développer dans les industries émergentes, notamment les énergies renouvelables et la robotique avancée. À mesure que ces secteurs se développent, la nécessité de composants légers et durables entraînera l'adoption du titane dans de nouvelles applications. Par exemple, l'utilisation du titane dans les composants d'éoliennes et les systèmes robotiques peut améliorer les performances et l'efficacité, contribuant à la durabilité globale de ces industries.

Considérations de durabilité

La durabilité devient un facteur critique dans la fabrication. L'industrie du titane explore les moyens de réduire son impact environnemental, notamment le recyclage de la ferraille en titane et le développement de méthodes de production plus durables. Cette concentration sur la durabilité influencera probablement l'avenir des pièces usinées en titane, car les fabricants cherchent à minimiser les déchets et la consommation d'énergie tout en conservant des normes de production de haute qualité.

Conclusion

Les pièces en titane usinées jouent un rôle vital dans diverses industries, offrant des propriétés uniques qui améliorent les performances et la durabilité. À mesure que les progrès technologiques et les nouvelles applications émergent, l'importance du titane dans la fabrication continuera de croître. Il est essentiel de comprendre les caractéristiques, les défis et les avantages des pièces usinées en titane pour les ingénieurs et les fabricants qui cherchent à tirer parti de ce matériau remarquable. La recherche et le développement en cours dans le traitement et les applications en titane conduiront sans aucun doute à des utilisations encore plus innovantes à l'avenir.

Questions et réponses connexes

1. Quelles sont les principales propriétés du titane?

Le titane est connu pour son rapport résistance / poids élevé, sa résistance à la corrosion et sa biocompatibilité, ce qui le rend adapté à diverses applications.

2. Comment est usiné en titane?

Le titane est généralement usiné en utilisant des techniques d'usinage, de fraisage, de virage et d'EDM CNC, qui permettent une mise en forme et une finition précises des pièces.

3. Quelles industries utilisent des pièces de titane usinées?

Les pièces en titane usinées sont largement utilisées dans les industries aérospatiales, médicales, automobiles et marines en raison de leurs propriétés uniques.

4. Quels sont les défis de l'usinage du titane?

Les défis comprennent une augmentation de l'usure des outils, la production de chaleur pendant l'usinage et la nécessité d'outils et de techniques de coupe spécialisés.

5. Quel est l'avenir des pièces en titane usinées?

L'avenir comprend les progrès de la technologie de fabrication, une demande accrue dans les industries émergentes et l'accent mis sur la durabilité dans les méthodes de production.