Menu de contenu

● Comprendre le forge en titane

>> Qu'est-ce que Titanium Forging?

>> Le processus de forge

>> Avantages de la forge en titane

● Applications de la forge de titane

>> Industrie aérospatiale

>> Dispositifs médicaux

>> Secteur automobile

>> Applications marines

● Fournisseurs en titane de premier plan

>> FPD Company

>> Redings de spécialité Weldaloy

>> TMS Titane

>> Perryman Company

>> Baoji Jufuti Non Ferrous Metals Co., Ltd.

● Conclusion

● Questions fréquemment posées

>> 1. Quelle est la différence entre la forge à chaud et le forge à froid?

>> 2. Pourquoi le titane est-il préféré dans les applications aérospatiales?

>> 3. Comment le processus de forgeage affecte-t-il les propriétés du titane?

>> 4. Quelles industries bénéficient des forgues en titane?

>> 5. Comment puis-je choisir un fournisseur de forgeage de titane fiable?

Le forgeage en titane est un processus critique dans la fabrication de composants hautes performances utilisés dans diverses industries, notamment l'aérospatiale, le médical et l'automobile. En tant que fournisseur de forgeage en titane, en comprenant les subtilités de ce processus, les avantages du titane et les principaux acteurs du marché sont essentiels pour les entreprises qui cherchent à s'approvisionner en titane de haute qualité. Cet article plonge dans le monde du forgeage en titane, explorant ses avantages, ses applications et les principaux fournisseurs de l'industrie.

Comprendre le forge en titane

Qu'est-ce que Titanium Forging?

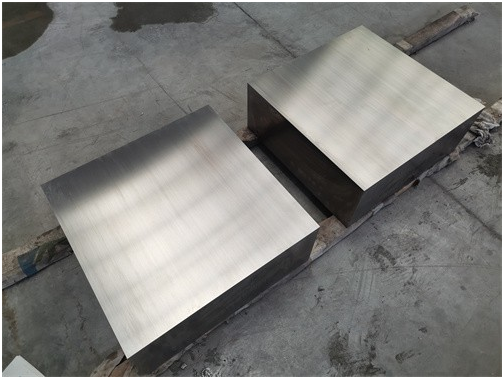

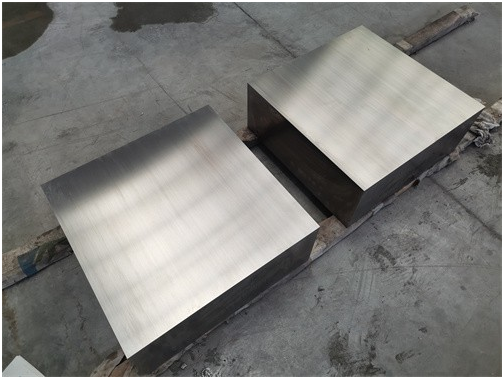

Le forgeage en titane est un processus de fabrication qui consiste à façonner le titane métal par rapport à l'application de forces de compression. Ce processus peut être effectué à différentes températures, ce qui entraîne différents types de pièces forts, notamment la forge à chaud et le forge à froid. L'objectif principal du forgeage en titane est d'améliorer les propriétés mécaniques du titane, la rendant plus forte et plus durable. Le processus de forgeage améliore non seulement la résistance du matériau, mais aussi sa résistance à la fatigue, ce qui est crucial pour les composants soumis à une charge cyclique. Cela rend les forgues en titane particulièrement utiles dans les applications où la fiabilité et les performances sont primordiales.

Le processus de forge

Le processus de forgeage en titane implique généralement plusieurs étapes clés:

1. Chauffage: Le titane est chauffé à une température spécifique, qui varie en fonction du type de forgeage effectué. Le forge à chaud nécessite des températures plus élevées, tandis que le forge à froid se fait à température ambiante ou proche. Le processus de chauffage est essentiel car il affecte la ductilité et l'ouvabilité du matériau, permettant de former des formes plus complexes sans se fissurer.

2. Façon: une fois chauffée, le titane est placé dans un dé-fanc, où il est façonné à l'aide d'un marteau ou d'une presse. Cette étape est cruciale car elle détermine les dimensions et propriétés finales de la partie forgée. Le processus de mise en forme peut être hautement automatisé, permettant la précision et la répétabilité de la production, ce qui est essentiel pour répondre aux normes strictes de l'industrie.

3. Collite: Après la mise en forme, le titane forgé est autorisé à refroidir, ce qui aide à stabiliser sa structure et à améliorer ses propriétés mécaniques. Le taux de refroidissement peut également influencer les propriétés finales du titane, avec un refroidissement contrôlé souvent utilisé pour atteindre les caractéristiques souhaitées.

4. Finition: La dernière étape implique l'usinage et la finition de la partie forgée pour répondre aux tolérances et aux exigences de surface spécifiques. Cela peut inclure des processus tels que le broyage, le polissage et le traitement de surface pour garantir que le produit final répond aux spécifications exactes requises pour son application prévue.

Avantages de la forge en titane

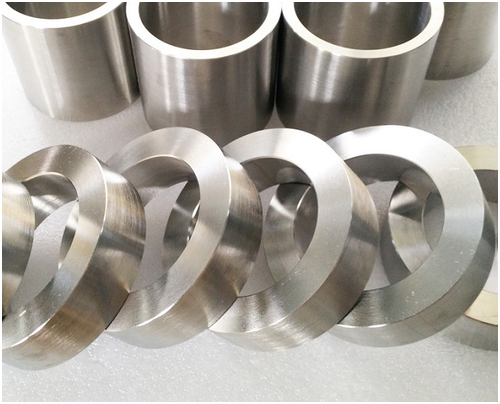

Le titane est connu pour son rapport force / poids exceptionnel, sa résistance à la corrosion et sa biocompatibilité. Ces propriétés en font un matériau idéal pour diverses applications. Les avantages du forgeage en titane comprennent:

- Force améliorée: le forgeage améliore la résistance du titane en affinant sa structure de grains, résultant en un produit final plus robuste. Cette amélioration est particulièrement importante dans les applications où une résistance élevée est nécessaire sans ajouter un poids excessif.

- Réduction du poids: le titane est nettement plus léger que l'acier, ce qui en fait un excellent choix pour les applications où le poids est un facteur critique, comme dans les composants aérospatiaux. La réduction du poids peut entraîner une amélioration de l'efficacité énergétique et des performances dans les véhicules et les avions.

- Résistance à la corrosion: la résistance naturelle du titane à la corrosion prolonge la durée de vie des composants forgés, ce qui les rend adaptés à des environnements difficiles. Cette propriété est particulièrement bénéfique dans les industries telles que le traitement marin et chimique, où l'exposition à des substances corrosives est courante.

- Polvalence: le titane peut être forgé dans un large éventail de formes et de tailles, permettant à la personnalisation de répondre aux besoins d'application spécifiques. Cette polyvalence permet aux fabricants de produire des géométries complexes qui sont souvent nécessaires dans les applications d'ingénierie avancée.

Applications de la forge de titane

Industrie aérospatiale

Dans le secteur aérospatial, les formes en titane sont utilisées dans divers composants, y compris les pièces du moteur, le train d'atterrissage et les éléments structurels. La nature légère et forte du titane le rend idéal pour réduire le poids global de l'avion, ce qui entraîne une amélioration de l'efficacité énergétique. De plus, la capacité de Titanium à résister à des températures et des pressions extrêmes le rend adapté aux applications critiques dans les moteurs à réaction et autres systèmes haute performance.

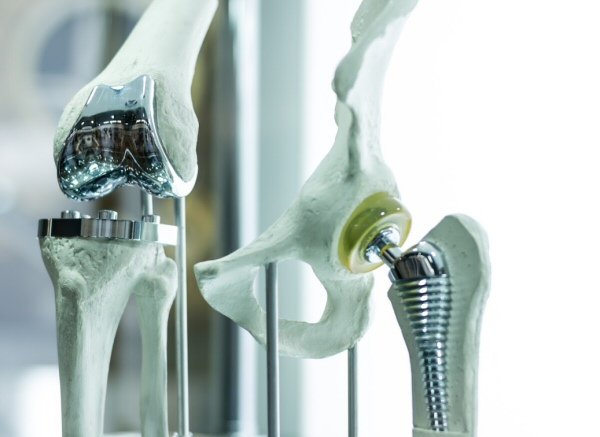

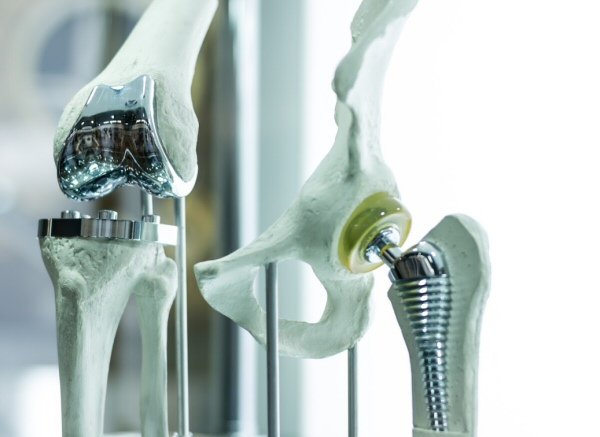

Dispositifs médicaux

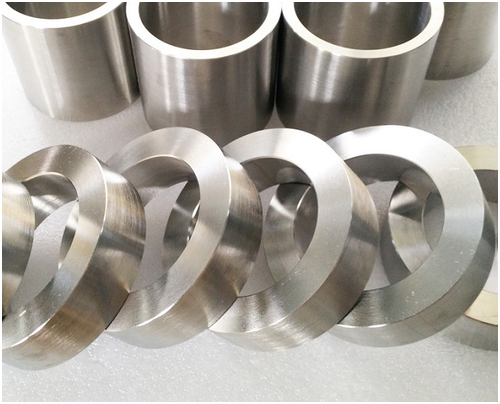

La biocompatibilité du titane en fait un matériau préféré pour les implants et les appareils médicaux. Des composants en titane forgés sont utilisés dans les implants orthopédiques, les implants dentaires et les instruments chirurgicaux, assurant la durabilité et la compatibilité avec le corps humain. L'utilisation du titane dans les applications médicales augmente, tirée par la demande croissante d'implants qui peuvent s'intégrer de manière transparente aux tissus biologiques tout en offrant des performances durables.

Secteur automobile

L'industrie automobile utilise des pièces fortes en titane dans des véhicules à haute performance, en particulier dans les composants qui nécessitent une forte résistance et un faible poids. Les applications incluent les systèmes d'échappement, les composants de suspension et les pièces du moteur. La tendance à des matériaux légers dans la conception automobile est entraîné par la nécessité d'une amélioration de l'efficacité énergétique et d'une réduction des émissions, ce qui fait du titane une option attrayante pour les fabricants.

Applications marines

La résistance du titane à la corrosion le rend adapté aux applications marines, y compris des composants pour les navires et les sous-marins. Les pièces en titane forgé peuvent résister aux environnements marins durs, assurant la longévité et la fiabilité. L'utilisation du titane dans les applications marines est particulièrement avantageuse dans les zones où les matériaux traditionnels peuvent échouer en raison de la corrosion, comme dans les environnements d'eau salée.

Fournisseurs en titane de premier plan

FPD Company

FPD Company est un éminent fournisseur de redoutables en titane, connu pour son engagement envers la qualité et la précision. Avec plus de 40 ans d'expérience, FPD propose une gamme de composants et d'assemblages en titane, en utilisant des techniques de fabrication avancées pour répondre aux besoins de diverses industries. Leur concentration sur l'innovation et le service client les a établies en tant que partenaire de confiance pour les entreprises à la recherche de produits en titane de haute qualité.

Redings de spécialité Weldaloy

Weldaloy se spécialise dans les pièces forts en titane personnalisés, fournissant des solutions sur mesure aux clients dans différents secteurs. Leur expertise dans le forgeage des alliages de titane garantit qu'ils peuvent répondre aux exigences spécifiques de force, de poids et de durabilité. L'engagement de Weldaloy envers la qualité et la satisfaction des clients en a fait un fournisseur préféré pour de nombreux fabricants de premier plan.

TMS Titane

TMS Titanium est un fournisseur bien établi et un distributeur de stockage de produits en titane, y compris les forgs. Ils offrent une large gamme de produits de Mill Titanium, garantissant que les clients ont accès à des matériaux de haute qualité pour leurs besoins de fabrication. L'inventaire étendu de TMS Titanium et le personnel compétent en font une ressource précieuse pour les entreprises qui cherchent à trouver des composants en titane.

Perryman Company

Perryman Company est un leader de l'industrie du titane depuis 1988, offrant des produits en titane de haute qualité et des services de forgeage. Leur engagement envers la qualité et l'innovation en a fait un fournisseur de confiance pour diverses applications. L'accent mis par Perryman sur la durabilité et l'approvisionnement responsable améliore encore leur réputation dans l'industrie.

Baoji Jufuti Non Ferrous Metals Co., Ltd.

Situé dans la 'Titanium Valley ' de Chine, Baoji Jufuti est l'un des principaux fabricants de produits en titane, y compris les pièces. Leurs installations avancées et leurs processus de contrôle de la qualité stricts garantissent qu'ils fournissent des composants de titane de premier ordre aux clients du monde entier. Les prix compétitifs et la capacité de Baoji Jufuti à répondre aux demandes de production à grande échelle en font un acteur clé du marché mondial du titane.

Conclusion

Le forgeage en titane est un processus vital qui améliore les propriétés du titane, ce qui le rend adapté à un large éventail d'applications. Alors que les industries continuent de rechercher des matériaux légers et durables, la demande de forgs en titane devrait croître. En comprenant les avantages du forgeage en titane et les principaux fournisseurs du marché, les entreprises peuvent prendre des décisions éclairées lors de l'approvisionnement en composants en titane. L'avenir de la forge en titane semble prometteur, avec des progrès continus dans les processus technologiques et de fabrication qui élargiront encore ses applications et ses capacités.

Questions fréquemment posées

1. Quelle est la différence entre la forge à chaud et le forge à froid?

Le forge à chaud consiste à façonner le métal à des températures élevées, ce qui facilite la déformation. Le forge à froid est effectué à température ambiante ou à proximité, résultant en un produit final plus fort en raison de l'efficacité des travaux. Le choix entre le forge chaud et le froid dépend des exigences spécifiques de l'application, y compris les propriétés mécaniques souhaitées et la complexité de la pièce produite.

2. Pourquoi le titane est-il préféré dans les applications aérospatiales?

Le titane est préféré dans les applications aérospatiales en raison de son rapport force / poids élevé, de sa résistance à la corrosion et de sa capacité à résister à des températures extrêmes. Ces propriétés sont essentielles pour garantir la sécurité et les performances des avions, où chaque once de poids économisé peut entraîner des améliorations significatives de l'efficacité énergétique et des coûts opérationnels globaux.

3. Comment le processus de forgeage affecte-t-il les propriétés du titane?

Le processus de forgeage affine la structure des grains du titane, améliorant sa résistance, sa ténacité et ses propriétés mécaniques globales. Cette amélioration est essentielle pour les applications où les composants sont soumis à une contrainte et à une fatigue élevées, car il aide à prévenir l'échec et à prolonger la durée de vie des pièces.

4. Quelles industries bénéficient des forgues en titane?

Des industries telles que l'aérospatiale, le médical, l'automobile et la marine bénéficient considérablement des forgues en titane en raison de leur nature légère et durable. La polyvalence du titane permet d'être utilisée dans un large éventail d'applications, ce qui en fait un matériau précieux dans plusieurs secteurs.

5. Comment puis-je choisir un fournisseur de forgeage de titane fiable?

Lors du choix d'un fournisseur de forgeage en titane, considérez leur expérience, leurs processus de contrôle de la qualité, ses certifications et leur capacité à répondre à vos besoins spécifiques. Il est également avantageux de rechercher des fournisseurs qui ont des antécédents éprouvés dans votre industrie et peuvent fournir des références de clients satisfaits.