Menú de contenido

● La evolución y el significado de las barras de aleación de titanio

● Desentrañando la composición y las propiedades de las barras de aleación de titanio

>> La alquimia de las aleaciones de titanio

>> Las notables propiedades de las barras de aleación de titanio

● El arte y la ciencia de la fabricación de bares de aleación de titanio

>> Desde materias primas hasta metal fundido

>> Formación de fusión y lingote: la base de la calidad

>> Forying: Formación de fuerza

>> Los matices del tratamiento térmico

>> Mecanizado y acabado de precisión

>> Control de calidad riguroso

● Las diversas aplicaciones de las barras de aleación de titanio

>> Aeroespacial: alcanzar nuevas alturas

>> Ingeniería médica y biomédica: mejora de la calidad de vida

>> Innovación automotriz: rendimiento y eficiencia de impulso

>> Ingeniería marina: conquistando los mares

>> Industrias de productos químicos y de procesos: dominar entornos extremos

● Superar los desafíos y dar forma al futuro de las barras de aleación de titanio

>> La búsqueda de la reducción de costos

>> Fabricación aditiva: una nueva frontera

>> Empujando los límites con un nuevo desarrollo de aleación

>> Abrazando la sostenibilidad

● Conclusión: la promesa duradera de barras de aleación de titanio

La evolución y el significado de las barras de aleación de titanio

Las barras de aleación de titanio se han convertido en un material que cambia el juego en el panorama de la ingeniería e industria moderna. Estos componentes notables representan la culminación de décadas de investigación y desarrollo metalúrgico, combinando las fortalezas inherentes de titanio con elementos de aleación cuidadosamente seleccionados para crear un material que empuja los límites de lo que es posible en aplicaciones avanzadas. A medida que nos embarcamos en esta exploración integral de las barras de aleación de titanio, profundizaremos en su composición, propiedades, procesos de fabricación y las innumerables formas en que están reformando varios sectores de tecnología e industria.

Desentrañando la composición y las propiedades de las barras de aleación de titanio

La alquimia de las aleaciones de titanio

En el corazón de las barras de aleación de titanio se encuentra una sofisticada combinación de elementos, con titanio que sirve como fundamento. El proceso de aleación implica la adición cuidadosa de elementos como aluminio, vanadio, molibdeno, circonio y otros, cada uno elegido por su capacidad para mejorar las propiedades específicas del material final. Esta combinación alquímica da como resultado una variedad de aleaciones, cada una adaptada para satisfacer las demandas de diferentes aplicaciones.

Las notables propiedades de las barras de aleación de titanio

Las barras de aleación de titanio cuentan con una impresionante variedad de propiedades que los distinguen en el mundo de la ciencia de los materiales:

Relación de fuerza / peso incomparable: quizás la característica más famosa de las barras de aleación de titanio es su relación excepcional de fuerza / peso. Ofrecen fuerza comparable a muchos aceros, pero a aproximadamente la mitad del peso, una característica que abre nuevas posibilidades en diseño e ingeniería en varios campos.

Resistencia a la corrosión superior: la formación de una capa de óxido estable y autocuración en la superficie de las barras de aleación de titanio proporciona una protección notable contra la corrosión. Este mecanismo de defensa natural permite que estos materiales mantengan su integridad incluso en entornos altamente agresivos, desde agua salada hasta productos químicos industriales.

Rendimiento de alta temperatura: muchas aleaciones de titanio exhiben una excelente estabilidad y retención de resistencia a temperaturas elevadas. Esta propiedad los hace invaluables en aplicaciones como motores aeroespaciales, donde los materiales deben soportar condiciones térmicas extremas sin comprometer la integridad estructural.

Biocompatibilidad: ciertas aleaciones de titanio muestran una biocompatibilidad sobresaliente, lo que significa que pueden coexistir armoniosamente con el tejido vivo. Esta propiedad ha revolucionado el campo de los implantes médicos, lo que permite el desarrollo de prótesis y dispositivos de larga duración y bien tolerados.

Estabilidad dimensional: el bajo coeficiente de expansión térmica exhibida por las barras de aleación de titanio asegura cambios dimensionales mínimos en un amplio rango de temperatura. Esta estabilidad es crucial en las aplicaciones de ingeniería de precisión donde el mantenimiento de dimensiones exactas es primordial.

Resistencia a la fatiga: las barras de aleación de titanio demuestran una resistencia excepcional a la fatiga, lo que les permite soportar los ciclos de estrés repetidos sin falla. Esta propiedad es particularmente valiosa en aplicaciones que involucran carga cíclica, como componentes de aeronaves o piezas automotrices de alto rendimiento.

Rendimiento criogénico: a diferencia de muchos materiales que se vuelven frágiles a temperaturas extremadamente bajas, ciertas aleaciones de titanio mantienen su ductilidad y resistencia en condiciones criogénicas. Esto los hace adecuados para su uso en aplicaciones espaciales y tecnologías superconductoras.

El arte y la ciencia de la fabricación de bares de aleación de titanio

La producción de barras de aleación de titanio es un proceso complejo que combina tecnología de vanguardia con un control y experiencia precisos.

Desde materias primas hasta metal fundido

El viaje comienza con la extracción de titanio de sus minerales, principalmente rutilo e ilmenita. El proceso Kroll, desarrollado en la década de 1940, sigue siendo el método principal para producir metal de titanio puro. Una vez que se obtiene titanio puro, se combina con elementos de aleación en proporciones precisas.

Formación de fusión y lingote: la base de la calidad

El proceso de aleación se lleva a cabo en hornos sofisticados utilizando técnicas como la remeliación del arco al vacío (VAR) o la fusión del haz de electrones (EBM). Estos métodos aseguran la mayor pureza y homogeneidad en la composición de la aleación, crítica para lograr propiedades consistentes en el producto final.

Forying: Formación de fuerza

Los lingotes solidificados experimentan extensos procesos de forjado, donde se calientan y forman a una inmensa presión. Este paso es crucial no solo para lograr la forma de la barra deseada sino también para refinar la estructura de grano del material, influyendo directamente en sus propiedades mecánicas.

Los matices del tratamiento térmico

El tratamiento térmico es una fase crítica en la producción de barras de aleación de titanio, lo que permite a los metalurgistas ajustar la microestructura y las propiedades del material. Los procesos como el tratamiento de la solución, el envejecimiento y el recocido se emplean en varias combinaciones para lograr el equilibrio óptimo de fuerza, ductilidad y otras características deseadas.

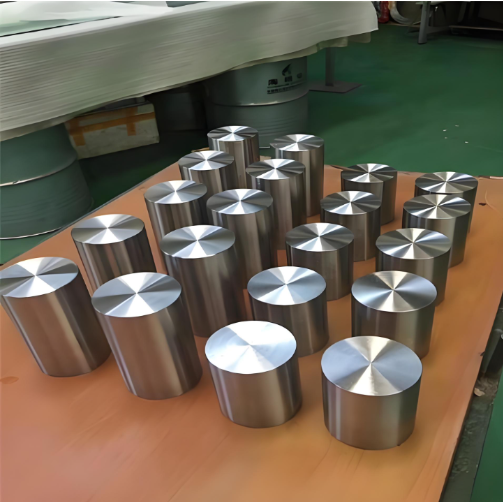

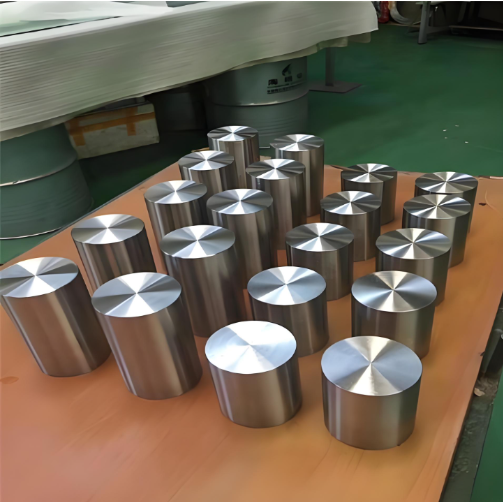

Mecanizado y acabado de precisión

Las etapas finales de producción implican operaciones de mecanizado precisas para lograr las dimensiones y el acabado superficial requeridos. Las máquinas CNC avanzadas, a menudo equipadas con herramientas especializadas diseñadas específicamente para trabajar con aleaciones de titanio, se utilizan para garantizar la precisión y la consistencia.

Control de calidad riguroso

A lo largo del proceso de fabricación, las barras de aleación de titanio experimentan pruebas extensas y medidas de control de calidad. Esto incluye métodos de prueba no destructivos, como la inspección ultrasónica y las pruebas de corrienteult, así como pruebas destructivas en piezas de muestra para verificar las propiedades mecánicas y la composición química.

Las diversas aplicaciones de las barras de aleación de titanio

Las propiedades únicas de las barras de aleación de titanio han llevado a su adopción en una impresionante gama de industrias y aplicaciones.

Aeroespacial: alcanzar nuevas alturas

En la industria aeroespacial, las barras de aleación de titanio juegan un papel crucial en la presentación de los límites del vuelo:

Estructuras de fuselaje: las aleaciones de titanio se usan ampliamente en la construcción de componentes críticos de fuselaje, incluidas estructuras de ala, marcos de fuselaje y mamparos.

Componentes del motor: la alta resistencia y la resistencia a la temperatura de las aleaciones de titanio los hacen ideales para piezas de motor a reacción, como cuchillas del ventilador, discos de compresor y componentes de turbina.

Gollo de aterrizaje: la relación de fuerza / peso excepcional de las barras de aleación de titanio permite la creación de sistemas de tren de aterrizaje robustos pero livianos.

Sujetadores y accesorios: se utilizan sujetadores y accesorios de aleación de titanio especializados en todas las aeronaves para reducir el peso mientras se mantiene la integridad estructural.

Ingeniería médica y biomédica: mejora de la calidad de vida

La biocompatibilidad de ciertas aleaciones de titanio ha revolucionado el campo de los implantes y dispositivos médicos:

Implantes ortopédicos: las barras de aleación de titanio son el material de elección para los reemplazos de cadera, las articulaciones de la rodilla y las jaulas de fusión espinal, que ofrecen estabilidad a largo plazo y promueven la integración ósea.

Implantes dentales: el uso de aleaciones de titanio en implantes dentales ha mejorado dramáticamente la longevidad y la tasa de éxito de los reemplazos de dientes.

Dispositivos cardiovasculares: desde los componentes de la válvula cardíaca hasta las carcasas de los marcapasos, las aleaciones de titanio proporcionan la fuerza y la biocompatibilidad necesaria para los dispositivos cardíacos críticos.

Instrumentos quirúrgicos: la naturaleza ligera y la resistencia a la corrosión de los instrumentos de aleación de titanio mejoran la precisión quirúrgica y la durabilidad.

Innovación automotriz: rendimiento y eficiencia de impulso

A medida que la industria automotriz se esfuerza por una mayor eficiencia y rendimiento, las barras de aleación de titanio están encontrando una mayor aplicación:

Componentes del motor: las bielas de conexión de aleación de titanio, las válvulas y los resortes de válvulas ofrecen reducción de peso y un mejor rendimiento de alta temperatura.

Sistemas de suspensión: el uso de aleaciones de titanio en los componentes de suspensión reduce el peso no superado, mejora el manejo del vehículo y la calidad de conducción.

Sistemas de escape: los sistemas de escape de aleación de titanio proporcionan ahorros de peso y una mejor gestión del calor, particularmente en vehículos de alto rendimiento.

Aplicaciones de carreras: en los deportes de motor, los componentes de aleación de titanio se utilizan ampliamente para maximizar el rendimiento dentro de las estrictas regulaciones de peso.

Ingeniería marina: conquistando los mares

La resistencia a la corrosión de las barras de aleación de titanio los hace invaluables en aplicaciones marinas:

Sistemas de propulsión: los ejes y componentes de la hélice de aleación de titanio ofrecen una resistencia superior a la corrosión del agua salada.

Equipo de desalinización: la capacidad de resistir entornos de cloruro agresivos hace que las aleaciones de titanio sean ideales para su uso en componentes de la planta de desalinización.

Estructuras en alta mar: desde plataformas petroleras hasta equipos de investigación submarina, las barras de aleación de titanio proporcionan durabilidad en condiciones marinas duras.

Aplicaciones navales: los vasos navales utilizan aleaciones de titanio en varios componentes para reducir el peso y mejorar la resistencia a la corrosión.

Industrias de productos químicos y de procesos: dominar entornos extremos

En el procesamiento químico y las industrias relacionadas, las barras de aleación de titanio se destacan en el manejo de sustancias agresivas y condiciones extremas:

Intercambiadores de calor: la resistencia a la corrosión y las propiedades térmicas de las aleaciones de titanio los hacen ideales para construir intercambiadores de calor eficientes y duraderos.

Vensas de reacción: los reactores de aleación de titanio pueden soportar una amplia gama de productos químicos corrosivos y altas temperaturas.

Bombas y válvulas: los componentes hechos de barras de aleación de titanio ofrecen una vida útil prolongada en entornos químicos agresivos.

Sistemas de tuberías: la tubería de aleación de titanio proporciona un rendimiento confiable a largo plazo en el transporte de fluidos corrosivos.

Superar los desafíos y dar forma al futuro de las barras de aleación de titanio

Si bien las barras de aleación de titanio ya han tenido impactos significativos en varias industrias, la investigación y el desarrollo en curso apuntan a abordar los desafíos existentes y desbloquear nuevas posibilidades.

La búsqueda de la reducción de costos

Una de las principales barreras para la adopción aún más amplia de barras de aleación de titanio es su costo relativamente alto en comparación con los materiales más comunes. Los esfuerzos para abordar esto incluyen:

Métodos de extracción mejorados: la investigación sobre procesos de extracción de titanio más eficientes, como el proceso FFC Cambridge, tiene como objetivo reducir la energía y el costo asociados con la producción de titanio.

Técnicas de fabricación avanzada: el desarrollo de métodos de fabricación de forma cercana a la red, que incluyen metalurgia en polvo y fabricación aditiva, promete reducir los desechos de materiales y los costos de procesamiento.

Innovaciones de reciclaje: las nuevas técnicas para reciclar el chatarra de aleación de titanio y reprocesarlo en material de alta calidad podrían reducir significativamente los costos de las materias primas.

Fabricación aditiva: una nueva frontera

El auge de las tecnologías de fabricación aditiva está abriendo nuevas posibilidades para la producción y aplicación de la barra de aleación de titanio:

Geometrías complejas: la impresión 3D permite la creación de componentes de aleación de titanio con intrincadas estructuras internas y diseños optimizados que anteriormente eran imposibles de fabricar.

Personalización: la fabricación aditiva permite la producción de piezas de aleación de titanio a medida, particularmente valiosas en aplicaciones médicas para implantes específicos del paciente.

Prototipos rápidos: la capacidad de producir rápidamente piezas prototipo de aleaciones de titanio acelera el desarrollo y las pruebas de nuevos diseños.

Empujando los límites con un nuevo desarrollo de aleación

Los metalurgistas y los científicos de materiales continúan explorando las nuevas composiciones de aleación de titanio para enfrentar desafíos y aplicaciones emergentes:

Aleaciones de alta temperatura: el desarrollo de aluminidos de titanio y otras aleaciones avanzadas tienen como objetivo impulsar los límites de temperatura del uso de titanio aún más, abriendo nuevas posibilidades en aplicaciones aeroespaciales e industriales.

Aleaciones bioactivas: investigación sobre aleaciones de titanio que promueven activamente el crecimiento óseo y la integración de tejidos promete mejorar el rendimiento de los implantes médicos.

Aleaciones inteligentes: la exploración de las aleaciones de memoria de forma basadas en titanio y otros materiales funcionales podrían conducir a nuevas aplicaciones en actuadores y estructuras adaptativas.

Abrazando la sostenibilidad

A medida que las preocupaciones ambientales toman el centro del escenario, la industria de aleación de titanio se está centrando en prácticas sostenibles:

Producción de eficiencia energética: el desarrollo de procesos de fundición y refinación de baja energía tiene como objetivo reducir la huella de carbono de la producción de aleación de titanio.

Reciclaje de circuito cerrado: los avances en las tecnologías de reciclaje buscan crear una economía más circular para las aleaciones de titanio, lo que reduce la dependencia de la extracción primaria de mineral.

Evaluación del ciclo de vida: un mayor enfoque en todo el ciclo de vida de los productos de aleación de titanio, desde la producción hasta el final de la vida, está impulsando mejoras en la sostenibilidad general.

Conclusión: la promesa duradera de barras de aleación de titanio

Mientras miramos hacia el futuro, está claro que Las barras de aleación de titanio continuarán desempeñando un papel fundamental en el avance de la tecnología y la ingeniería en numerosos campos. Su combinación única de propiedades (resistencia, ligereza, resistencia a la corrosión y biocompatibilidad) los coloca a la vanguardia de la innovación de la ciencia de los materiales. Desde permitir viajes aéreos más eficientes y revolucionar los tratamientos médicos hasta alimentar la próxima generación de tecnología automotriz y resistir los entornos industriales más duros, las barras de aleación de titanio son realmente un material para la era moderna y más allá.

La investigación y el desarrollo en curso en la tecnología de aleación de titanio prometen superar las limitaciones actuales y desbloquear aún más aplicaciones potenciales. A medida que los procesos de producción se vuelven más eficientes y se desarrollan nuevas composiciones de aleación, podemos esperar ver las aleaciones de titanio que penetran aún más en las aplicaciones cotidianas, lo que lleva sus propiedades excepcionales a los desafíos de los siglos XXI y más allá.

En esencia, las barras de aleación de titanio representan más que un material; encarnan el espíritu de innovación y la búsqueda implacable de la excelencia en la ingeniería. A medida que continuamos superando los límites de lo que es posible en tecnología e industria, las barras de aleación de titanio sin duda permanecerán a la vanguardia, permitiendo avances y moldeando el mundo que nos rodea de una manera que solo comenzamos a imaginar.