Menú de contenido

● Aplicaciones de los codos de titanio

● Proceso de fabricación de los codos de titanio

● Ventajas de los codos de titanio

● Desventajas de los codos de titanio

● Comparación con otros materiales

● Conclusión

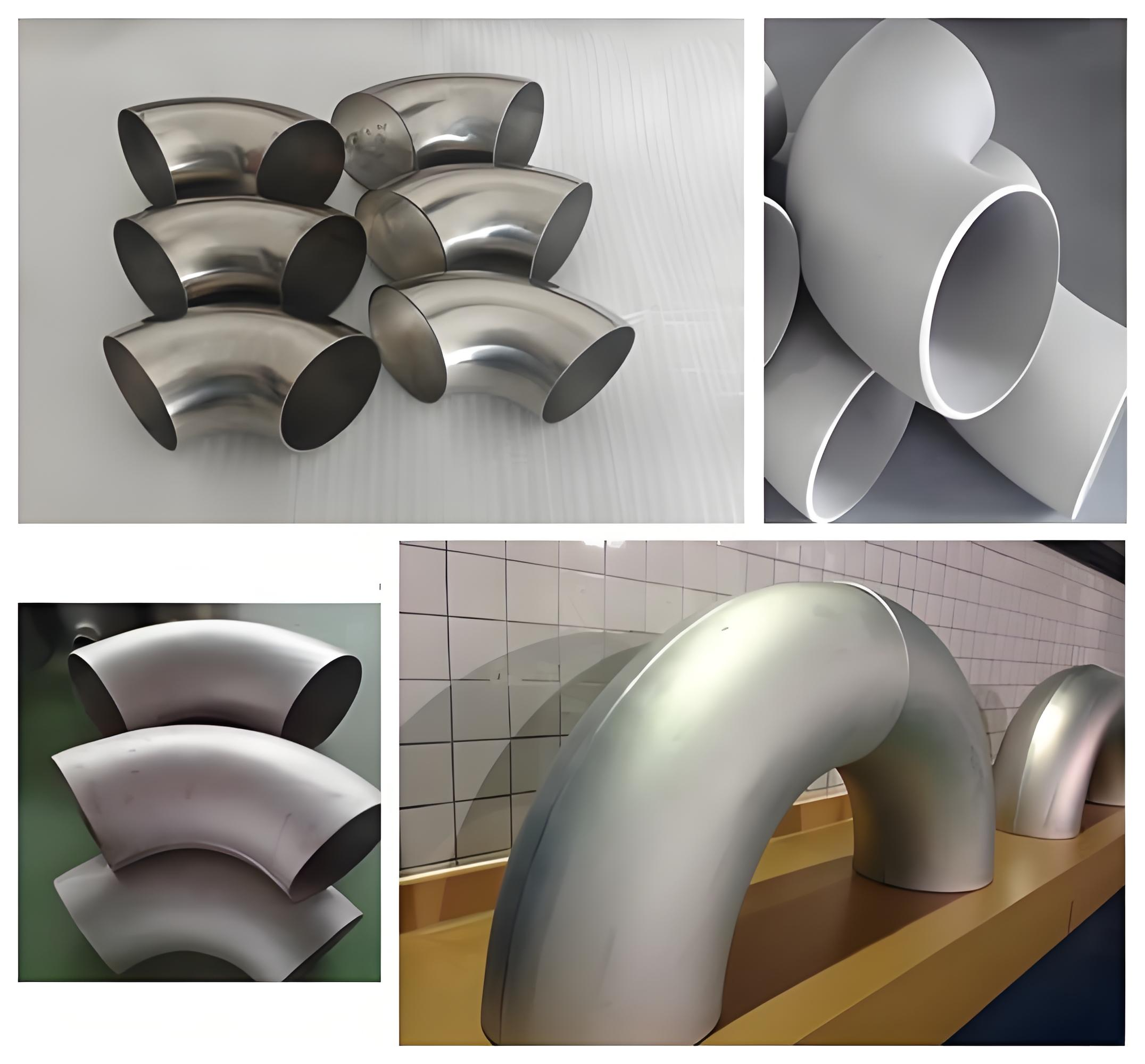

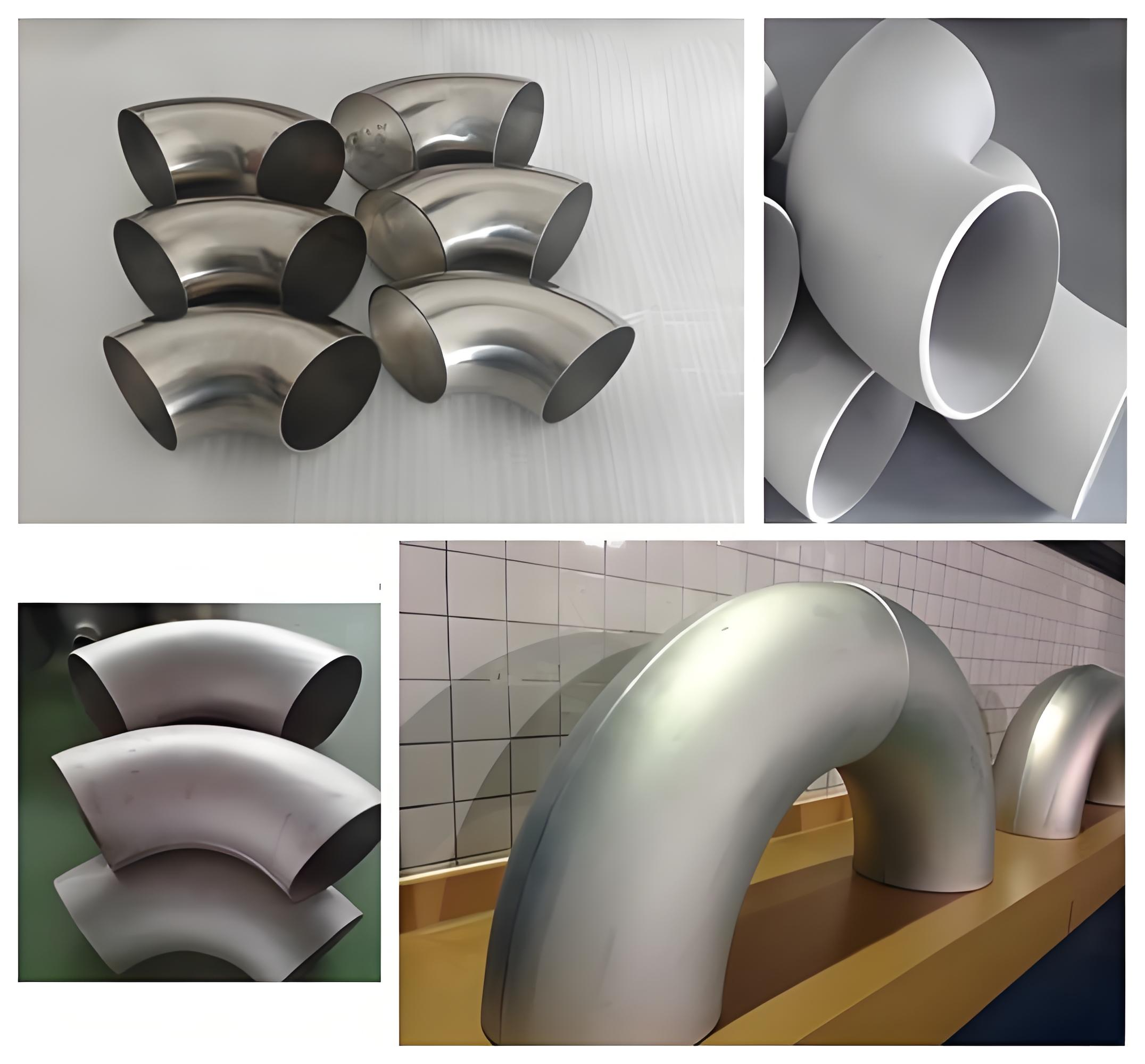

Los codos de titanio se están convirtiendo cada vez más en una opción popular en varias industrias debido a sus propiedades y ventajas únicas. Este artículo profundiza en las aplicaciones, procesos de fabricación, ventajas, desventajas y comparaciones con otros materiales, proporcionando una descripción completa de los codos de titanio.

Aplicaciones de los codos de titanio

Los codos de titanio se utilizan en una amplia gama de aplicaciones en diferentes sectores. Su fuerza, naturaleza liviana y resistencia a la corrosión los hacen ideales para varios usos.

En la industria aeroespacial, los codos de titanio son esenciales para los sistemas de tuberías que transportan combustible y fluidos hidráulicos. Su capacidad para soportar temperaturas y presiones extremas asegura la seguridad y la eficiencia de las operaciones de aeronaves.

En la industria del procesamiento químico, los codos de titanio son favorecidos por su resistencia a sustancias corrosivas. Se usan comúnmente en tuberías que manejan productos químicos agresivos, asegurando la longevidad y reduciendo los costos de mantenimiento.

El campo médico también se beneficia de los codos de titanio, particularmente en instrumentos quirúrgicos e implantes. La biocompatibilidad del titanio lo hace adecuado para su uso en el cuerpo humano, minimizando el riesgo de rechazo e infección.

Además, los codos de titanio se utilizan en aplicaciones marinas, donde la exposición al agua salada puede conducir a una corrosión rápida de otros materiales. Su durabilidad asegura que las estructuras marinas y los vasos mantengan su integridad con el tiempo.

Proceso de fabricación de los codos de titanio

El proceso de fabricación de los codos de titanio implica varios pasos clave para garantizar una alta calidad y rendimiento.

El proceso generalmente comienza con la selección de aleación de titanio, que se elige en función de los requisitos específicos de la aplicación. Las aleaciones comunes incluyen TI-6Al-4V, conocida por su excelente relación de resistencia / peso y resistencia a la corrosión.

Una vez que se selecciona la aleación, el titanio se derrite y se forma en un tocho. Este billet se calienta y se forma en la configuración del codo deseada utilizando técnicas como forja o flexión.

Después de dar forma, los codos experimentan una serie de tratamientos para mejorar sus propiedades. El tratamiento térmico a menudo se aplica para mejorar la resistencia y la ductilidad, mientras que los tratamientos superficiales pueden usarse para mejorar la resistencia a la corrosión.

El control de calidad es un aspecto crítico del proceso de fabricación. Cada codo de titanio está sujeto a pruebas rigurosas para garantizar que cumpla con los estándares y especificaciones de la industria. Esto incluye métodos de prueba no destructivos para detectar fallas o defectos internos.

Ventajas de los codos de titanio

Los codos de titanio ofrecen numerosas ventajas que los convierten en una opción preferida en varias aplicaciones.

Uno de los beneficios más significativos es su relación excepcional de fuerza / peso. El titanio es mucho más ligero que el acero, pero puede soportar cargas similares o aún mayores. Esta característica es particularmente ventajosa en las industrias donde la reducción de peso es crucial, como el aeroespacial.

La resistencia a la corrosión es otra ventaja importante de los codos de titanio. Pueden soportar ambientes hostiles, incluida la exposición a productos químicos y agua salada, sin sucumbir al óxido o de la degradación. Esta propiedad extiende la vida útil de los sistemas de tuberías y reduce los costos de mantenimiento.

Los codos de titanio también exhiben una excelente estabilidad térmica. Pueden mantener su integridad estructural a temperaturas extremas, haciéndolas adecuadas para aplicaciones de alta temperatura.

Además, el titanio es biocompatible, lo cual es esencial en aplicaciones médicas. El uso de codos de titanio en instrumentos e implantes quirúrgicos minimiza el riesgo de reacciones adversas en el cuerpo humano.

Desventajas de los codos de titanio

A pesar de sus muchas ventajas, los codos de titanio también tienen algunas desventajas que deberían considerarse.

Uno de los principales inconvenientes es el costo. El titanio es más caro que otros materiales, como el acero inoxidable o el acero al carbono. Esta mayor inversión inicial puede ser una barrera para algunas industrias, particularmente aquellas con presupuestos ajustados.

Otra desventaja es la dificultad para mecanizar el titanio. El material es más difícil y más difícil de trabajar que otros metales, lo que puede conducir a mayores costos de fabricación y tiempos de entrega más largos. A menudo se requieren herramientas y técnicas especializadas para lograr la precisión deseada.

Además, mientras que los codos de titanio son resistentes a la corrosión, aún pueden ser susceptibles a ciertos tipos de corrosión, como la corrosión galvánica cuando están en contacto con metales diferentes. Las consideraciones adecuadas de selección de materiales y diseño son esenciales para mitigar este riesgo.

Comparación con otros materiales

Al comparar los codos de titanio con los hechos de otros materiales, entran en juego varios factores.

El acero inoxidable es una alternativa común al titanio. Si bien el acero inoxidable también es resistente a la corrosión y es fuerte, es más pesado que el titanio. En aplicaciones donde el peso es un factor crítico, los codos de titanio pueden ser la mejor opción. Sin embargo, el acero inoxidable es generalmente más asequible y más fácil de mecanizar, por lo que es una opción popular para muchas industrias.

El acero al carbono es otra alternativa, conocida por su resistencia y asequibilidad. Sin embargo, el acero al carbono es propenso a la óxido y la corrosión, especialmente en ambientes hostiles. Esto hace que los codos de titanio sean una opción superior para aplicaciones donde la resistencia a la corrosión es primordial.

En el ámbito de los plásticos, los materiales como PVC y CPVC a menudo se usan para los sistemas de tuberías. Si bien estos materiales son livianos y resistentes a la corrosión, carecen de la fuerza y la durabilidad del titanio. En aplicaciones de alta presión o alta temperatura, los codos de titanio superan las alternativas de plástico.

Conclusión

En conclusión, Los codos de titanio son un componente versátil y valioso en varias industrias. Sus propiedades únicas, que incluyen resistencia, naturaleza liviana y resistencia a la corrosión, las convierten en una opción ideal para aplicaciones que van desde dispositivos aeroespaciales hasta dispositivos médicos. Si bien vienen con algunas desventajas, como mayores costos y desafíos de mecanizado, los beneficios a menudo superan estos inconvenientes. A medida que las industrias continúan buscando materiales que ofrezcan rendimiento y longevidad, es probable que los codos de titanio sigan siendo una opción preferida para muchas aplicaciones.