Menú de contenido

● Comprender la chapa de titanio

>> Propiedades de la chapa de titanio

>> Procesos de fabricación para chapa de titanio

>> Factores que afectan el grosor de la chapa de titanio

● Aplicaciones de chapa de titanio

>> Industria aeroespacial

>> Industria automotriz

>> Industria médica

>> Aplicaciones químicas e industriales

● Desafíos y consideraciones en la selección de espesor de chapa de titanio

>> Balanceando el rendimiento y el costo

>> Limitaciones de formabilidad y fabricación

>> Consideraciones de soldadura y unión

>> Acabado superficial y estética

>> Gestión térmica

● Tendencias futuras en el grosor de la chapa de titanio

>> Desarrollo de aleación avanzada

>> Fabricación aditiva

>> Titanio nanoestructurado

>> Materiales híbridos

>> Simulación y modelado mejorados

● Conclusión

Comprender la chapa de titanio

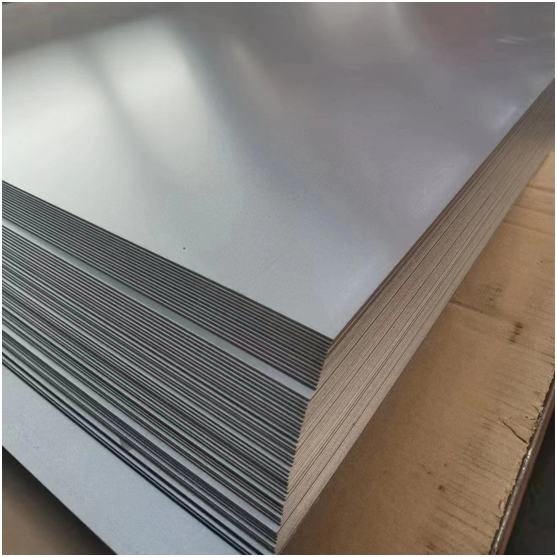

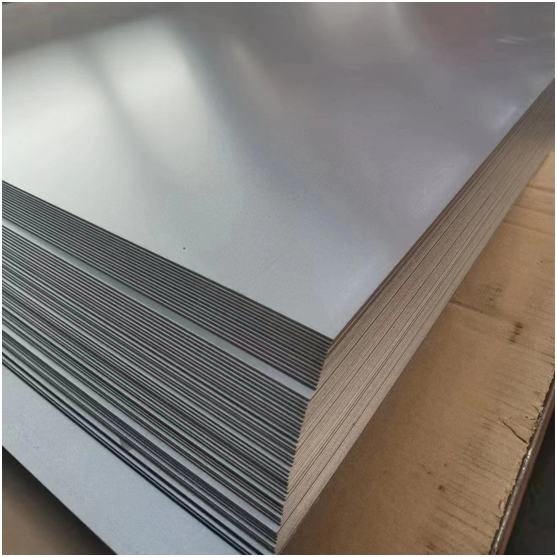

La chapa de titanio es un material notable que ha ganado una popularidad significativa en varias industrias debido a sus propiedades excepcionales. Este metal liviano pero fuerte ha revolucionado los procesos de fabricación y los diseños de productos en aplicaciones aeroespaciales, automotrices, médicas e industriales. Para apreciar completamente la importancia del grosor de la chapa de titanio, es crucial profundizar en las propiedades, los procesos de fabricación y las aplicaciones de este material versátil.

Propiedades de la chapa de titanio

La chapa de titanio cuenta con una impresionante variedad de propiedades que lo hacen altamente deseable para numerosas aplicaciones. Estas propiedades incluyen:

Relación de alta resistencia / peso: el titanio es conocido por su fuerza excepcional al tiempo que mantiene un peso relativamente bajo. Esta característica lo hace particularmente valioso en las industrias donde la reducción de peso es crucial, como la fabricación aeroespacial y automotriz.

Excelente resistencia a la corrosión: la capacidad natural del titanio para formar una capa de óxido protectora en su superficie proporciona una resistencia sobresaliente a la corrosión, incluso en ambientes hostiles. Esta propiedad lo hace ideal para su uso en equipos de procesamiento químico, aplicaciones marinas y refinación de aceite.

Buena formabilidad: dependiendo del grado y el grosor, la chapa de titanio se puede formar en varias formas y estructuras, lo que permite posibilidades de diseño versátiles.

Biocompatibilidad: el titanio está bien tolerado por el cuerpo humano, lo que lo convierte en una excelente opción para implantes y dispositivos médicos.

Alta resistencia a la temperatura: el titanio conserva su resistencia a temperaturas elevadas, por lo que es adecuada para aplicaciones que implican una alta exposición al calor.

Baja expansión térmica: el bajo coeficiente de expansión térmica del material contribuye a su estabilidad dimensional en una amplia gama de temperaturas.

Procesos de fabricación para chapa de titanio

La producción de chapa de titanio implica varios procesos complejos que influyen directamente en su grosor y propiedades generales. Algunas técnicas de fabricación clave incluyen:

Rolling en caliente: este proceso implica calentar el titanio a altas temperaturas y pasarlo a través de los rodillos para reducir su grosor. El rodamiento caliente es particularmente importante para las hojas más gruesas y ayuda a mejorar la formabilidad del material.

Rolling en frío: después de la rodadura caliente, la lámina de titanio puede sufrir un rodaje en frío para reducir aún más su grosor y mejorar el acabado de la superficie. Este proceso también mejora la fuerza del material a través del endurecimiento del trabajo.

Recocido: los procesos de tratamiento térmico como el recocido se utilizan para aliviar las tensiones internas y optimizar las propiedades del material, asegurando un rendimiento constante en diferentes espesores.

Acabado superficial: se pueden aplicar varios tratamientos superficiales a las láminas de titanio para mejorar su apariencia, resistencia a la corrosión u otras propiedades específicas.

Factores que afectan el grosor de la chapa de titanio

Varios factores juegan un papel crucial en la determinación del grosor apropiado de la chapa de titanio para diferentes aplicaciones:

Requisitos de resistencia: el uso previsto de la chapa de titanio a menudo dicta su grosor requerido. Las aplicaciones que exigen una mayor resistencia pueden requerir hojas más gruesas para soportar mayores cargas o tensiones.

Consideraciones de peso: en las industrias donde la reducción de peso es primordial, como aeroespacial, los ingenieros deben equilibrar cuidadosamente la necesidad de resistencia con el deseo de minimizar el peso. Esto a menudo conduce al uso de hojas de titanio más delgadas en combinación con técnicas de diseño avanzadas.

Formabilidad: el grosor de la chapa de titanio puede afectar significativamente su formabilidad. Las láminas más delgadas son generalmente más fáciles de formar en formas complejas, mientras que las hojas más gruesas pueden requerir procesos de formación más especializados.

Resistencia a la corrosión: si bien el titanio es inherentemente resistente a la corrosión, el grosor de la lámina puede afectar la longevidad general del componente en entornos corrosivos. Las hojas más gruesas pueden proporcionar una vida útil más larga en condiciones extremadamente agresivas.

Consideraciones de costos: el titanio es un material relativamente caro, y su costo aumenta con el grosor. Por lo tanto, los factores económicos a menudo juegan un papel en la determinación del grosor óptimo de la hoja para una aplicación dada.

Capacidades de fabricación: los equipos y la experiencia de fabricación disponibles pueden limitar la gama de espesores que se pueden producir o trabajar de manera efectiva.

Aplicaciones de chapa de titanio

Las propiedades únicas de la chapa de titanio lo hacen adecuado para una amplia gama de aplicaciones en varias industrias. El grosor de la hoja a menudo juega un papel crucial en la determinación de su idoneidad para usos específicos.

Industria aeroespacial

En el sector aeroespacial, la chapa de titanio se usa ampliamente debido a su alta relación resistencia / peso y un excelente rendimiento a temperaturas elevadas. Algunas aplicaciones comunes incluyen:

Paneles de piel de la aeronave: las láminas de titanio más delgadas se utilizan para crear paneles exteriores livianos pero fuertes para aviones.

Componentes del motor: se emplean varios espesores de chapa de titanio en la construcción de piezas del motor, incluidas las cuchillas del compresor y los sistemas de escape.

Elementos estructurales: las láminas de titanio más gruesas pueden usarse para componentes estructurales críticos que requieren alta resistencia y resistencia a la fatiga.

Industria automotriz

La industria automotriz ha adoptado cada vez más chapa de titanio para mejorar el rendimiento del vehículo y la eficiencia de combustible. Las aplicaciones en este sector incluyen:

Sistemas de escape: las láminas delgadas de titanio se utilizan para crear componentes de escape livianos y resistentes a la corrosión.

Componentes de suspensión: las láminas de titanio más gruesas se pueden emplear en la fabricación de resortes y otras piezas de suspensión para reducir el peso no superado.

Paneles del cuerpo: en vehículos de alto rendimiento, la lámina de titanio de espesores variables se puede usar para paneles del cuerpo para lograr la reducción de peso sin comprometer la resistencia.

Industria médica

La biocompatibilidad y la resistencia a la corrosión del titanio lo convierten en una excelente opción para aplicaciones médicas. El grosor de la chapa de titanio utilizado en este campo varía según los requisitos específicos:

Implantes: las láminas de titanio delgadas a menudo se usan para crear implantes personalizados para la reconstrucción craneofacial y otros procedimientos quirúrgicos.

Prostesis: se emplean varios espesores de chapa de titanio en la construcción de extremidades protésicas y articulaciones, equilibrio de resistencia y consideraciones de peso.

Instrumentos quirúrgicos: las láminas de titanio de diferentes espesores se utilizan para fabricar herramientas quirúrgicas duraderas y livianas.

Aplicaciones químicas e industriales

La resistencia a la corrosión de la chapa de titanio lo hace valioso en varios entornos industriales:

Intercambiadores de calor: las láminas delgadas de titanio se utilizan para crear placas de intercambiador de calor eficientes y duraderas.

Equipo de procesamiento químico: las láminas de titanio más gruesas se pueden emplear en la construcción de tanques, vasos y tuberías para manejar productos químicos corrosivos.

Plantas de desalinización: la chapa de titanio de varios espesores se usa en la fabricación de componentes expuestos al agua salada y otros entornos corrosivos.

Desafíos y consideraciones en la selección de espesor de chapa de titanio

Si bien la chapa de titanio ofrece numerosas ventajas, hay varios desafíos y consideraciones a tener en cuenta al seleccionar el grosor apropiado para una aplicación determinada:

Balanceando el rendimiento y el costo

Uno de los principales desafíos para trabajar con la chapa de titanio es encontrar el equilibrio óptimo entre los requisitos de rendimiento y las consideraciones de costos. Las láminas más gruesas generalmente ofrecen una mayor resistencia y durabilidad, pero tienen un costo material más alto. Los ingenieros y diseñadores deben evaluar cuidadosamente las necesidades específicas de cada aplicación para determinar el grosor más rentable que cumpla con todos los criterios de rendimiento.

Limitaciones de formabilidad y fabricación

El grosor de la chapa de titanio puede afectar significativamente su formabilidad y los procesos de fabricación necesarios para darle forma. Las hojas más delgadas son generalmente más fáciles de formar, pero pueden no proporcionar suficiente fuerza para ciertas aplicaciones. Por el contrario, las hojas más gruesas pueden ofrecer una mayor fuerza, pero pueden ser más difíciles de formar en formas complejas. Los fabricantes deben considerar su equipo y experiencia disponibles al seleccionar el grosor apropiado para un componente determinado.

Consideraciones de soldadura y unión

El grosor de la chapa de titanio puede afectar la facilidad y la calidad de los procesos de soldadura y unión. Las láminas más delgadas pueden ser más susceptibles a la deformación o la distorsión durante la soldadura, mientras que las láminas más gruesas pueden requerir técnicas de soldadura especializadas para garantizar una penetración y fusión adecuadas. La consideración cuidadosa de los métodos de unión es esencial al seleccionar el grosor apropiado para los componentes que se ensamblarán en estructuras más grandes.

Acabado superficial y estética

En aplicaciones donde la aparición de la chapa de titanio es importante, el grosor puede desempeñar un papel en el logro del acabado superficial deseado. Las láminas más delgadas pueden ser más propensas a mostrar imperfecciones o distorsiones, mientras que las láminas más gruesas pueden proporcionar una superficie más estable para lograr acabados de alta calidad. El uso previsto y los requisitos visuales del componente deben tenerse en cuenta al determinar el grosor óptimo.

Gestión térmica

El grosor de la chapa de titanio puede afectar sus propiedades térmicas y las capacidades de disipación de calor. En aplicaciones que involucran altas temperaturas o ciclo térmico, el grosor de la hoja debe seleccionarse cuidadosamente para garantizar un manejo adecuado del calor sin comprometer otros requisitos de rendimiento.

Tendencias futuras en el grosor de la chapa de titanio

A medida que los avances tecnológicos y los procesos de fabricación continúan evolucionando, están surgiendo varias tendencias en el campo del grosor de chapa de titanio:

Desarrollo de aleación avanzada

La investigación en curso sobre nuevas aleaciones de titanio puede conducir a materiales con propiedades mejoradas, lo que potencialmente permite el uso de láminas más delgadas sin sacrificar la resistencia o el rendimiento. Estos desarrollos podrían ampliar el rango de aplicaciones para la chapa de titanio y proporcionar más opciones para la selección de espesor.

Fabricación aditiva

La creciente adopción de técnicas de fabricación aditiva, como la impresión 3D, puede revolucionar la producción de componentes de titanio. Estos métodos podrían permitir la creación de piezas con espesores variables, optimizando el uso de materiales y el rendimiento de una manera que no es posible con los procesos de fabricación tradicionales.

Titanio nanoestructurado

Los avances en la nanotecnología pueden conducir al desarrollo de láminas de titanio nanoestructuradas con propiedades mejoradas. Estos materiales podrían ofrecer una mayor fuerza y rendimiento a espesores reducidos, abriendo nuevas posibilidades para un diseño liviano.

Materiales híbridos

La combinación de chapa de titanio con otros materiales, como compuestos o polímeros avanzados, puede dar lugar a estructuras híbridas que aprovechan las resistencias de múltiples materiales. Este enfoque podría permitir perfiles de grosor optimizados que cumplan con los requisitos de rendimiento específicos al tiempo que minimizan el peso y el costo general.

Simulación y modelado mejorados

A medida que las herramientas computacionales se vuelven más sofisticadas, los diseñadores e ingenieros estarán mejor equipados para simular y predecir el rendimiento de los componentes de la chapa de titanio en varios espesores. Esta capacidad permitirá una optimización más precisa de los perfiles de espesor para aplicaciones complejas.

Conclusión

El grosor meta de la lámina de titanio es un factor crítico que influye en el rendimiento, el costo y la capacidad de fabricación de los componentes en una amplia gama de industrias. Al considerar cuidadosamente las propiedades únicas del titanio, los requisitos específicos de cada aplicación y los diversos procesos de fabricación disponibles, ingenieros y diseñadores pueden seleccionar el grosor óptimo para lograr el equilibrio deseado de resistencia, peso y rentabilidad.

A medida que la tecnología continúa avanzando, es probable que surjan nuevas oportunidades para optimizar el grosor de la lámina de titanio, ampliando aún más las posibles aplicaciones de este material versátil. El desarrollo continuo de nuevas aleaciones, técnicas de fabricación y herramientas de diseño sin duda contribuirá a la evolución continua del uso de chapa de titanio en varias industrias.