Menu di contenuto

● Comprensione della lamiera di titanio

>> Proprietà della lamiera di titanio

>> Processi di produzione per lamiera in titanio

>> Fattori che influenzano lo spessore della lamiera di titanio

● Applicazioni di lamiera in titanio

>> Industria aerospaziale

>> Industria automobilistica

>> Industria medica

>> Applicazioni chimiche e industriali

● Sfide e considerazioni nella selezione dello spessore della lamiera in titanio

>> Bilanciamento delle prestazioni e costi

>> Vincoli di formabilità e produzione

>> Considerazioni sulla saldatura e l'adesione

>> Finitura superficiale ed estetica

>> Gestione termica

● Tendenze future nello spessore della lamiera di titanio

>> Sviluppo delle leghe avanzate

>> Produzione additiva

>> Titanio nanostrutturato

>> Materiali ibridi

>> Simulazione e modellazione migliorate

● Conclusione

Comprensione della lamiera di titanio

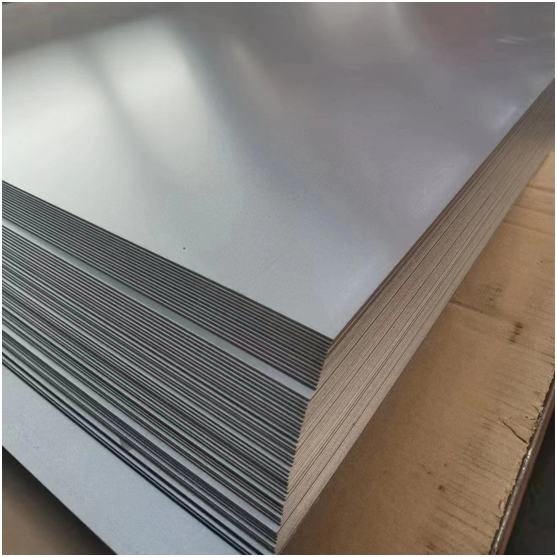

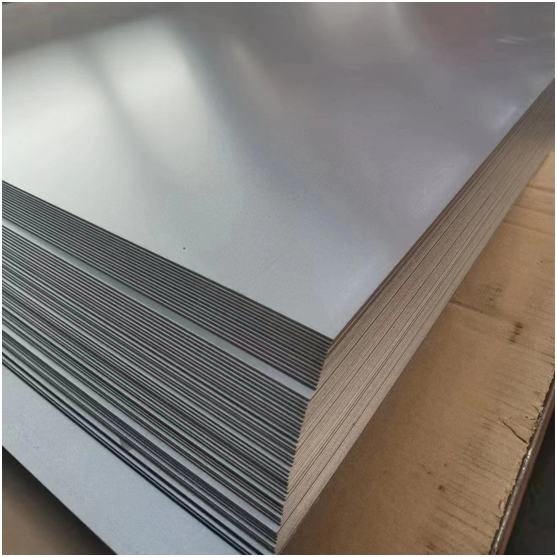

La lamiera di titanio è un materiale notevole che ha guadagnato una significativa popolarità in vari settori a causa delle sue eccezionali proprietà. Questo metallo leggero ma forte ha rivoluzionato processi di produzione e progetti di prodotti in applicazioni aerospaziali, automobilistiche, mediche e industriali. Per apprezzare appieno l'importanza dello spessore della lamiera in titanio, è fondamentale approfondire le proprietà, i processi di produzione e le applicazioni di questo materiale versatile.

Proprietà della lamiera di titanio

La lamiera in titanio vanta una serie impressionante di proprietà che lo rendono altamente desiderabile per numerose applicazioni. Queste proprietà includono:

Rapporto elevato di resistenza-peso: il titanio è noto per la sua forza eccezionale mantenendo un peso relativamente basso. Questa caratteristica lo rende particolarmente prezioso nei settori in cui la riduzione del peso è cruciale, come la produzione aerospaziale e automobilistica.

Eccellente resistenza alla corrosione: la naturale capacità del titanio di formare uno strato di ossido protettivo sulla sua superficie offre una resistenza eccezionale alla corrosione, anche in ambienti difficili. Questa proprietà lo rende ideale per l'uso in attrezzature di lavorazione chimica, applicazioni marine e raffinazione del petrolio.

Buona formabilità: a seconda del grado e dello spessore, la lamiera di titanio può essere formata in varie forme e strutture, consentendo possibilità di progettazione versatili.

Biocompatibilità: il titanio è ben tollerato dal corpo umano, rendendolo una scelta eccellente per impianti e dispositivi medici.

Alta temperatura: il titanio mantiene la sua resistenza a temperature elevate, rendendolo adatto per applicazioni che coinvolgono un'elevata esposizione al calore.

Bassa espansione termica: il basso coefficiente di espansione termica del materiale contribuisce alla sua stabilità dimensionale attraverso una vasta gamma di temperature.

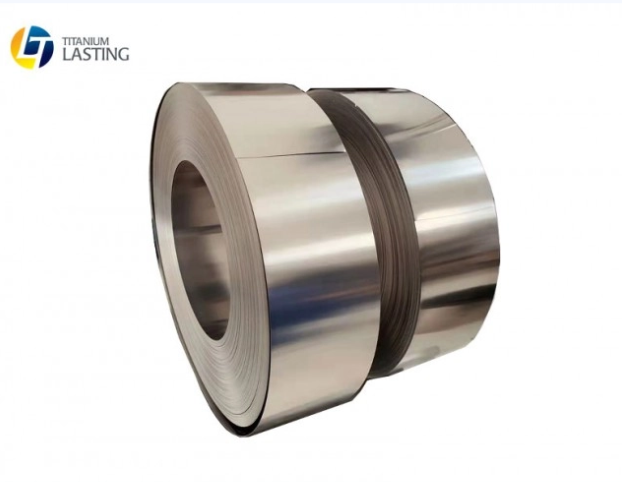

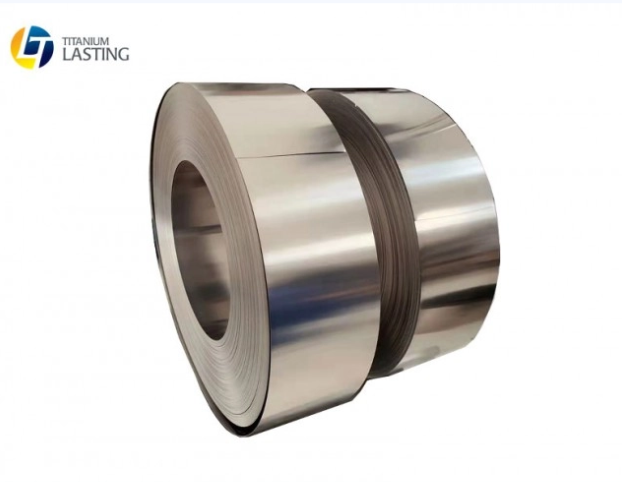

Processi di produzione per lamiera in titanio

La produzione di lamiera in titanio comporta diversi processi complessi che influenzano direttamente il suo spessore e le proprietà generali. Alcune tecniche di produzione chiave includono:

Rolling a caldo: questo processo prevede il riscaldamento del titanio a temperature elevate e il passaggio attraverso i rulli per ridurne lo spessore. Il rotolamento caldo è particolarmente importante per i fogli più spessi e aiuta a migliorare la formabilità del materiale.

Rolling a freddo: dopo il rotolamento a caldo, il foglio di titanio può sottoporsi a rotoli freddi per ridurne ulteriormente il suo spessore e migliorare la finitura superficiale. Questo processo migliora anche la forza del materiale attraverso l'indurimento del lavoro.

Ricottura: i processi di trattamento termico come la ricottura vengono utilizzati per alleviare le sollecitazioni interne e ottimizzare le proprietà del materiale, garantendo prestazioni coerenti tra diversi spessori.

Finitura superficiale: vari trattamenti superficiali possono essere applicati ai fogli di titanio per migliorare il loro aspetto, resistenza alla corrosione o altre proprietà specifiche.

Fattori che influenzano lo spessore della lamiera di titanio

Diversi fattori svolgono un ruolo cruciale nel determinare lo spessore appropriato della lamiera di titanio per diverse applicazioni:

Requisiti di resistenza: l'uso previsto della lamiera in titanio spesso impone il suo spessore richiesto. Le applicazioni che richiedono una resistenza più elevata possono richiedere fogli più spessi per resistere a carichi o sollecitazioni maggiori.

Considerazioni sul peso: nei settori in cui la riduzione del peso è fondamentale, come aerospaziale, gli ingegneri devono bilanciare attentamente la necessità di resistenza con il desiderio di ridurre al minimo il peso. Ciò porta spesso all'uso di fogli di titanio più sottili in combinazione con tecniche di progettazione avanzate.

Formabilità: lo spessore della lamiera di titanio può avere un impatto significativo sulla sua formabilità. I fogli più sottili sono generalmente più facili da formarsi in forme complesse, mentre i fogli più spessi possono richiedere processi di formazione più specializzati.

Resistenza alla corrosione: mentre il titanio è intrinsecamente resistente alla corrosione, lo spessore del foglio può influire sulla longevità generale del componente in ambienti corrosivi. I fogli più spessi possono fornire una durata di servizio più lunga in condizioni estremamente aggressive.

Considerazioni sui costi: il titanio è un materiale relativamente costoso e il suo costo aumenta con lo spessore. Pertanto, i fattori economici svolgono spesso un ruolo nel determinare lo spessore ottimale del foglio per una determinata applicazione.

Capacità di produzione: le attrezzature di produzione e le competenze disponibili possono limitare la gamma di spessori che possono essere prodotti o lavorati in modo efficace.

Applicazioni di lamiera in titanio

Le proprietà uniche della lamiera in titanio lo rendono adatto a una vasta gamma di applicazioni in vari settori. Lo spessore del foglio svolge spesso un ruolo cruciale nel determinare l'idoneità per usi specifici.

Industria aerospaziale

Nel settore aerospaziale, la lamiera di titanio viene ampiamente utilizzata per il suo elevato rapporto resistenza-peso e prestazioni eccellenti a temperature elevate. Alcune applicazioni comuni includono:

Pannelli della pelle degli aeromobili: i fogli di titanio più sottili vengono utilizzati per creare pannelli esterni leggeri ma forti per gli aeromobili.

Componenti del motore: vari spessori di lamiera in titanio sono impiegati nella costruzione di parti del motore, tra cui lame del compressore e sistemi di scarico.

Elementi strutturali: i fogli di titanio più spessi possono essere utilizzati per componenti strutturali critici che richiedono una resistenza ad alta resistenza e fatica.

Industria automobilistica

L'industria automobilistica ha sempre più adottato lamiera di titanio per migliorare le prestazioni del veicolo e l'efficienza del carburante. Le applicazioni in questo settore includono:

Sistemi di scarico: i fogli di titanio sottili vengono utilizzati per creare componenti di scarico leggeri e resistenti alla corrosione.

Componenti di sospensione: nella fabbricazione di molle e altre parti di sospensione possono essere impiegati più spessi per ridurre il peso non sospeso.

Pannelli del corpo: nei veicoli ad alte prestazioni, la lamiera di titanio di vari spessori può essere utilizzata per i pannelli del corpo per ottenere una riduzione del peso senza compromettere la resistenza.

Industria medica

La biocompatibilità e la resistenza alla corrosione del titanio lo rendono una scelta eccellente per le applicazioni mediche. Lo spessore della lamiera di titanio utilizzata in questo campo varia a seconda dei requisiti specifici:

Impianti: i fogli di titanio sottili vengono spesso utilizzati per creare impianti personalizzati per la ricostruzione craniofacciale e altre procedure chirurgiche.

Protetici: vari spessori di lamiera in titanio sono impiegati nella costruzione di arti e articolazioni protesiche, bilanciamento della forza e considerazioni di peso.

Strumenti chirurgici: i fogli di titanio di diversi spessori vengono utilizzati per produrre strumenti chirurgici durevoli e leggeri.

Applicazioni chimiche e industriali

La resistenza alla corrosione della lamiera di titanio lo rende prezioso in vari contesti industriali:

Scambiatori di calore: i fogli di titanio sottili vengono utilizzati per creare piastre di scambiatore di calore efficienti e durevoli.

Equipaggiamento di lavorazione chimica: nella costruzione di serbatoi, vasi e tubazioni possono essere impiegati fogli di titanio più spessi.

Piante di desalinizzazione: la lamiera di titanio di vari spessori viene utilizzata nella fabbricazione di componenti esposti all'acqua salata e ad altri ambienti corrosivi.

Sfide e considerazioni nella selezione dello spessore della lamiera in titanio

Mentre la lamiera in titanio offre numerosi vantaggi, ci sono diverse sfide e considerazioni da tenere a mente quando si selezionano lo spessore appropriato per una determinata applicazione:

Bilanciamento delle prestazioni e costi

Una delle principali sfide nel lavorare con lamiera in titanio è trovare l'equilibrio ottimale tra i requisiti di prestazione e le considerazioni sui costi. I fogli più spessi offrono generalmente una maggiore resistenza e durata, ma hanno un costo del materiale più elevato. Gli ingegneri e i progettisti devono valutare attentamente le esigenze specifiche di ciascuna applicazione per determinare lo spessore più economico che soddisfa tutti i criteri di prestazione.

Vincoli di formabilità e produzione

Lo spessore della lamiera di titanio può influire significativamente sulla sua formabilità e i processi di produzione necessari per modellarlo. I fogli più sottili sono generalmente più facili da formare, ma potrebbero non fornire una resistenza sufficiente per alcune applicazioni. Al contrario, i fogli più spessi possono offrire una forza maggiore ma possono essere più difficili da formare in forme complesse. I produttori devono considerare le loro attrezzature e competenze disponibili quando si selezionano lo spessore appropriato per un determinato componente.

Considerazioni sulla saldatura e l'adesione

Lo spessore della lamiera di titanio può influire sulla facilità e la qualità dei processi di saldatura e di unione. I fogli più sottili possono essere più suscettibili alla deformazione o alla distorsione durante la saldatura, mentre i fogli più spessi possono richiedere tecniche di saldatura specializzate per garantire una penetrazione e una fusione adeguate. Un'attenta considerazione dei metodi di giunzione è essenziale quando si selezionano lo spessore appropriato per i componenti che verranno assemblati in strutture più grandi.

Finitura superficiale ed estetica

Nelle applicazioni in cui l'aspetto della lamiera in titanio è importante, lo spessore può svolgere un ruolo nel raggiungimento della finitura superficiale desiderata. I fogli più sottili possono essere più inclini a mostrare imperfezioni o distorsioni, mentre i fogli più spessi possono fornire una superficie più stabile per ottenere finiture di alta qualità. L'uso previsto e i requisiti visivi del componente devono essere presi in considerazione quando si determina lo spessore ottimale.

Gestione termica

Lo spessore della lamiera di titanio può influire sulle sue proprietà termiche e le capacità di dissipazione del calore. Nelle applicazioni che coinvolgono alte temperature o cicli termici, lo spessore del foglio deve essere accuratamente selezionato per garantire una corretta gestione del calore senza compromettere altri requisiti di prestazione.

Tendenze future nello spessore della lamiera di titanio

Man mano che la tecnologia avanza e i processi di produzione continuano ad evolversi, stanno emergendo diverse tendenze nel campo dello spessore della lamiera di titanio:

Sviluppo delle leghe avanzate

La ricerca in corso sulle nuove leghe di titanio può portare a materiali con proprietà migliorate, consentendo potenzialmente l'uso di fogli più sottili senza sacrificare la forza o le prestazioni. Questi sviluppi potrebbero espandere la gamma di applicazioni per la lamiera di titanio e fornire più opzioni per la selezione dello spessore.

Produzione additiva

La crescente adozione di tecniche di produzione additiva, come la stampa 3D, può rivoluzionare la produzione di componenti in titanio. Questi metodi potrebbero consentire la creazione di parti con spessori variabili, ottimizzare l'utilizzo dei materiali e le prestazioni in modi non possibili con i processi di produzione tradizionali.

Titanio nanostrutturato

I progressi nella nanotecnologia possono portare allo sviluppo di fogli di titanio nanostrutturati con proprietà migliorate. Questi materiali potrebbero potenzialmente offrire una forza e prestazioni migliorate a spessori ridotti, aprendo nuove possibilità per un design leggero.

Materiali ibridi

La combinazione di lamiera di titanio con altri materiali, come compositi o polimeri avanzati, può provocare strutture ibride che sfruttano i punti di forza di più materiali. Questo approccio potrebbe consentire profili di spessore ottimizzati che soddisfano i requisiti di prestazione specifici minimizzando il peso e il costo complessivi.

Simulazione e modellazione migliorate

Man mano che gli strumenti computazionali diventano più sofisticati, i progettisti e gli ingegneri saranno meglio attrezzati per simulare e prevedere le prestazioni dei componenti in lamiera in titanio a vari spessori. Questa capacità consentirà un'ottimizzazione più precisa dei profili di spessore per applicazioni complesse.

Conclusione

Lo spessore di metalne in foglio di titanio è un fattore critico che influenza le prestazioni, i costi e la produzione dei componenti in una vasta gamma di settori. Considerando attentamente le proprietà uniche del titanio, i requisiti specifici di ciascuna applicazione e i vari processi di produzione disponibili, gli ingegneri e i progettisti possono selezionare lo spessore ottimale per raggiungere l'equilibrio desiderato di resistenza, peso e efficacia in termini di costi.

Man mano che la tecnologia continua ad avanzare, è probabile che nuove opportunità per ottimizzare lo spessore della lamiera in titanio emergano, espandendo ulteriormente le potenziali applicazioni di questo materiale versatile. Lo sviluppo in corso di nuove leghe, tecniche di produzione e strumenti di progettazione contribuirà senza dubbio alla continua evoluzione dell'utilizzo di lamiera in titanio in vari settori.