Menú de contenido

● Comprender el titanio y sus propiedades

>> Las características únicas del titanio

● El proceso de forja explicó

>> Forjeo caliente versus falsificación en frío

● Ventajas de la falsificación de titanio

>> Propiedades mecánicas mejoradas

>> Reducción de peso

>> Resistencia a la corrosión

>> Flexibilidad de diseño

>> Rentabilidad

● Aplicaciones de forja de titanio

>> Industria aeroespacial

>> Dispositivos médicos

>> Sector automotriz

>> Industria de petróleo y gas

● El futuro de la falsificación de titanio

>> Innovaciones en la tecnología forjada

>> Consideraciones de sostenibilidad

>> Aplicaciones en expansión

● Conclusión

La forja de titanio se ha convertido en un proceso fundamental en la industria manufacturera, particularmente debido a sus propiedades únicas y las ventajas que ofrece sobre otros materiales. Este artículo profundiza en las complejidades de la forja de titanio, explorando sus beneficios, aplicaciones y las razones detrás de su creciente popularidad en varios sectores.

Comprender el titanio y sus propiedades

El titanio es un metal de transición conocido por su alta relación resistencia / peso, resistencia a la corrosión y capacidad para resistir temperaturas extremas. Estas propiedades hacen de Titanium una opción ideal para aplicaciones en las industrias aeroespaciales, médicas y automotrices. El metal es liviano pero increíblemente fuerte, lo que lo hace adecuado para componentes que requieren durabilidad sin agregar un peso excesivo.

Las características únicas del titanio

Una de las características más notables del titanio es su resistencia a la corrosión. A diferencia de muchos metales, el titanio no se oxide ni se corroe fácilmente, incluso en entornos duros. Esta propiedad es particularmente beneficiosa en industrias como el procesamiento marino y químico, donde la exposición a sustancias corrosivas es común. Además, el titanio tiene un alto punto de fusión, que le permite mantener su resistencia e integridad a temperaturas elevadas.

Otra característica significativa del titanio es su biocompatibilidad. Esta calidad hace que el titanio sea una excelente opción para implantes y dispositivos médicos, ya que es menos probable que cause reacciones adversas en el cuerpo humano. La combinación de resistencia, liviana y biocompatibilidad posiciona el titanio como un material preferido en varias aplicaciones de alto rendimiento.

El proceso de forja explicó

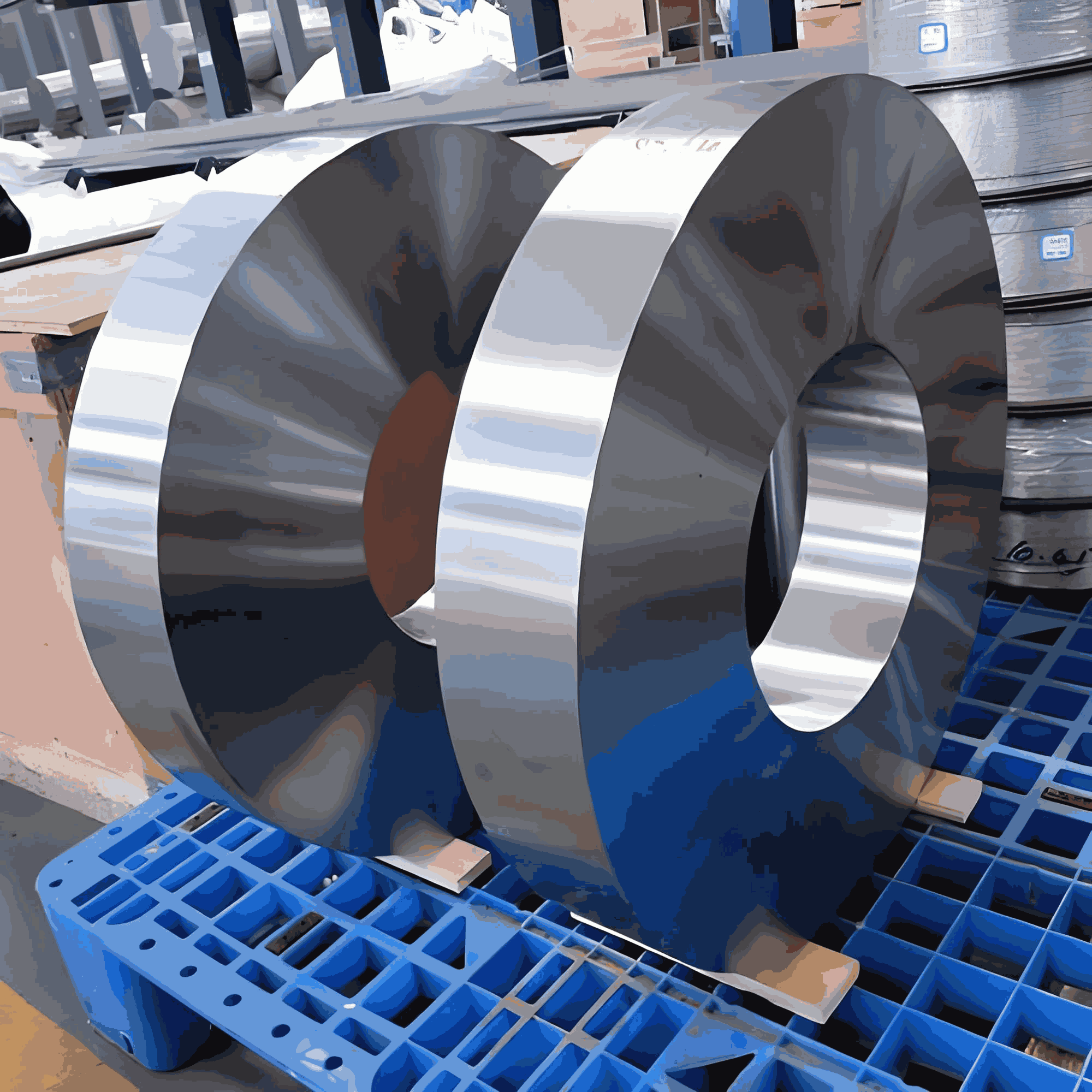

La forja es un proceso de fabricación que implica dar forma a metal utilizando fuerzas de compresión localizadas. Este proceso se puede realizar caliente o frío, dependiendo del material y las propiedades deseadas. La forja de titanio generalmente ocurre a temperaturas elevadas, lo que mejora la ductilidad del metal y permite que se formen formas más complejas.

Forjeo caliente versus falsificación en frío

La forja en caliente implica calentar el titanio a una temperatura por encima de su punto de recristalización, lo que facilita la forma. Este método da como resultado una estructura de grano refinada, lo que mejora las propiedades mecánicas del componente forjado. La falsificación fría, por otro lado, se realiza a temperatura ambiente y generalmente se usa para formas más simples. Si bien la forja fría puede mejorar el acabado superficial y la precisión dimensional, puede no alcanzar el mismo nivel de resistencia que la forja caliente.

La elección entre forja en caliente y frío depende de los requisitos específicos de la aplicación, incluidas las propiedades mecánicas deseadas, las tolerancias y el volumen de producción.

Ventajas de la falsificación de titanio

Las ventajas de la forja de titanio son numerosas, lo que lo convierte en una elección preferida en varias industrias. Comprender estos beneficios puede ayudar a los fabricantes a tomar decisiones informadas sobre la selección de materiales y los métodos de procesamiento.

Propiedades mecánicas mejoradas

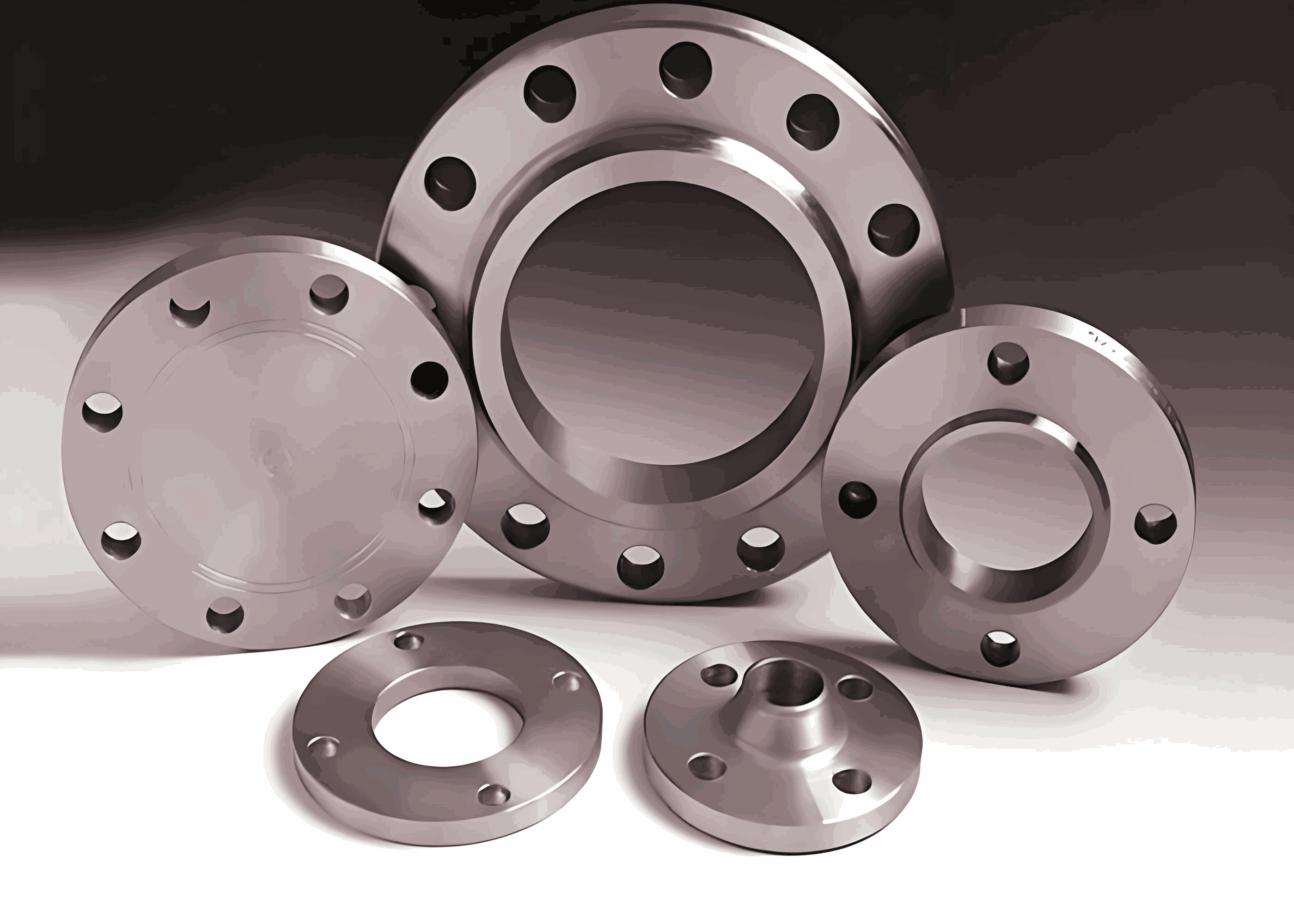

Una de las principales ventajas de la forja de titanio es la mejora de las propiedades mecánicas. El proceso de forjado alinea la estructura de grano del metal, lo que resulta en una mayor resistencia y dureza. Los componentes de titanio forjados exhiben resistencia a la fatiga superior, lo que los hace ideales para aplicaciones sometidas a carga cíclica.

Reducción de peso

En las industrias donde el peso es un factor crítico, como el aeroespacial y el automóvil, la forja de titanio ofrece una reducción significativa de peso sin comprometer la fuerza. La naturaleza liviana del titanio permite el diseño de estructuras más eficientes, lo que lleva a una mejor eficiencia y rendimiento del combustible.

Resistencia a la corrosión

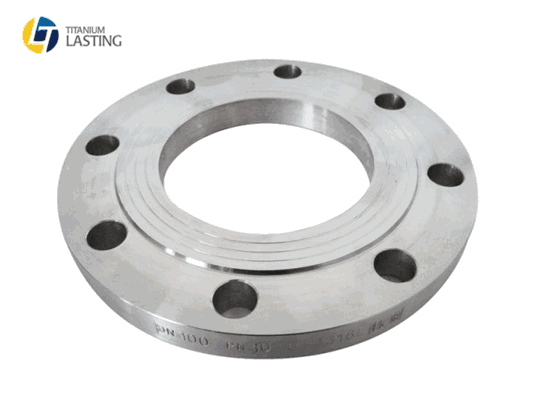

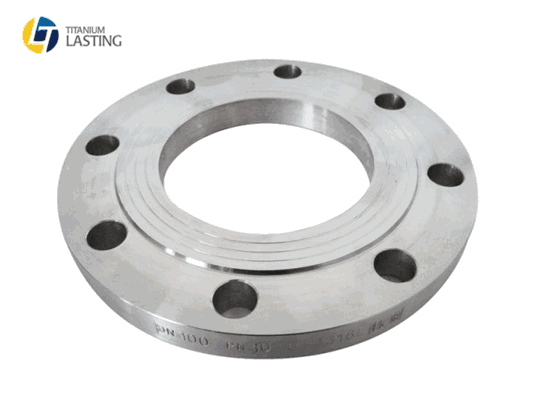

Como se mencionó anteriormente, la resistencia a la corrosión excepcional del titanio es una ventaja significativa en muchas aplicaciones. Los componentes de titanio forjados pueden soportar entornos hostiles, reduciendo la necesidad de recubrimientos y mantenimiento protectores. Esta propiedad es particularmente valiosa en industrias como el petróleo y el gas, donde el equipo a menudo se expone a sustancias corrosivas.

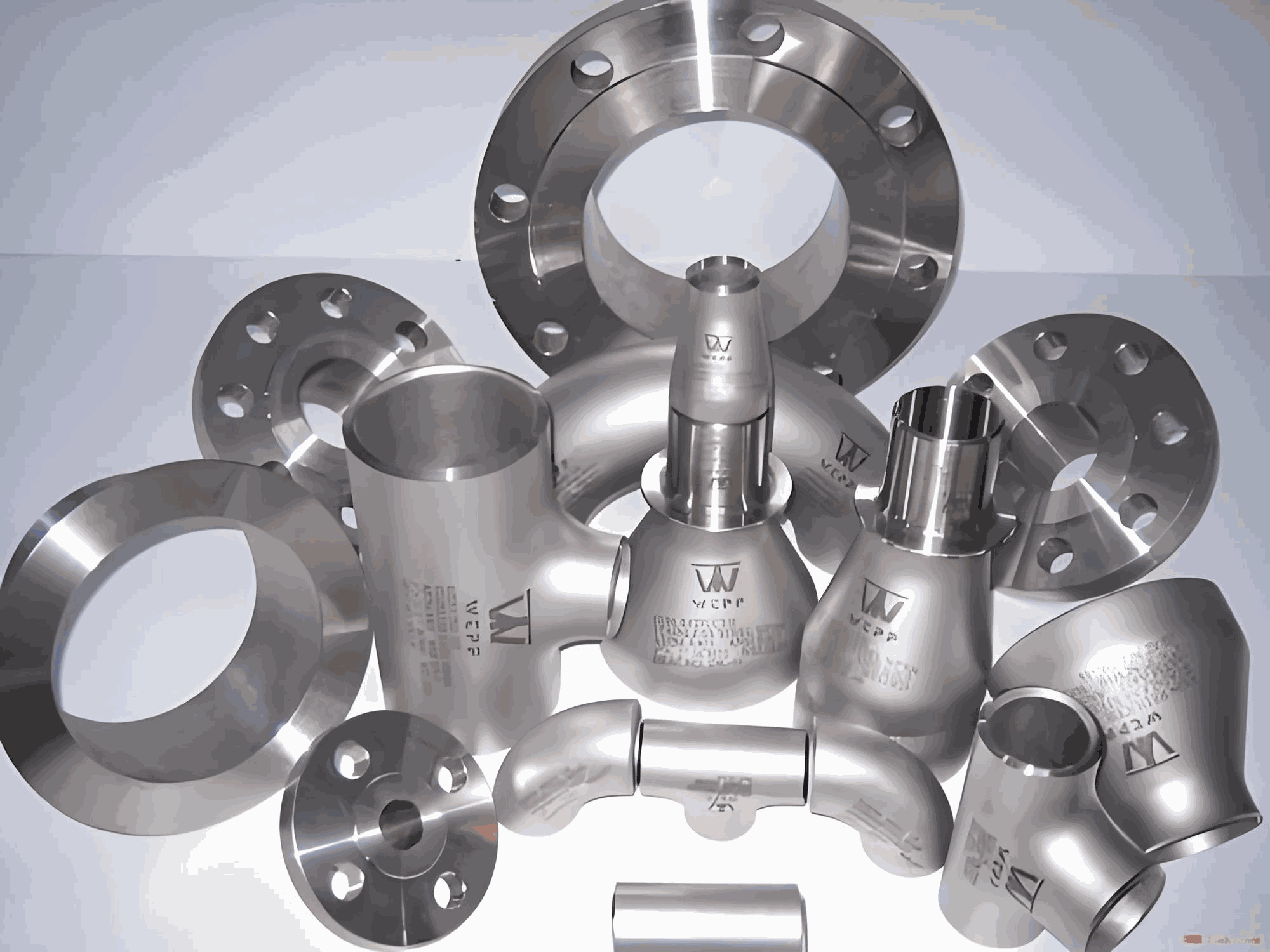

Flexibilidad de diseño

La forja de titanio permite una mayor flexibilidad de diseño en comparación con otros procesos de fabricación. La capacidad de crear formas y geometrías complejas permite a los ingenieros optimizar los diseños para el rendimiento y la funcionalidad. Esta flexibilidad es crucial en las industrias donde la innovación y la personalización son esenciales.

Rentabilidad

Si bien el titanio a menudo se percibe como un material costoso, la rentabilidad a largo plazo de la falsificación de titanio no debe pasarse por alto. La durabilidad y la longevidad de los componentes de titanio forjados pueden conducir a costos reducidos de mantenimiento y reemplazo con el tiempo. Además, la eficiencia del proceso de forja puede dar lugar a costos de producción más bajos para aplicaciones de alto volumen.

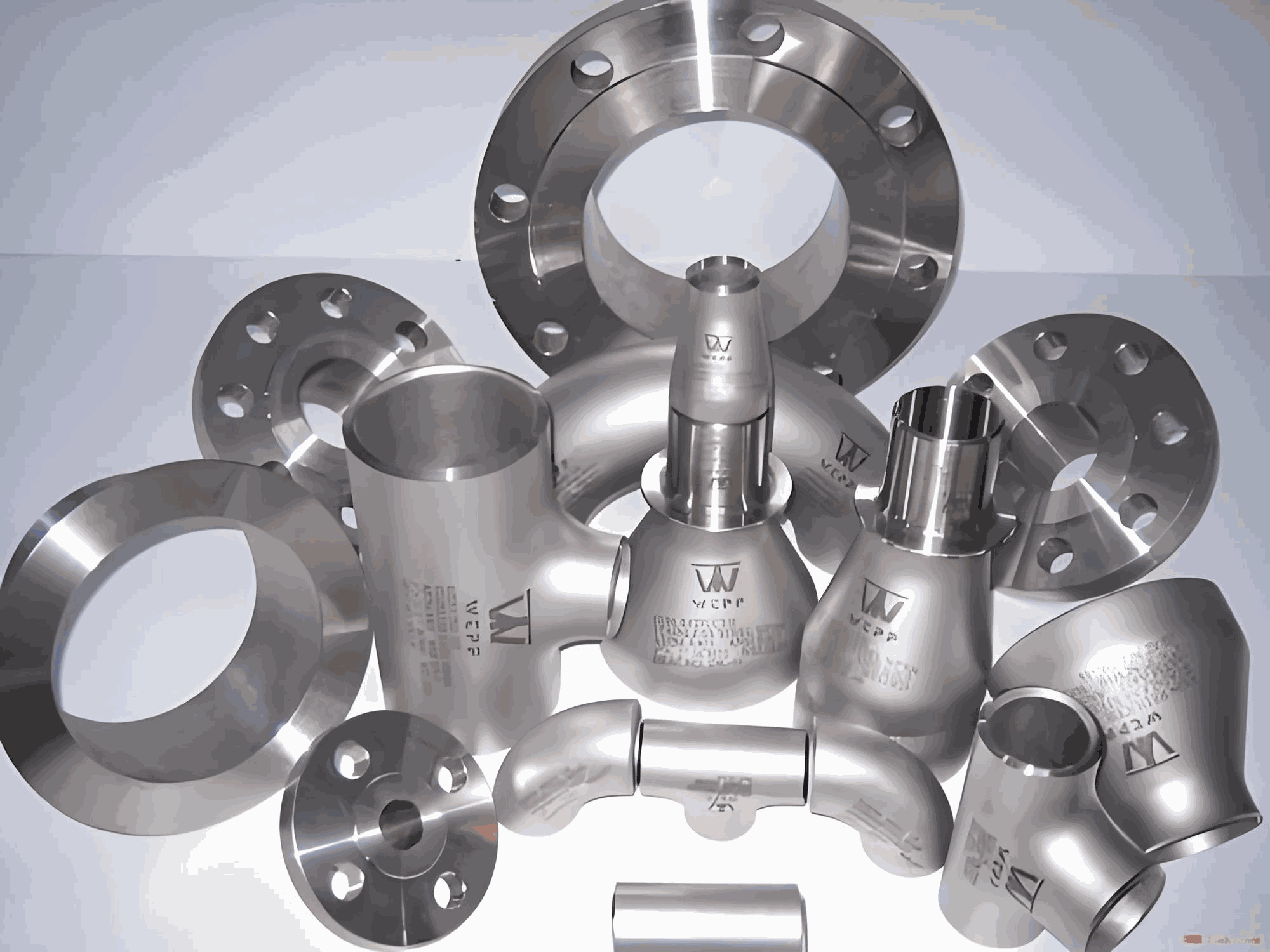

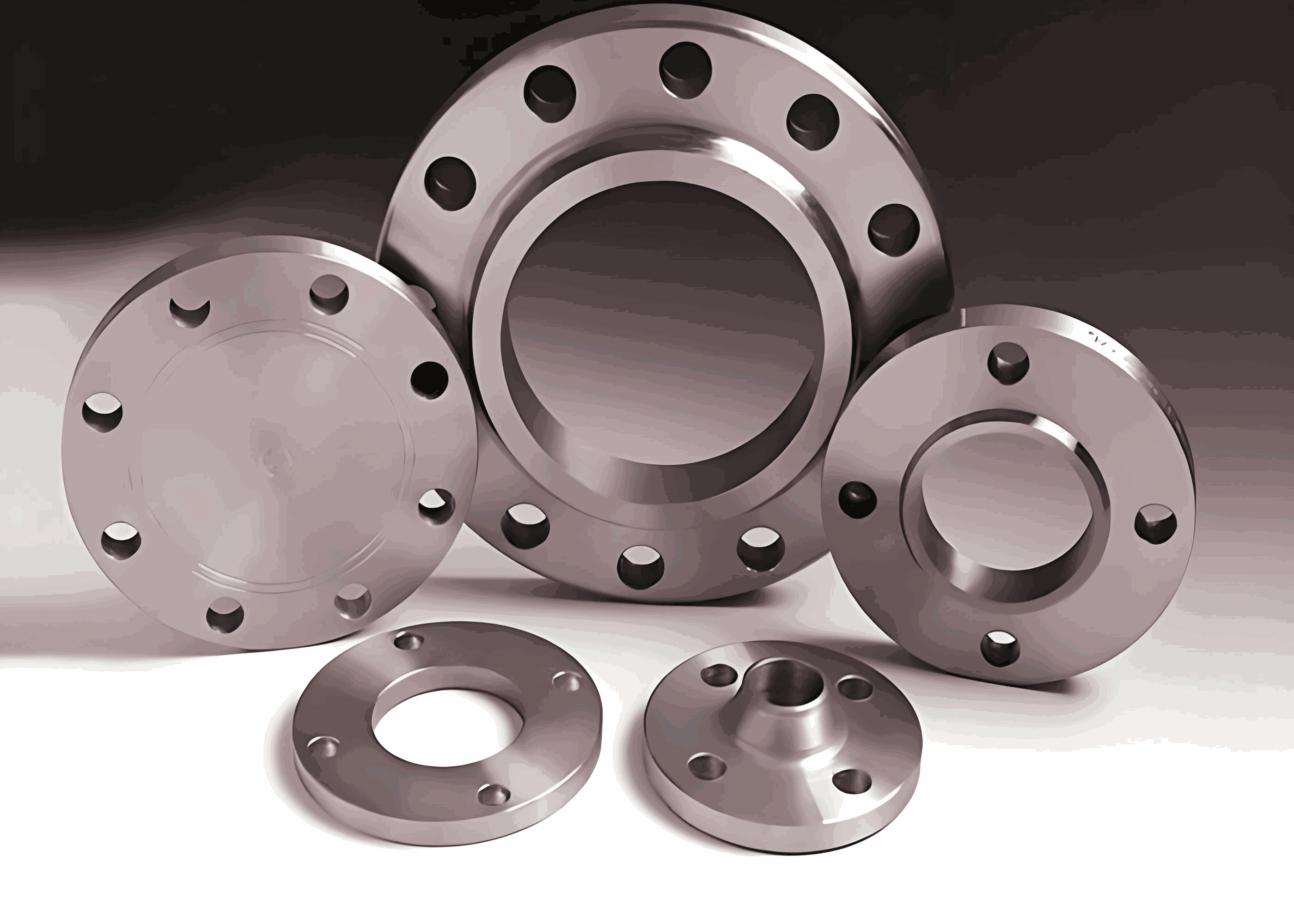

Aplicaciones de forja de titanio

La forja de titanio se utiliza en varias industrias, cada una de las cuales se beneficia de las propiedades únicas del titanio. Comprender estas aplicaciones puede proporcionar información sobre la versatilidad y la importancia de la falsificación de titanio en la fabricación moderna.

Industria aeroespacial

La industria aeroespacial es uno de los mayores consumidores de componentes forjados de titanio. Los fabricantes de aeronaves usan titanio para componentes críticos como el tren de aterrizaje, las piezas del motor y los elementos estructurales. Las características livianas y de alta resistencia del titanio contribuyen a mejorar la eficiencia del combustible y el rendimiento general en los aviones.

Dispositivos médicos

En el campo de la medicina, la forja de titanio se usa para crear implantes, instrumentos quirúrgicos y prótesis. La biocompatibilidad del titanio lo convierte en una opción ideal para aplicaciones médicas, asegurando que los dispositivos se puedan usar de manera segura dentro del cuerpo humano. Los componentes de titanio forjados a menudo se prefieren por su fuerza y confiabilidad.

Sector automotriz

La industria automotriz está adoptando cada vez más la forja de titanio para componentes de alto rendimiento. Las piezas como bielas, válvulas y sistemas de escape se benefician de la naturaleza ligera y duradera del titanio. A medida que los fabricantes se esfuerzan por mejorar la eficiencia del combustible y reducir las emisiones, la forja de titanio ofrece una solución viable.

Industria de petróleo y gas

En el sector de petróleo y gas, los componentes forjados de titanio se utilizan en varias aplicaciones, incluidas válvulas, bombas y sistemas de tuberías. La resistencia a la corrosión del titanio es particularmente ventajosa en entornos donde la exposición a productos químicos duros y condiciones extremas es común.

El futuro de la falsificación de titanio

A medida que la tecnología avanza e industrias continúan evolucionando, el futuro de la forja de titanio parece prometedor. Los esfuerzos continuos de investigación y desarrollo tienen como objetivo mejorar el proceso de forja, mejorar las propiedades del material y ampliar el rango de aplicaciones para el titanio.

Innovaciones en la tecnología forjada

Las innovaciones en la tecnología de forja, como el uso de modelado y simulación de computadora avanzado, están ayudando a los fabricantes a optimizar el proceso de forja. Estos avances pueden conducir a una mayor eficiencia, reducciones de desechos y una mejor calidad del producto. Además, se espera que la integración de la automatización y la robótica en las operaciones de forjamiento racionalice la producción y reduzca los costos de mano de obra.

Consideraciones de sostenibilidad

La sostenibilidad es cada vez más importante en la fabricación, y la forja de titanio no es una excepción. Se están realizando esfuerzos para reducir el impacto ambiental de la producción de titanio y los procesos de forja. Esto incluye explorar opciones de reciclaje para chatarra de titanio y desarrollar prácticas más sostenibles en la cadena de suministro.

Aplicaciones en expansión

A medida que las industrias continúan buscando materiales livianos y de alta resistencia, se espera que la demanda de forja de titanio crezca. Las nuevas aplicaciones en campos emergentes, como la energía renovable y la fabricación avanzada, pueden impulsar aún más la adopción de componentes forjados de titanio.

Conclusión

En conclusión, Titanium Forging ofrece una multitud de ventajas que lo convierten en un proceso valioso en la fabricación moderna. Sus propiedades únicas, que incluyen alta resistencia, resistencia ligera y corrosión, posicionan el titanio como un material preferido en varias industrias. A medida que la tecnología continúa avanzando y la sostenibilidad se convierte en una prioridad, el futuro de la forja de titanio se ve brillante, prometiendo nuevas innovaciones y aplicaciones que darán forma al panorama de fabricación en los próximos años.