Menú de contenido

● Introducción a la placa de titanio

● Propiedades de la placa de lámina de titanio

>> Relación de fuerza-peso

>> Resistencia a la corrosión

>> Resistencia a la temperatura

>> Biocompatibilidad

>> Baja expansión térmica

>> Propiedades no magnéticas

● Aplicaciones de la placa de titanio

>> Industria aeroespacial

>> Sector automotriz

>> Aplicaciones médicas y dentales

>> Industria de procesamiento químico

>> Aplicaciones marinas

>> Arquitectura y construcción

>> Equipo deportivo y de ocio

● Procesos de fabricación para placa de titanio

>> Proceso de rodadura

>> Recocido

>> Acabado superficial

>> Corte y formación

>> Soldadura

● Desafíos y consideraciones para trabajar con placa de titanio

>> Consideraciones de costos

>> Dificultades de mecanizado

>> Precauciones de soldadura

>> Tratamiento superficial

● Tendencias e innovaciones futuras en la tecnología de la placa de titanio

>> Fabricación aditiva

>> Desarrollo de aleación

>> Estrategias de reducción de costos

>> Fabricación sostenible

● Conclusión

● Preguntas frecuentes sobre la placa de la hoja de titanio

Introducción a la placa de titanio

La placa de titanio es un material versátil y muy buscado en varias industrias debido a sus propiedades excepcionales y una amplia gama de aplicaciones. Este notable metal ha revolucionado los procesos de fabricación y los diseños de productos en sectores aeroespaciales, automotrices, médicos e industriales. En esta guía completa, exploraremos las características únicas de la placa de titanio, sus diversas aplicaciones, procesos de fabricación y los factores que lo convierten en un material indispensable en ingeniería y tecnología modernas.

Propiedades de la placa de lámina de titanio

Relación de fuerza-peso

Una de las propiedades más notables de la placa de la lámina de titanio es su excelente relación resistencia / peso. El titanio es casi tan fuerte como el acero, pero pesa solo aproximadamente la mitad. Esta característica hace que la placa de titanio sea una opción ideal para aplicaciones donde la reducción de peso es crucial sin comprometer la integridad estructural.

Resistencia a la corrosión

La placa de titanio exhibe una excelente resistencia a la corrosión, superando la de muchos otros metales. Forma una capa de óxido protectora estable en su superficie cuando se expone al aire o la humedad, lo que evita una mayor corrosión. Esta propiedad hace que la placa de titanio sea particularmente valiosa en entornos marinos, plantas de procesamiento químico y otros entornos corrosivos.

Resistencia a la temperatura

La placa de la lámina de titanio mantiene su resistencia e integridad estructural en una amplia gama de temperaturas. Se desempeña excepcionalmente bien en entornos extremadamente fríos y calientes, lo que lo hace adecuado para aplicaciones en aeroespacial, donde los materiales deben soportar fluctuaciones de temperatura dramáticas.

Biocompatibilidad

La placa de la lámina de titanio es altamente biocompatible, lo que significa que no es tóxico y bien tolerado por el cuerpo humano. Esta propiedad ha llevado a su amplio uso en implantes médicos, prótesis e instrumentos quirúrgicos.

Baja expansión térmica

La placa de la hoja de titanio tiene un coeficiente de expansión térmico relativamente bajo en comparación con muchos otros metales. Esta propiedad garantiza la estabilidad dimensional en aplicaciones donde las fluctuaciones de temperatura son comunes, por lo que es una excelente opción para la ingeniería de precisión.

Propiedades no magnéticas

La placa de la hoja de titanio no es magnética, lo cual es ventajoso en aplicaciones donde la interferencia magnética debe minimizarse, como en ciertos dispositivos médicos y equipos electrónicos.

Aplicaciones de la placa de titanio

Industria aeroespacial

La industria aeroespacial es uno de los mayores consumidores de placa de titanio. Su alta relación resistencia a peso lo hace ideal para estructuras de aviones, componentes del motor y piezas de naves espaciales. La placa de la lámina de titanio se utiliza en la construcción de secciones de fuselaje, estructuras de ala y componentes del tren de aterrizaje, contribuyendo a la eficiencia de combustible y al rendimiento general de las aeronaves.

Sector automotriz

En la industria automotriz, la placa de la lámina de titanio se utiliza cada vez más para reducir el peso del vehículo y mejorar la eficiencia del combustible. Se emplea en la producción de sistemas de escape, componentes de suspensión y piezas de motor de alto rendimiento. La resistencia a la corrosión de la placa de la lámina de titanio también lo convierte en una excelente opción para componentes expuestos a condiciones ambientales duras.

Aplicaciones médicas y dentales

La biocompatibilidad de la placa de la hoja de titanio ha llevado a su uso generalizado en aplicaciones médicas y dentales. Se utiliza para fabricar implantes quirúrgicos, como reemplazos de cadera y rodilla, implantes dentales y placas óseas. La placa de titanio también se usa en la producción de instrumentos y equipos médicos debido a su durabilidad y resistencia a los procesos de esterilización.

Industria de procesamiento químico

La excepcional resistencia a la corrosión de la placa de la lámina de titanio lo hace invaluable en la industria del procesamiento químico. Se utiliza para construir reactores, intercambiadores de calor y tanques de almacenamiento que manejan productos químicos y materiales corrosivos. La capacidad de la placa de la hoja de titanio para resistir ambientes hostiles garantiza la longevidad y la seguridad de los equipos de procesamiento químico.

Aplicaciones marinas

En entornos marinos, la placa de titanio se usa para varias aplicaciones debido a su resistencia a la corrosión del agua salada. Se emplea en la construcción de hélices de barcos, plantas de desalinización, plataformas de petróleo y gas en alta mar y equipos de investigación submarina. La durabilidad de la placa de titanio en la configuración marina contribuye a la reducción de los costos de mantenimiento y la vida útil del equipo extendido.

Arquitectura y construcción

La placa de la hoja de titanio ha llegado a la arquitectura y la construcción debido a su atractivo estético, durabilidad y bajos requisitos de mantenimiento. Se utiliza para construir fachadas, techos y elementos decorativos. La capacidad del material para mantener su apariencia con el tiempo y resistir la meteorización lo convierte en una opción atractiva para diseños arquitectónicos de larga duración.

Equipo deportivo y de ocio

Las propiedades livianas y de alta resistencia de la placa de titanio lo han hecho popular en la industria deportiva y de ocio. Se utiliza en la fabricación de cabezas de clubes de golf, marcos de bicicletas, raquetas de tenis y otros equipos deportivos. Las propiedades del material contribuyen a un rendimiento mejorado y una fatiga reducida para los atletas y los entusiastas.

Procesos de fabricación para placa de titanio

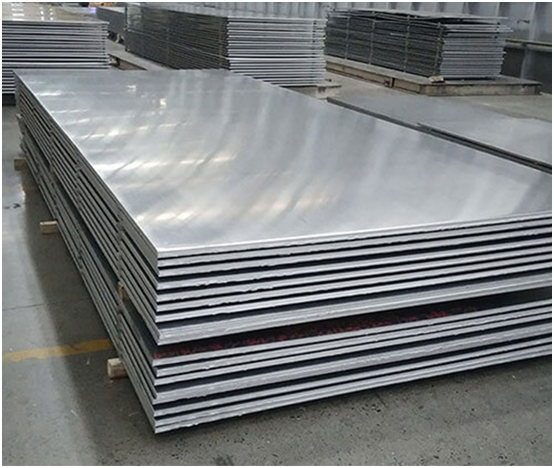

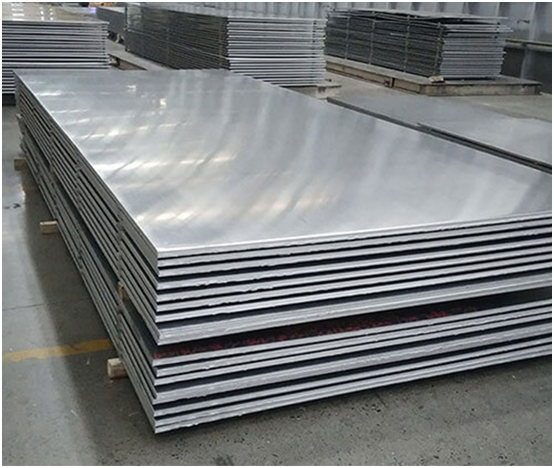

Proceso de rodadura

El método principal para producir una placa de titanio es a través del proceso de rodadura. Esto implica pasar lingotes o losas de titanio calentado a través de una serie de rodillos para reducir su grosor y lograr las dimensiones deseadas. El proceso de rodadura se puede realizar a altas temperaturas (rodamiento en caliente) o a temperatura ambiente (rodamiento en frío), dependiendo de las propiedades deseadas y el grosor del producto final.

Recocido

Después de rodar, la placa de titanio a menudo sufre recocido, un proceso de tratamiento térmico que alivia el estrés interno, mejora la ductilidad y mejora las propiedades generales del material. El recocido implica calentar la placa de la lámina de titanio a una temperatura específica y luego enfriarla en condiciones controladas.

Acabado superficial

Se aplican varias técnicas de acabado de superficie a la placa de la lámina de titanio para lograr la apariencia deseada y las propiedades de la superficie. Estos pueden incluir molienda, pulido, grabado o aplicación de recubrimientos protectores. La elección del acabado superficial depende de la aplicación prevista y los requisitos estéticos.

Corte y formación

La placa de la lámina de titanio se puede cortar y formar utilizando varios métodos, incluyendo corte con láser, corte de chorro de agua y técnicas de mecanizado tradicionales. Sin embargo, debido a la alta resistencia del titanio y la baja conductividad térmica, a menudo se requieren consideraciones especiales y herramientas para lograr operaciones de corte y formación precisas y eficientes.

Soldadura

La placa de la lámina de titanio se puede unir utilizando diversas técnicas de soldadura, incluida la soldadura por gas inerte de tungsteno (TIG), soldadura de haz de electrones y soldadura por láser. Se debe tener especial cuidado durante la soldadura para evitar la contaminación y mantener las propiedades del material.

Desafíos y consideraciones para trabajar con placa de titanio

Consideraciones de costos

Si bien la placa de titanio ofrece numerosas ventajas, generalmente es más caro que muchos otros metales. El alto costo se atribuye a los complejos métodos de extracción y procesamiento necesarios para producir titanio a partir de sus minerales. Sin embargo, los beneficios a largo plazo en términos de rendimiento, durabilidad y mantenimiento reducido a menudo justifican la inversión inicial.

Dificultades de mecanizado

La placa de la lámina de titanio puede ser un desafío para la máquina debido a su alta resistencia, baja conductividad térmica y tendencia a trabajar. Las herramientas de corte especiales, los refrigerantes y las técnicas de mecanizado a menudo se requieren para lograr resultados eficientes y precisos cuando se trabaja con la placa de titanio.

Precauciones de soldadura

La placa de la lámina de titanio de soldadura requiere una atención cuidadosa para evitar la contaminación de los gases atmosféricos, lo que puede provocar fragilidad y rendimiento reducido. Los equipos y técnicas de soldadura especializados, como el blindaje de gas inerte, son necesarios para garantizar soldaduras de alta calidad.

Tratamiento superficial

Mientras que la placa de la lámina de titanio forma naturalmente una capa de óxido protectora, se pueden requerir tratamientos de superficie adicionales para ciertas aplicaciones. Estos tratamientos pueden mejorar la resistencia a la corrosión, mejorar la resistencia al desgaste o modificar la apariencia de la superficie para cumplir con los requisitos específicos.

Tendencias e innovaciones futuras en la tecnología de la placa de titanio

Fabricación aditiva

Los avances en técnicas de fabricación aditiva, como la impresión 3D, están abriendo nuevas posibilidades para producir componentes complejos de placas de titanio. Estos métodos permiten la creación de intrincadas geometrías y diseños personalizados que anteriormente eran difíciles o imposibles de lograr a través de los procesos de fabricación tradicionales.

Desarrollo de aleación

La investigación en curso en desarrollo de aleación de titanio tiene como objetivo crear nuevas composiciones con propiedades mejoradas adaptadas para aplicaciones específicas. Estas innovaciones pueden conducir a la placa de titanio con una mejor fuerza, ductilidad o características especializadas para las industrias emergentes.

Estrategias de reducción de costos

Se están haciendo esfuerzos para desarrollar métodos de procesamiento y extracción de titanio más eficientes para reducir el costo general de la producción de placas de titanio. Estos avances podrían hacer que el titanio sea más accesible para una gama más amplia de aplicaciones e industrias.

Fabricación sostenible

A medida que las preocupaciones ambientales se vuelven cada vez más importantes, la investigación se centra en desarrollar procesos de fabricación más sostenibles para la placa de titanio. Esto incluye explorar métodos de reciclaje, reducir el consumo de energía durante la producción y minimizar los materiales de desecho.

Conclusión

La placa de la lámina de titanio se encuentra como un material notable que continúa dando forma a varias industrias con sus propiedades excepcionales y aplicaciones versátiles. Desde los campos aeroespaciales y automotrices hasta los campos médicos y arquitectónicos, la combinación única de resistencia, liviana, resistencia a la corrosión y biocompatibilidad hace que la placa de titanio sea un componente indispensable en ingeniería y tecnología modernas. A medida que continúan la investigación y la innovación en el procesamiento de titanio y el desarrollo de aleaciones, podemos esperar ver aplicaciones y avances aún más emocionantes en el uso de la placa de la hoja de titanio en diversos sectores.

Preguntas frecuentes sobre la placa de la hoja de titanio

Pregunta: ¿Cuáles son las principales ventajas de usar placa de lámina de titanio en aplicaciones aeroespaciales?

Respuesta: Las principales ventajas del uso de la placa de la lámina de titanio en aplicaciones aeroespaciales incluyen su alta relación resistencia / peso, excelente resistencia a la corrosión y capacidad para mantener sus propiedades a temperaturas extremas. Estas características contribuyen a mejorar la eficiencia del combustible, los requisitos de mantenimiento reducidos y el rendimiento general mejorado de los componentes de las aeronaves y la nave espacial.

Pregunta: ¿Cómo se compara la resistencia a la corrosión de la placa de titanio con el acero inoxidable?

Respuesta: la placa de titanio generalmente exhibe una resistencia de corrosión superior en comparación con el acero inoxidable, especialmente en ambientes marinos y cuando se expone a ácidos o cloruros fuertes. El titanio forma una capa de óxido protectora estable que proporciona una excelente resistencia a varios medios corrosivos, a menudo superando el rendimiento del acero inoxidable en entornos hostiles.

Pregunta: ¿Cuáles son algunos tratamientos de superficie comunes aplicados a la placa de la lámina de titanio?

Respuesta: Los tratamientos de superficie comunes para la placa de la lámina de titanio incluyen anodización, que crea una capa de óxido protectora y también se pueden usar para colorear; nitruración, que mejora la resistencia y la dureza del desgaste; y varios procesos de recubrimiento, como la deposición de vapor físico (PVD) o la deposición de vapor químico (CVD) para mejorar las propiedades o la estética de la superficie específicas.

Pregunta: ¿Se puede reciclar la placa de la hoja de titanio?

Respuesta: Sí, la placa de la hoja de titanio se puede reciclar. De hecho, el reciclaje de la chatarra de titanio es un aspecto importante de la industria del titanio. El titanio reciclado se puede reprocesar y utilizar en diversas aplicaciones, lo que ayuda a reducir el costo general y el impacto ambiental de la producción de titanio.

Pregunta: ¿Cuáles son las consideraciones clave al soldar una placa de lámina de titanio?

Respuesta: Al soldar una placa de lámina de titanio, las consideraciones clave incluyen: Mantener un entorno limpio y libre de contaminación; utilizando gases de blindaje adecuados para prevenir la oxidación; selección de materiales de relleno apropiados; controlar la entrada de calor para minimizar la distorsión; y emplear técnicas de soldadura especializadas, como soldadura TIG o soldadura de haz de electrones, para garantizar juntas de alta calidad.