Menú de contenido

● ¿Qué es la placa de la hoja de titanio?

>> Características de las placas de titanio

● Proceso de fabricación de placas de titanio

>> 1. Extracción y purificación

>> 2. Fusión

>> 3. Rolling

>> 4. Recocido

>> 5. Terminando

● Aplicaciones de placas de titanio

>> 1. Industria aeroespacial

>> 2. Dispositivos médicos

>> 3. Aplicaciones marinas

>> 4. Industria automotriz

>> 5. Aplicaciones industriales

● Ventajas del uso de placas de hojas de titanio

● Desafíos para trabajar con placas de titanio

● Conclusión

● Preguntas frecuentes (preguntas frecuentes)

>> 1. ¿Cuáles son los grados más comunes de placas de hojas de titanio?

>> 2. ¿Cómo se fabrican las placas de láminas de titanio?

>> 3. ¿Qué industrias usan placas de hojas de titanio?

>> 4. ¿Cuáles son las ventajas de usar titanio sobre otros metales?

>> 5. ¿Son reciclables las placas de titanio?

El titanio es un metal notable conocido por su resistencia, propiedades livianas y resistencia a la corrosión excepcional. Entre sus diversas formas, las láminas y placas de titanio son particularmente significativas en numerosas industrias, incluidas aplicaciones aeroespaciales, médicas, automotrices y marinas. Este artículo profundiza en las características, procesos de fabricación, aplicaciones y ventajas de las placas de titanio, proporcionando una descripción completa de este material versátil. Comprender las propiedades y usos de las placas de láminas de titanio puede ayudar a las industrias a tomar decisiones informadas sobre la selección de materiales, lo que, en última instancia, lo que lleva a un mejor rendimiento y la longevidad de sus productos.

¿Qué es la placa de la hoja de titanio?

Las placas de titanio son piezas planas de titanio que se han procesado en espesores y dimensiones específicos. Están disponibles en varios grados, cada una con propiedades únicas que las hacen adecuadas para diferentes aplicaciones. Los grados más comunes incluyen Grado 1, Grado 2, Grado 5 (6Al-4V) y Grado 9, cada uno que ofrece niveles variables de resistencia, ductilidad y resistencia a la corrosión. La elección de grado a menudo depende de los requisitos específicos de la aplicación, como la necesidad de alta resistencia, formabilidad o resistencia a condiciones ambientales específicas. Esta versatilidad hace que las placas de titanio sean una opción preferida en muchas aplicaciones de alto rendimiento.

Características de las placas de titanio

1. Relación de fuerza / peso: el titanio tiene una alta relación resistencia a peso, por lo que es una opción ideal para aplicaciones donde los ahorros de peso son críticos, como en los componentes aeroespaciales. Esta característica permite a los ingenieros diseñar estructuras más ligeras sin comprometer la fuerza, lo cual es esencial para mejorar la eficiencia y el rendimiento del combustible en los aviones.

2. Resistencia a la corrosión: el titanio es altamente resistente a la corrosión, particularmente en entornos hostiles, que extiende la vida útil de los componentes hechos de este material. Esta propiedad es especialmente valiosa en industrias como el procesamiento marino y químico, donde la exposición al agua salada y los productos químicos agresivos puede conducir a una rápida degradación de otros metales.

3. Biocompatibilidad: ciertos grados de titanio son biocompatibles, lo que los hace adecuados para implantes y dispositivos médicos. Esto significa que el titanio se puede usar de manera segura en el cuerpo humano sin causar reacciones adversas, lo cual es crucial para aplicaciones como implantes ortopédicos y accesorios dentales.

4. Soldabilidad: el titanio se puede soldar utilizando varias técnicas, lo que permite la fabricación de estructuras complejas. Sin embargo, soldar titanio requiere un control cuidadoso del entorno para evitar la contaminación, lo que puede comprometer la integridad de la soldadura.

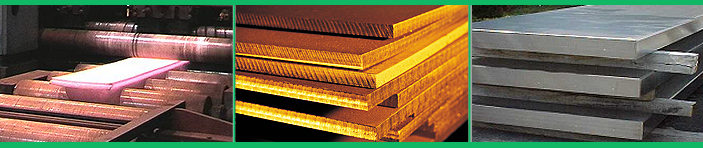

Proceso de fabricación de placas de titanio

La producción de placas de titanio implica varios pasos clave:

1. Extracción y purificación

El titanio se extrae principalmente de minerales como Rutile e Ilmenite. El proceso de extracción implica el proceso Kroll, donde el tetracloruro de titanio se reduce usando magnesio para producir esponja de titanio. Este proceso es intensivo en energía y requiere un manejo cuidadoso para garantizar la pureza del titanio producido, ya que las impurezas pueden afectar significativamente las propiedades del material.

2. Fusión

La esponja de titanio se derrite en una atmósfera de vacío o inerte para evitar la contaminación. Este proceso se puede realizar utilizando métodos como la fusión del haz de electrones o la remeliación del arco de vacío. El proceso de fusión es crítico, ya que determina la microestructura del titanio, lo que a su vez afecta sus propiedades mecánicas.

3. Rolling

Una vez derretido, el titanio se lanza en losas, que luego son de rodillas en caliente o en frío en sábanas y placas. El proceso de rodadura determina el grosor final y el acabado superficial del producto. El rodamiento caliente se usa típicamente para placas más gruesas, mientras que el rodamiento en frío se emplea para láminas más delgadas, lo que permite tolerancias más ajustadas y una mejor calidad de la superficie.

4. Recocido

Para aliviar las tensiones introducidas durante el rodamiento, las láminas de titanio pueden sufrir un proceso de recocido, lo que implica calentar el material a una temperatura específica y luego enfriarlo. Este paso es esencial para mejorar la ductilidad del titanio, lo que facilita trabajar en los procesos de fabricación posteriores.

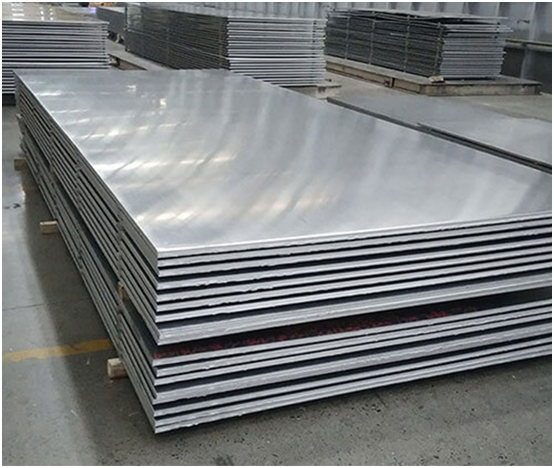

5. Terminando

Finalmente, las sábanas y las placas se cortan a su tamaño, y los tratamientos superficiales se pueden aplicar para mejorar sus propiedades, como el pulido o el recubrimiento. Los tratamientos superficiales pueden mejorar la resistencia a la corrosión y las propiedades de desgaste, lo que hace que las placas de titanio sean aún más adecuadas para aplicaciones exigentes.

Aplicaciones de placas de titanio

Las placas de lámina de titanio se utilizan en una amplia gama de aplicaciones debido a sus propiedades únicas:

1. Industria aeroespacial

En el sector aeroespacial, el titanio se utiliza para componentes como fuseladores, piezas del motor y tren de aterrizaje debido a sus características livianas y de alta resistencia. El uso de titanio en aplicaciones aeroespaciales ayuda a reducir el peso general de la aeronave, lo que lleva a una mejor eficiencia y rendimiento del combustible. Además, la resistencia del titanio a temperaturas extremas y corrosión lo hace ideal para componentes expuestos a condiciones duras.

2. Dispositivos médicos

La biocompatibilidad del titanio lo hace ideal para implantes médicos, instrumentos quirúrgicos y aplicaciones dentales. Se usa comúnmente en reemplazos de cadera y rodilla, así como implantes dentales. La capacidad de integrarse bien con el tejido humano y resistir la corrosión en los fluidos corporales asegura que los implantes de titanio proporcionen un rendimiento duradero y reduzcan el riesgo de complicaciones.

3. Aplicaciones marinas

La resistencia a la corrosión del titanio la hace adecuada para entornos marinos, donde se usa en componentes como ejes de hélice, cascos y accesorios. En aplicaciones marinas, la capacidad de titanio para resistir el agua salada y otros elementos corrosivos extiende significativamente la vida útil de los componentes críticos, reduciendo los costos de mantenimiento y el tiempo de inactividad.

4. Industria automotriz

En los vehículos de alto rendimiento, el titanio se usa para sistemas de escape, bielas y otros componentes donde la reducción de peso y la resistencia son esenciales. La industria automotriz se beneficia de la naturaleza ligera de Titanium, que contribuye a una mejor aceleración y manejo, así como una mejor eficiencia de combustible.

5. Aplicaciones industriales

Las placas de lámina de titanio también se utilizan en el procesamiento químico, las industrias de petróleo y gas, y la generación de energía, donde su resistencia a la corrosión y las altas temperaturas es crucial. En estos sectores, los componentes de titanio pueden soportar productos químicos agresivos y condiciones extremas, asegurando una operación confiable y reduciendo el riesgo de falla.

Ventajas del uso de placas de hojas de titanio

1. Durabilidad: la resistencia del titanio al desgaste y la corrosión asegura que los componentes duren más, reduciendo los costos de mantenimiento. Esta durabilidad es particularmente beneficiosa en las industrias donde la falla del equipo puede conducir a un tiempo de inactividad significativo y pérdidas financieras.

2. Ligero: la baja densidad de titanio permite ahorros de peso significativos en aplicaciones donde cada gramo cuenta. Esta característica es especialmente importante en aplicaciones aeroespaciales y automotrices, donde reducir el peso puede conducir a un mejor rendimiento y eficiencia.

3. Versatilidad: con varios grados y formularios disponibles, el titanio se puede adaptar para cumplir con los requisitos específicos en diferentes industrias. Esta versatilidad permite a los fabricantes seleccionar la calificación más apropiada para su aplicación, optimizar el rendimiento y la rentabilidad.

4. Sostenibilidad: el titanio es un material reciclable, que contribuye a prácticas de fabricación sostenibles. La capacidad de reciclar titanio reduce los desechos y el impacto ambiental asociado con la minería y el procesamiento de nuevos materiales.

Desafíos para trabajar con placas de titanio

Si bien el titanio ofrece numerosas ventajas, existen desafíos asociados con su uso:

1. Costo: el titanio es más costoso que muchos otros metales, lo que puede ser una barrera para algunas aplicaciones. El alto costo de las materias primas y el procesamiento puede limitar su uso en proyectos de menor presupuesto, lo que hace que sea esencial que los fabricantes sopesen los beneficios contra los costos.

2. Machinabilidad: el titanio puede ser difícil de mecanizar debido a su fuerza y dureza, lo que requiere herramientas y técnicas especializadas. El mecanizado de titanio a menudo implica velocidades de corte más lentas y herramientas más robustas para evitar el desgaste y garantizar la precisión.

3. Soldadura: Si bien el titanio se puede soldar, requiere un control cuidadoso del medio ambiente para evitar la contaminación y garantizar las articulaciones fuertes. La necesidad de técnicas y equipos de soldadura especializados puede agregar complejidad y costo a los proyectos que involucran titanio.

Conclusión

Las placas de titanio son un material vital en la fabricación moderna, que ofrece una combinación única de resistencia, propiedades livianas y resistencia a la corrosión. Sus aplicaciones abarcan varias industrias, desde dispositivos aeroespaciales hasta dispositivos médicos, destacando su versatilidad e importancia. A medida que avanza la tecnología, se espera que la demanda de placas de titanio crezca, impulsada por la necesidad de materiales de alto rendimiento en entornos desafiantes. Comprender las propiedades, los procesos de fabricación y las aplicaciones de las placas de titanio pueden ayudar a las industrias a aprovechar este notable material para mejorar sus productos y operaciones.

Preguntas frecuentes (preguntas frecuentes)

1. ¿Cuáles son los grados más comunes de placas de hojas de titanio?

Los grados más comunes incluyen grado 1 (comercialmente puro), grado 2 (comercialmente puro con mayor resistencia), grado 5 (aleación de 6al-4V) y grado 9 (aleación de aluminio y vanadio). Cada grado tiene propiedades específicas que lo hacen adecuado para diferentes aplicaciones, lo que permite a los fabricantes elegir la mejor opción para sus necesidades.

2. ¿Cómo se fabrican las placas de láminas de titanio?

Las placas de titanio se fabrican a través de un proceso que incluye extracción, fusión, rodamiento, recocido y acabado. Cada paso es crucial para determinar las propiedades finales del titanio, asegurando que cumpla con las especificaciones requeridas para su uso previsto.

3. ¿Qué industrias usan placas de hojas de titanio?

Las placas de titanio se utilizan en aplicaciones aeroespaciales, médicas, marinas, automotrices e industriales. Sus propiedades únicas los hacen adecuados para una amplia gama de entornos exigentes, donde el rendimiento y la confiabilidad son críticos.

4. ¿Cuáles son las ventajas de usar titanio sobre otros metales?

El titanio ofrece una alta relación resistencia / peso, excelente resistencia a la corrosión, biocompatibilidad y durabilidad. Estas ventajas lo convierten en una opción preferida en aplicaciones donde el rendimiento y la longevidad son esenciales.

5. ¿Son reciclables las placas de titanio?

Sí, el titanio es un material reciclable, lo que lo convierte en una opción ambientalmente amigable para la fabricación. El reciclaje de titanio ayuda a reducir el desperdicio y el impacto ambiental asociado con la producción de nuevos materiales, contribuyendo a prácticas más sostenibles en diversas industrias.