Menú de contenido

● Introducción a las aleaciones de titanio

● Comprender los materiales a prueba de balas

>> ¿Qué hace que un material sea a prueba de balas?

>> Materiales a prueba de balas comunes

● Aleaciones de titanio y sus propiedades

>> Fuerza y peso

>> Resistencia a la corrosión

>> Resistencia al calor

● Aleaciones de titanio en aplicaciones a prueba de balas

>> ¿Pueden las aleaciones de titanio detener balas?

>> Tipos de aleaciones de titanio utilizadas

>> El grosor es importante

● Ventajas del uso de aleaciones de titanio para la prueba de balas

>> Protección ligera

>> Durabilidad y longevidad

>> Versatilidad en el diseño

● Desafíos y limitaciones

>> Costo de producción

>> Protección limitada contra rondas de alta potencia

● Futuro de las aleaciones de titanio en tecnología a prueba de balas

>> Avances en la ciencia material

>> Integración con otros materiales

● Conclusión

>> Preguntas y respuestas relacionadas

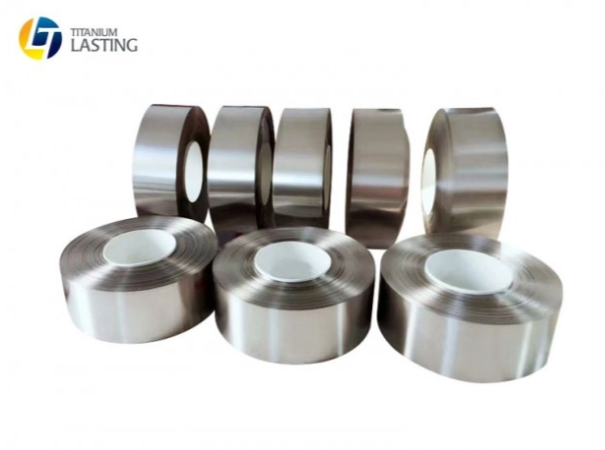

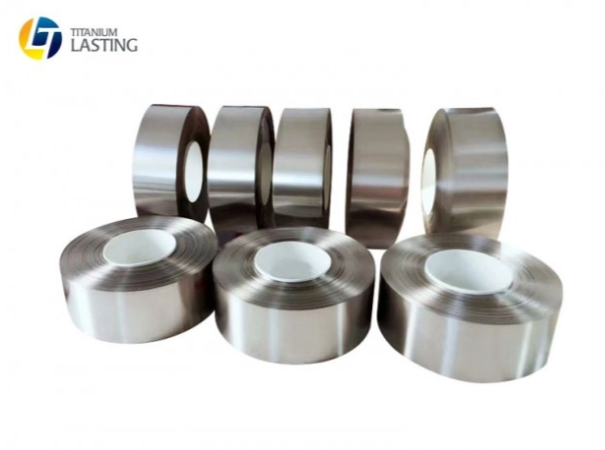

Introducción a las aleaciones de titanio

Las aleaciones de titanio son una combinación de titanio y otros elementos, diseñadas para mejorar las propiedades del titanio. Estas aleaciones son conocidas por su alta relación resistencia / peso, resistencia a la corrosión y capacidad para resistir temperaturas extremas. Las características únicas de las aleaciones de titanio las hacen adecuadas para diversas aplicaciones, incluidos los campos aeroespaciales, militares y médicos. Sin embargo, una de las preguntas más intrigantes que rodean las aleaciones de titanio es su efectividad en aplicaciones a prueba de balas. Comprender las propiedades fundamentales de las aleaciones de titanio es esencial para apreciar su potencial en el equipo de protección, especialmente en entornos donde la seguridad es primordial.

Comprender los materiales a prueba de balas

¿Qué hace que un material sea a prueba de balas?

Para determinar si un material es a prueba de balas, es esencial comprender los factores que contribuyen a su resistencia balística. Los materiales a prueba de balas deben absorber y disipar la energía de una bala tras el impacto. La efectividad de un material para detener una bala depende de varios factores, incluido su grosor, densidad y el tipo de bala que está diseñada para detener. La transferencia de energía durante el impacto de una bala es crítica; Los materiales que pueden deformarse o fracturarse sobre el impacto tienden a absorber más energía, reduciendo la probabilidad de penetración. Esta comprensión es crucial para los ingenieros y diseñadores que tienen como objetivo crear un equipo de protección efectivo.

Materiales a prueba de balas comunes

Tradicionalmente, materiales como Kevlar, acero y compuestos de cerámica se han utilizado en aplicaciones a prueba de balas. Kevlar es conocido por su peso ligero y flexibilidad, lo que lo hace ideal para la armadura del cuerpo. Está tejido en capas para crear una tela que pueda absorber la energía de una bala. El acero, aunque pesado, ofrece una excelente protección contra varios calibres debido a su dureza y capacidad para resistir fuerzas de alto impacto. Los compuestos cerámicos proporcionan un equilibrio de peso y protección, a menudo utilizado en aplicaciones militares donde tanto la movilidad como la seguridad son esenciales. Cada uno de estos materiales tiene sus ventajas y limitaciones, lo que lleva a una investigación continua sobre nuevos materiales que pueden ofrecer una mejor protección.

Aleaciones de titanio y sus propiedades

Fuerza y peso

Las aleaciones de titanio son reconocidas por su relación excepcional de fuerza / peso. Esto significa que pueden proporcionar una protección significativa sin agregar un peso excesivo, lo que los convierte en una opción atractiva para la armadura del cuerpo y otro equipo de protección. La naturaleza liviana de las aleaciones de titanio permite una mayor movilidad, lo cual es crucial en situaciones de combate o entornos de alto estrés. Además, la fuerza de las aleaciones de titanio a menudo se compara con la del acero, pero son mucho más ligeros, lo cual es un factor crucial en el diseño de armadura personal. Esta combinación de fuerza y ligereza puede mejorar la efectividad del equipo de protección, lo que permite a los usuarios permanecer ágiles mientras aún están protegidos.

Resistencia a la corrosión

Otra ventaja significativa de las aleaciones de titanio es su resistencia a la corrosión. Esta propiedad asegura que el material mantenga su integridad con el tiempo, incluso en entornos duros. Para las aplicaciones militares, donde la exposición a varios elementos es común, esta característica es vital. Las aleaciones de titanio pueden resistir la exposición al agua salada, los productos químicos y las temperaturas extremas sin degradarse, lo que las hace ideales para su uso en diversos entornos. Esta durabilidad no solo extiende la vida útil del equipo, sino que también reduce los costos de mantenimiento, ya que los usuarios no necesitan reemplazar o reparar su equipo con tanta frecuencia.

Resistencia al calor

Las aleaciones de titanio pueden soportar altas temperaturas sin perder su integridad estructural. Esta propiedad es particularmente importante en las aplicaciones donde la generación de calor es una preocupación, como en las operaciones aeroespaciales y militares. La capacidad de mantener el rendimiento en condiciones extremas significa que las aleaciones de titanio se pueden usar en entornos donde otros materiales pueden fallar. Esta resistencia al calor también es beneficiosa en situaciones en las que la armadura podría estar expuesta a fuego o fuerzas explosivas, asegurando que el equipo de protección permanezca efectivo incluso bajo coacción.

Aleaciones de titanio en aplicaciones a prueba de balas

¿Pueden las aleaciones de titanio detener balas?

La cuestión de si las aleaciones de titanio pueden considerarse a prueba de balas es compleja. Si bien el titanio puro no es a prueba de balas, ciertas aleaciones de titanio pueden proporcionar protección balística. La efectividad de estas aleaciones para detener las balas depende de su grosor y el tipo específico de aleación utilizada. Por ejemplo, las aleaciones de titanio que están específicamente diseñadas para alta resistencia pueden absorber el impacto de las balas de menor calibre de manera efectiva. Sin embargo, el rendimiento puede variar significativamente en función de los procesos de diseño y fabricación utilizados para crear la armadura. Esta variabilidad requiere pruebas rigurosas para garantizar que la armadura cumpla con los estándares de seguridad requeridos.

Tipos de aleaciones de titanio utilizadas

Diferentes grados de aleaciones de titanio exhiben niveles variables de resistencia y resistencia balística. Por ejemplo, las aleaciones de titanio que incluyen elementos como el aluminio y el vanadio a menudo se usan en aplicaciones militares debido a su mayor fuerza y durabilidad. Estas aleaciones pueden resistir los impactos de las pistolas y algunas rondas de caza, pero pueden luchar contra las municiones de alta potencia y perforación de armaduras. Comprender las propiedades específicas de cada aleación es crucial para fabricantes y usuarios por igual, ya que permite decisiones informadas con respecto a los materiales apropiados para aplicaciones específicas.

El grosor es importante

El grosor de la aleación de titanio juega un papel crucial en su capacidad para detener las balas. Las placas más gruesas de aleación de titanio tienen más probabilidades de absorber la energía de una bala y evitar la penetración. Sin embargo, aumentar el grosor también agrega peso, lo que puede ser un factor limitante en el diseño de armadura personal. El equilibrio de un equilibrio entre la protección y la movilidad es esencial, ya que la armadura demasiado pesada puede obstaculizar el movimiento y reducir la efectividad del usuario en situaciones críticas. Este desafío impulsa la innovación en el diseño de armadura, ya que los ingenieros buscan desarrollar materiales más delgados y más ligeros que aún brinden una protección adecuada.

Ventajas del uso de aleaciones de titanio para la prueba de balas

Protección ligera

Una de las ventajas más significativas del uso de aleaciones de titanio en aplicaciones a prueba de balas es su naturaleza liviana. Esta característica permite la creación de armadura que es más fácil de usar y maniobrar, lo cual es esencial para el personal militar y los agentes de la ley. El peso reducido puede conducir a menos fatiga durante el uso prolongado, lo que permite a los usuarios mantener su efectividad durante períodos más largos. Además, la armadura liviana puede mejorar las capacidades tácticas generales del usuario, lo que permite respuestas más rápidas y una mayor agilidad en entornos dinámicos.

Durabilidad y longevidad

Las aleaciones de titanio son conocidas por su durabilidad y resistencia al desgaste. Esta longevidad significa que la armadura hecha de aleaciones de titanio puede proporcionar protección confiable durante períodos prolongados, reduciendo la necesidad de reemplazos frecuentes. La capacidad de resistir condiciones duras sin degradar asegura que los usuarios puedan confiar en su equipo en situaciones críticas. Esta durabilidad es particularmente importante para las aplicaciones militares, donde el equipo está sujeto a un uso riguroso y debe funcionar de manera consistente con el tiempo.

Versatilidad en el diseño

La capacidad de moldear y dar forma a las aleaciones de titanio en varias formas permite diseños innovadores en equipo a prueba de balas. Esta versatilidad permite a los fabricantes crear armaduras que se ajusten cómodamente y proporcionen la máxima protección. Las opciones de personalización pueden conducir a un equipo mejor ajustado, lo que mejora la comodidad y la efectividad. Además, la adaptabilidad de las aleaciones de titanio permite el desarrollo de una armadura especializada para diferentes aplicaciones, como chalecos livianos para la aplicación de la ley o placas más pesadas para uso militar.

Desafíos y limitaciones

Costo de producción

Uno de los principales desafíos asociados con las aleaciones de titanio es su costo. La producción de aleaciones de titanio es más costosa que la de los materiales tradicionales a prueba de balas, lo que puede limitar su uso generalizado en la armadura personal. El alto costo se atribuye a los complejos métodos de extracción y procesamiento necesarios para producir titanio y sus aleaciones. Esta barrera financiera puede obstaculizar la adopción de una armadura basada en titanio, particularmente en entornos con presupuesto limitado. Sin embargo, la investigación en curso y los avances en las técnicas de fabricación pueden ayudar a reducir los costos en el futuro.

Protección limitada contra rondas de alta potencia

Si bien las aleaciones de titanio pueden proporcionar protección contra muchos tipos de balas, pueden no ser efectivas contra las rondas de alta potencia que perforan la armadura. Esta limitación significa que si bien las aleaciones de titanio pueden ser parte de una solución a prueba de balas, es posible que deban combinarse con otros materiales para una protección integral. Comprender las amenazas específicas que los usuarios pueden enfrentar es crucial para seleccionar la armadura apropiada. Este conocimiento puede guiar el desarrollo de sistemas de armadura híbridos que aprovechan las fortalezas de múltiples materiales para proporcionar una mejor protección.

Futuro de las aleaciones de titanio en tecnología a prueba de balas

Avances en la ciencia material

A medida que la ciencia material continúa avanzando, es probable que el potencial de aleaciones de titanio en aplicaciones a prueba de balas sea creciente. Los investigadores están explorando nuevas composiciones y tratamientos de aleaciones que podrían mejorar las propiedades balísticas del titanio, por lo que es una opción aún más viable para el equipo de protección. Las innovaciones en técnicas de procesamiento, como la fabricación de aditivos, también pueden permitir la creación de geometrías complejas que optimizan el rendimiento de las aleaciones de titanio en aplicaciones de armadura. Estos avances podrían conducir a avances que hacen que las aleaciones de titanio sean más accesibles y efectivas en la prueba de balas.

Integración con otros materiales

El futuro de la tecnología a prueba de balas puede implicar la integración de las aleaciones de titanio con otros materiales. Al combinar las fortalezas del titanio con la flexibilidad de Kevlar o la dureza de la cerámica, los fabricantes pueden crear armaduras que ofrecen una protección superior sin comprometer el peso o la comodidad. Este enfoque híbrido puede conducir al desarrollo de sistemas de armadura de múltiples capas que proporcionan protección integral contra una amplia gama de amenazas. A medida que continúa la investigación, el potencial de combinaciones innovadoras de materiales probablemente se expandirá, lo que lleva a un equipo de protección más efectivo y versátil.

Conclusión

En conclusión, las aleaciones de titanio presentan una opción prometedora para aplicaciones a prueba de balas debido a su combinación única de resistencia, liviana y resistencia a la corrosión. Si bien no son universalmente a prueba de balas, ciertos grados y espesores pueden proporcionar una protección efectiva contra varios tipos de municiones. A medida que la tecnología avanza, el potencial de aleaciones de titanio en equipo a prueba de balas probablemente se expandirá, ofreciendo nuevas soluciones para la protección personal y militar. La exploración continua de las propiedades del material y los diseños innovadores continuará dando forma al futuro de la tecnología a prueba de balas, asegurando que los usuarios tengan acceso a la mejor protección posible.

Preguntas y respuestas relacionadas

¿Cuál es la diferencia entre las aleaciones de titanio y titanio? El titanio es un metal puro, mientras que las aleaciones de titanio son mezclas de titanio con otros elementos para mejorar las propiedades específicas, como la resistencia y la resistencia a la corrosión.

¿Puede el titanio detener una bala? Ciertas aleaciones de titanio pueden detener balas, pero su efectividad depende del grosor del material y el tipo de bala.

¿Cuáles son las aplicaciones de las aleaciones de titanio además de la prueba de balas? Las aleaciones de titanio se utilizan en implantes aeroespaciales, médicos, piezas automotrices y aplicaciones marinas debido a su resistencia y resistencia a la corrosión.

¿Cómo se compara el costo de las aleaciones de titanio con otros materiales a prueba de balas? Las aleaciones de titanio son generalmente más caras de producir que los materiales tradicionales a prueba de balas como Kevlar y Steel.

¿Qué avances se están haciendo en la tecnología de aleación de titanio? Los investigadores están explorando nuevas composiciones y tratamientos de aleaciones para mejorar las propiedades balísticas del titanio, así como integrarlo con otros materiales para una mejor protección.