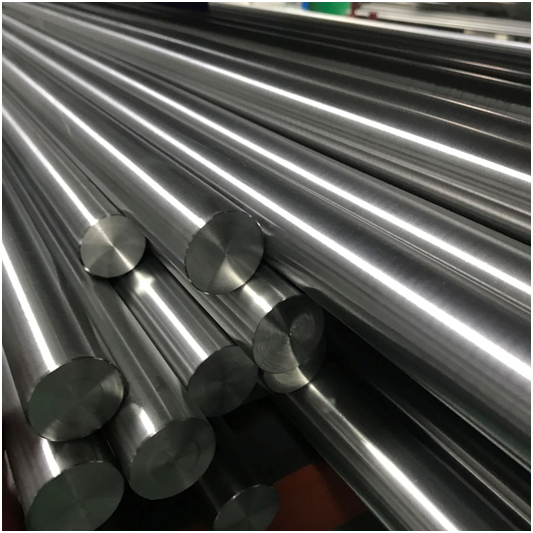

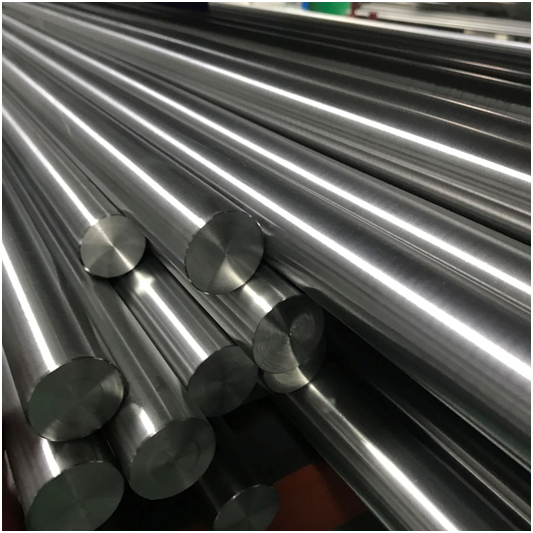

Las varillas de titanio se usan ampliamente en diversas aplicaciones, desde implantes médicos hasta componentes aeroespaciales, debido a su notable resistencia, naturaleza liviana y resistencia a la corrosión. Comprender la longevidad de estas barras es crucial para las industrias que dependen de su durabilidad y rendimiento. Este artículo explora los factores que influyen en la vida útil de las barras de titanio, sus aplicaciones y prácticas de mantenimiento para garantizar que duren el mayor tiempo posible.

Factores que afectan la vida útil de las varillas de titanio

Calidad de material

La calidad del titanio utilizada en las varillas de fabricación afecta significativamente su vida útil. El titanio está disponible en varios grados, siendo el grado 2 y el grado 5 el más común. El titanio de grado 2 es conocido por su excelente resistencia a la corrosión y a menudo se usa en aplicaciones médicas, mientras que el titanio de grado 5, una aleación de titanio, aluminio y vanadio, ofrece mayor resistencia y se usa en aplicaciones aeroespaciales y automotrices. El titanio de mayor grado generalmente dura más debido a sus propiedades mecánicas superiores. Además, el proceso de fabricación, incluidos los métodos de forja, mecanizado y tratamiento térmico, también puede afectar las propiedades finales de las varillas de titanio. Asegurar que las varillas se producan bajo estrictas medidas de control de calidad pueden mejorar aún más su durabilidad y rendimiento.

Condición ambiental

El entorno en el que se usan las varillas de titanio juegan un papel crucial en su longevidad. El titanio es altamente resistente a la corrosión, pero la exposición a productos químicos duros, temperaturas extremas o condiciones abrasivas puede afectar su vida útil. Por ejemplo, las varillas de titanio utilizadas en entornos marinos pueden experimentar un desgaste acelerado debido a la exposición al agua salada, mientras que aquellas en entornos industriales pueden estar sujetos a productos químicos corrosivos que pueden degradar su integridad con el tiempo. Además, factores como la humedad, las fluctuaciones de temperatura y la presencia de otros metales pueden conducir a la corrosión galvánica, lo que puede comprometer la longevidad de las barras de titanio. Comprender las condiciones ambientales específicas donde se utilizarán las varillas es esencial para seleccionar el grado y el tratamiento apropiados para garantizar un rendimiento óptimo.

Factores de carga y estrés

La cantidad de carga y estrés colocado en varillas de titanio también influye en su durabilidad. En aplicaciones como la construcción o el automóvil, donde las varillas pueden tener un peso o estrés significativo, el diseño y la ingeniería del componente deben tener en cuenta estos factores. La sobrecarga de una barra de titanio puede provocar fatiga y eventual falla, independientemente de la fuerza inherente del material. Los ingenieros deben considerar factores como cargas dinámicas, fuerzas de impacto y ciclos de fatiga al diseñar componentes que incorporen varillas de titanio. Además, la geometría de la barra, incluido su diámetro y longitud, puede afectar la forma en que distribuye el estrés, lo que hace que sea crucial optimizar estos parámetros para mejorar el rendimiento y la longevidad.

Prácticas de mantenimiento

El mantenimiento regular es esencial para extender la vida útil de las varillas de titanio. Esto incluye inspecciones de rutina para signos de desgaste, corrosión o daño. En aplicaciones médicas, por ejemplo, los implantes deben ser monitoreados por cualquier signo de aflojamiento o infección. La limpieza y el cuidado adecuados pueden prevenir la acumulación de contaminantes que pueden conducir a la corrosión u otras formas de degradación. Las prácticas de mantenimiento también pueden involucrar métodos de prueba no destructivos periódicos, como pruebas ultrasónicas o inspección de rayos X, para detectar fallas internas que pueden no ser visibles en la superficie. Al implementar un programa de mantenimiento integral, los usuarios pueden reducir significativamente el riesgo de fallas inesperadas y extender la vida operativa de las barras de titanio.

Aplicaciones de barras de titanio

Implantes médicos

Las varillas de titanio se usan comúnmente en implantes médicos, como las de la fusión espinal o las reparaciones ortopédicas. Su biocompatibilidad y resistencia a la corrosión los hacen ideales para el uso a largo plazo dentro del cuerpo humano. Cuando se mantienen adecuadamente, los implantes de titanio pueden durar más de una década, con muchos informes de ellos que funcionan de manera efectiva durante 20 años o más. La capacidad del titanio para integrarse con el tejido óseo, conocida como osteointegración, mejora aún más su idoneidad para aplicaciones médicas. Esta propiedad permite implantes estables y duraderos que pueden soportar las cargas mecánicas experimentadas en las actividades diarias. Además, la investigación en curso sobre tratamientos de superficie y recubrimientos tiene como objetivo mejorar aún más el rendimiento y la longevidad de los implantes de titanio.

Componentes aeroespaciales

En la industria aeroespacial, las varillas de titanio se utilizan para sus propiedades livianas y de alta resistencia. A menudo se encuentran en estructuras de aviones, componentes del motor y sujetadores. La rigurosa prueba y el control de calidad en la fabricación aeroespacial aseguran que estas varillas puedan soportar condiciones extremas, contribuyendo a su longevidad. El sector aeroespacial exige materiales que puedan soportar altas temperaturas, presiones y entornos corrosivos, lo que hace que el titanio sea una elección ideal. Además, los avances en las técnicas de fabricación aditiva están permitiendo la producción de componentes de titanio complejos que pueden reducir aún más el peso al tiempo que mantienen la resistencia, mejorando así el rendimiento general y la vida útil de las aplicaciones aeroespaciales.

Piezas automotrices

Las varillas de titanio se utilizan cada vez más en aplicaciones automotrices de alto rendimiento, como bielas y sistemas de escape. Su capacidad para soportar altas temperaturas y tensiones los hace adecuados para los vehículos de carreras y rendimiento. Con la ingeniería y el mantenimiento adecuados, los componentes de titanio en los automóviles pueden durar muchos años, incluso en condiciones exigentes. La industria automotriz busca continuamente formas de mejorar la eficiencia y el rendimiento del combustible, y el uso de titanio es una estrategia clave para lograr estos objetivos. A medida que los fabricantes exploran nuevos diseños y aplicaciones para el titanio en los vehículos, el potencial de una mayor longevidad y rendimiento continúa creciendo.

Consejos de mantenimiento para la longevidad

Inspecciones regulares

Realizar inspecciones regulares de barras de titanio es vital para identificar posibles problemas antes de que conduzcan al fracaso. Busque signos de desgaste, corrosión o cualquier cambio inusual en la apariencia de la caña. La detección temprana puede ahorrar tiempo y costos asociados con los reemplazos. Las inspecciones deben ser sistemáticas y documentadas para rastrear el estado de las barras con el tiempo. La utilización de tecnologías de inspección avanzadas, como imágenes digitales o escaneo con láser, puede mejorar la precisión de las evaluaciones y proporcionar datos valiosos para la planificación del mantenimiento.

Limpieza adecuada

La limpieza de varillas de titanio regularmente ayuda a prevenir la acumulación de contaminantes que pueden conducir a la corrosión. Use detergentes suaves y evite materiales abrasivos que puedan rayar la superficie. Para implantes médicos, siga protocolos de limpieza específicos recomendados por profesionales de la salud. En aplicaciones industriales, considere el uso de métodos de limpieza ultrasónica para eliminar de manera efectiva los contaminantes sin dañar la superficie de titanio. Establecer un horario de limpieza basado en el entorno operativo y los patrones de uso puede ayudar a mantener la integridad de las barras.

Evite sobrecargar

Asegúrese de que las varillas de titanio no estén sujetas a cargas más allá de su capacidad diseñada. La sobrecarga puede provocar fatiga y falla prematura. Comprender las especificaciones y límites de las varillas de titanio en uso es crucial para mantener su integridad. Los ingenieros deben proporcionar pautas claras sobre los límites de carga y garantizar que todo el personal involucrado en la operación esté capacitado para reconocer y cumplir con estos límites. La implementación de sistemas de monitoreo de carga también puede ayudar a rastrear las tensiones experimentadas por las barras en tiempo real, lo que permite el manejo proactivo.

Consideraciones ambientales

Cuando use varillas de titanio en entornos duros, considere recubrimientos o tratamientos protectores que pueden mejorar su resistencia a la corrosión y el desgaste. Esto es particularmente importante en aplicaciones marinas o industriales donde la exposición a sustancias agresivas es común. Los recubrimientos como anodizar o aplicar pinturas especializadas pueden proporcionar una capa adicional de protección. Además, seleccionar el grado correcto de titanio basado en las condiciones ambientales específicas puede mejorar aún más la longevidad y el rendimiento.

Documentación y seguimiento

Mantenga registros detallados del uso, mantenimiento e inspecciones de barras de titanio. Esta documentación puede ayudar a identificar patrones en el desgaste y el rendimiento, lo que permite una mejor planificación de reemplazos y horarios de mantenimiento. La utilización de sistemas de seguimiento digital puede optimizar este proceso, lo que facilita el acceso a los datos históricos y analizar las tendencias. Al mantener registros integrales, las organizaciones pueden tomar decisiones informadas sobre la gestión del ciclo de vida de las barras de titanio, lo que finalmente conduce a una mejor confiabilidad y rentabilidad.

Conclusión

Las varillas de titanio son un activo valioso en varias industrias debido a su fuerza, naturaleza liviana y resistencia a la corrosión. Su vida útil puede superar los 20 años con el cuidado y el mantenimiento adecuados, lo que los convierte en una opción confiable para aplicaciones que van desde implantes médicos hasta componentes aeroespaciales. Al comprender los factores que influyen en su longevidad e implementando prácticas de mantenimiento efectivas, los usuarios pueden garantizar que las barras de titanio funcionen de manera óptima a lo largo de su vida útil prevista. A medida que se desarrollan la tecnología y se desarrollan nuevas aplicaciones para el titanio, el potencial de una longevidad y rendimiento aún mayores continúa expandiéndose, solidificando el papel del titanio como un material crítico en la ingeniería moderna.