Menú de contenido

● El fascinante mundo de las barras redondas de titanio

>> Decodificando la barra redonda de titanio

● Las propiedades extraordinarias de las barras redondas de titanio

>> Relación de fuerza / peso incomparable

>> Resistencia de corrosión notable

>> Biocompatibilidad: una bendición para aplicaciones médicas

>> Resiliencia de temperatura

● Las aplicaciones versátiles de las barras redondas de titanio

>> Aeroespacial: alcanzar nuevas alturas

>> Marvas médicas: transformando la atención médica

>> Ingeniería marina: conquistando los mares

>> Procesamiento químico: resistir la corrosión

>> Innovación automotriz: rendimiento de conducción

● Procesos de fabricación: elaboración de perfección

>> Forjado de precisión: resistencia a la configuración

>> Extrusión de precisión: excelencia continua

>> Mecanizado avanzado: precisión personificada

● El impacto económico de las barras redondas de titanio

>> Consideraciones de costos: inversión en excelencia

>> Dinámica del mercado: una demanda creciente

● Future Horizons: Innovaciones en el horizonte

>> Fabricación aditiva: imprimir el futuro

>> Titanio nanoestructurado: fuerza a escala atómica

>> Recubrimientos bioactivos: mejora de la integración

>> Producción sostenible: titanio verde

● Conclusión: The Titanium Round Bar Revolution

El fascinante mundo de las barras redondas de titanio

En el panorama en constante evolución de la ciencia e ingeniería de los materiales, ciertas innovaciones destacan su impacto transformador en múltiples industrias. Entre estos materiales innovadores, las barras redondas de titanio se han convertido en un verdadero cambio de juego, remodelando la forma en que abordamos el diseño, la fabricación y la resolución de problemas en una amplia gama de sectores. Estas varillas cilíndricas sin pretensiones, elaboradas desde uno de los metales más notables de la naturaleza, están revolucionando en silencio todo, desde la ingeniería aeroespacial hasta los implantes médicos, la tecnología marina hasta los equipos deportivos de alto rendimiento.

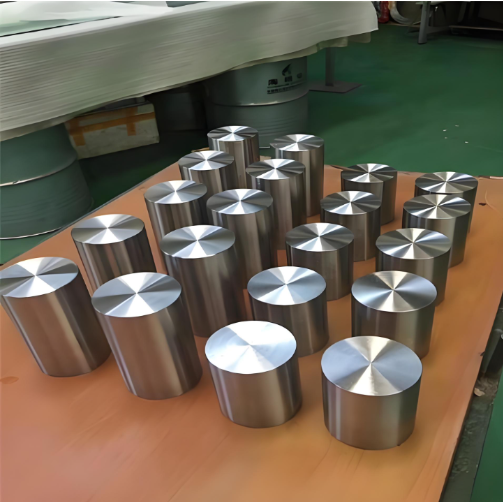

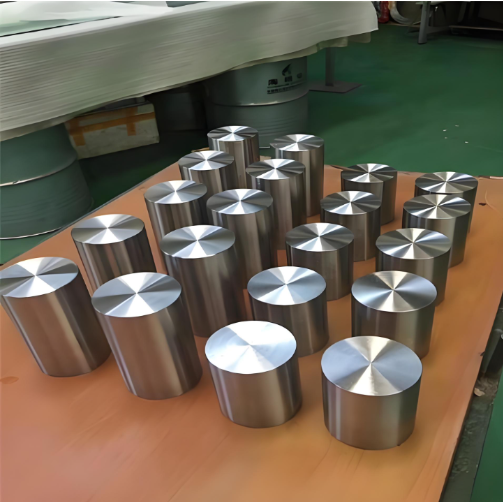

Decodificando la barra redonda de titanio

En su núcleo, una barra redonda de titanio es una varilla cilíndrica fabricada con titanio o sus aleaciones. Sin embargo, esta simple descripción desmiente la complejidad y la sofisticación de estos componentes. Las barras redondas de titanio no son simplemente varillas de metal; Son el resultado de la metalurgia avanzada, la ingeniería precisa y los procesos de fabricación de vanguardia. Estas barras vienen en una variedad de diámetros, longitudes y calificaciones, cada una adaptada para cumplir con los requisitos específicos de la industria y los criterios de rendimiento.

La producción de barras redondas de titanio comienza con la extracción de titanio de sus minerales, principalmente rutilo e ilmenita. Este proceso, conocido como el proceso Kroll, implica reacciones químicas complejas para aislar el titanio puro. La esponja de titanio resultante se derrite y a menudo se aleja con otros elementos como aluminio, vanadio o molibdeno para mejorar sus propiedades. Esta aleación de titanio fundido se lanza en lingotes, que posteriormente se trabajan a través de varios procesos, como forjar, rodar o extrusión para crear la forma final de barra redonda.

Las propiedades extraordinarias de las barras redondas de titanio

Relación de fuerza / peso incomparable

Uno de los atributos más célebres de las barras redondas de titanio es su relación excepcional de fuerza / peso. Esta propiedad cambia el juego en las industrias donde cada gramo es importante. El titanio cuenta con una densidad de aproximadamente 4,5 g/cm³, lo que lo hace casi un 45% más ligero que el acero, pero ofrece una resistencia comparable o incluso superior. Esto significa que las barras redondas de titanio pueden proporcionar la misma integridad estructural que los componentes de acero al tiempo que reducen significativamente el peso total de un sistema o producto.

Las implicaciones de esta propiedad son de gran alcance. En aplicaciones aeroespaciales, por ejemplo, el uso de barras redondas de titanio en componentes de aeronaves se traduce en planos más ligeros, lo que a su vez conduce a una mejor eficiencia de combustible, una mayor capacidad de carga útil y rangos de vuelo extendidos. Del mismo modo, en la industria automotriz, las barras redondas de titanio contribuyen al desarrollo de vehículos más ligeros y más eficientes en combustible sin comprometer la seguridad o el rendimiento.

Resistencia de corrosión notable

Otra característica destacada de las barras redondas de titanio es su resistencia excepcional a la corrosión. Esta propiedad proviene de la capacidad de titanio para formar una película de óxido estable, continua, altamente adherente y protectora en su superficie cuando se expone al oxígeno. Esta capa de pasivación natural hace que las barras redondas de titanio sean prácticamente inmunes a la corrosión en la mayoría de los entornos naturales, incluidos el agua de mar, los fluidos corporales y muchos productos químicos industriales.

La resistencia a la corrosión de las barras redondas de titanio no es solo una ventaja a nivel de superficie. A diferencia de algunos materiales que pueden corroerse desde adentro hacia afuera, la resistencia del titanio es parte integral de su estructura. Esto significa que incluso si la superficie de una barra redonda de titanio está rayada o dañada, el metal expuesto formará rápidamente una nueva capa protectora de óxido, manteniendo su resistencia a la corrosión.

Biocompatibilidad: una bendición para aplicaciones médicas

Quizás una de las propiedades más significativas de las barras redondas de titanio, particularmente en el contexto de las aplicaciones médicas, es su biocompatibilidad. El titanio es uno de los pocos metales que puede integrarse perfectamente con el hueso y el tejido humanos sin desencadenar reacciones adversas o rechazo por el sistema inmunitario del cuerpo.

Esta biocompatibilidad se debe a varios factores. En primer lugar, el titanio es bioinert, lo que significa que no reacciona químicamente con fluidos o tejidos corporales. En segundo lugar, la capa de óxido que se forma en la superficie del titanio es altamente estable y resistente a la descomposición en el entorno del cuerpo. Por último, la superficie del titanio puede modificarse para mejorar su integración con el tejido óseo, un proceso conocido como osteointegración.

Resiliencia de temperatura

Las barras redondas de titanio exhiben una estabilidad notable en una amplia gama de temperaturas. Mantienen su integridad estructural y propiedades mecánicas desde temperaturas criogénicas tan bajas como -252 ° C (-422 ° F) hasta temperaturas elevadas de alrededor de 600 ° C (1112 ° F). Esta resiliencia de temperatura hace que las barras redondas de titanio sean invaluables en aplicaciones que implican variaciones de temperatura extremas o exposición sostenida a temperaturas altas o bajas.

En aplicaciones aeroespaciales, por ejemplo, las barras redondas de titanio se utilizan en componentes del motor a reacción que deben resistir el intenso calor de combustión al tiempo que se ocupa del frío extremo del vuelo de gran altitud. Del mismo modo, en los equipos de exploración de aguas profundas, las barras redondas de titanio pueden soportar las temperaturas frías de las profundidades del océano sin volverse frágil o perder su fuerza.

Las aplicaciones versátiles de las barras redondas de titanio

Aeroespacial: alcanzar nuevas alturas

La industria aeroespacial fue uno de los primeros adoptantes de barras redondas de titanio, y sigue siendo uno de los mayores consumidores de este material. En los aviones modernos, las barras redondas de titanio se utilizan en una multitud de aplicaciones, que incluyen:

Componentes del tren de aterrizaje: la alta resistencia y el bajo peso de las barras redondas de titanio los hacen ideales para crear puntales de tren de aterrizaje y otros elementos estructurales que deben resistir enormes tensiones durante el despegue y el aterrizaje.

Piezas del motor: las barras redondas de titanio se utilizan para fabricar cuchillas del compresor, componentes del sistema hidráulico y otras piezas críticas del motor que deben soportar altas temperaturas y tensiones.

Estructuras de fuselaje: en muchos aviones modernos, las barras redondas de titanio se utilizan en la construcción de conjuntos de cajas de ala, componentes de fuselaje y otros elementos estructurales, lo que contribuye a la reducción general del peso y una mejor eficiencia del combustible.

Marvas médicas: transformando la atención médica

En el campo de la medicina, las barras redondas de titanio han revolucionado el desarrollo de implantes, instrumentos quirúrgicos y dispositivos médicos. Algunas aplicaciones clave incluyen:

Implantes ortopédicos: las barras redondas de titanio se utilizan para crear reemplazos de cadera, implantes de rodilla y dispositivos de fusión espinal. La fuerza, la ligereza y la biocompatibilidad del material lo convierten en una excelente opción para estas aplicaciones de carga.

Implantes dentales: las propiedades de la osteointegración del titanio hacen barras redondas derivadas de este metal ideal para implantes dentales y otras aplicaciones de cirugía oral.

Instrumentos quirúrgicos: muchas herramientas quirúrgicas, desde fórceps hasta retractores, se elaboran a partir de barras redondas de titanio, aprovechando la resistencia, la ligereza y la resistencia del material a procesos de esterilización repetidos.

Ingeniería marina: conquistando los mares

La resistencia de corrosión excepcional de las barras redondas de titanio los convierte en una opción natural para aplicaciones marinas. Algunos usos notables incluyen:

Los ejes de la hélice: las barras redondas de titanio se utilizan para crear ejes de hélice que pueden resistir los efectos corrosivos del agua salada al tiempo que proporciona la resistencia y la durabilidad necesarias.

Robótica submarina: los vehículos operados de forma remota (ROV) y los vehículos submarinos autónomos (AUV) a menudo incorporan barras redondas de titanio en sus componentes estructurales y sistemas mecánicos.

Plantas de desalinización: la resistencia a la corrosión de las barras redondas de titanio las hace ideales para su uso en equipos de desalinización de agua de mar, donde pueden soportar la exposición prolongada a ambientes altamente salinos.

Procesamiento químico: resistir la corrosión

En la industria del procesamiento químico, la resistencia a la corrosión de las barras redondas de titanio se pone a prueba en algunos de los entornos más agresivos imaginables. Las aplicaciones incluyen:

Intercambiadores de calor: las barras redondas de titanio se utilizan para crear tubos para intercambiadores de calor en plantas químicas, particularmente aquellas que se ocupan de sustancias corrosivas.

Vensos de reacción: en la producción de ciertos productos químicos, los vasos de reacción forrados o construidos con componentes hechos de barras redondas de titanio pueden soportar reactivos corrosivos y altas temperaturas.

Bombas y válvulas: los componentes críticos en los equipos de procesamiento químico, como los ejes de la bomba y los tallos de válvulas, a menudo están hechos de barras redondas de titanio para garantizar la longevidad y la confiabilidad.

Innovación automotriz: rendimiento de conducción

Si bien no es tan extendido como en el aeroespacial, el uso de barras redondas de titanio en la industria automotriz está creciendo, particularmente en vehículos de alto rendimiento y lujo. Las aplicaciones incluyen:

Bielas de conexión: algunos motores de alto rendimiento utilizan bielas de conexión hechas de barras redondas de titanio para reducir la masa alternativa y aumentar la capacidad de respuesta del motor.

Componentes de suspensión: las barras redondas de titanio se utilizan para crear piezas de suspensión livianas y de alta resistencia en carreras y vagones de carretera de alto rendimiento.

Sistemas de escape: la resistencia al calor y el peso ligero del titanio lo convierten en una excelente opción para los sistemas de escape de rendimiento, con barras redondas utilizadas en la construcción de tuberías de escape y silenciadores.

Procesos de fabricación: elaboración de perfección

Forjado de precisión: resistencia a la configuración

La forja es uno de los principales métodos utilizados para producir barras redondas de titanio. Este proceso implica calentar billets de titanio a temperaturas que típicamente varían de 870 ° C a 980 ° C (1600 ° F a 1800 ° F) y luego las dan forma a potentes prensas o topes. El proceso de forjado alinea la estructura de grano del metal, mejorando su resistencia y dureza. Se emplean diferentes técnicas de forjado, como forja de morada abierta, forja cerrada y forja de rollo, dependiendo de las propiedades y dimensiones deseadas de la barra redonda de titanio final.

Extrusión de precisión: excelencia continua

La extrusión es otro proceso de fabricación clave para barras redondas de titanio, particularmente para producir longitudes más largas y continuas con secciones transversales consistentes. En este proceso, un titanio calentado se forja a través de un dado con la forma transversal deseada. El proceso de extrusión se puede realizar en caliente (por encima de la temperatura de recristalización del material) o frío, cada una impartiendo diferentes propiedades al producto final. La extrusión en caliente es más común para el titanio debido a su alta resistencia y una ductilidad relativamente baja a temperatura ambiente.

Mecanizado avanzado: precisión personificada

Una vez que las barras redondas de titanio se forman a través de la forja o la extrusión, a menudo se someten a varios procesos de mecanizado para lograr dimensiones finales y acabados superficiales. Estos procesos pueden incluir:

Turning: usando un torno para crear una superficie perfectamente cilíndrica y lograr el diámetro exacto requerido.

Molilla: empleado para lograr tolerancias extremadamente ajustadas y acabados superficiales superiores.

Fresado: se usa para crear pisos, surcos u otras características en la barra redonda.

Enhebro: para aplicaciones que requieren barras redondas de titanio roscadas.

Estos procesos de mecanizado requieren herramientas y técnicas especializadas debido a la alta resistencia del titanio y una conductividad térmica relativamente baja, lo que puede conducir a un desgaste rápido de herramientas si no se maneja correctamente.

El impacto económico de las barras redondas de titanio

Consideraciones de costos: inversión en excelencia

Si bien las barras redondas de titanio son generalmente más caras que sus contrapartes de acero o aluminio, sus propiedades únicas a menudo justifican el costo inicial más alto. Los beneficios económicos a largo plazo del uso de barras redondas de titanio pueden ser sustanciales:

Costos de mantenimiento reducidos: debido a su resistencia a la corrosión y durabilidad, los componentes hechos de barras redondas de titanio a menudo requieren un reemplazo y mantenimiento menos frecuentes.

Ahorro de combustible: en las aplicaciones de transporte, los ahorros de peso proporcionados por los componentes de titanio se traducen directamente en ahorros de combustible durante la vida útil del vehículo o la aeronave.

Aumento de la productividad: en aplicaciones industriales, la resistencia a la durabilidad y la corrosión de las barras redondas de titanio puede conducir a menos tiempo de inactividad para reparaciones o reemplazo de equipos.

Dinámica del mercado: una demanda creciente

El mercado global de barras redondas de titanio ha experimentado un crecimiento constante, impulsado por el aumento de la demanda de industrias clave como el procesamiento aeroespacial, médico y químico. A medida que continúan surgiendo nuevas aplicaciones y los procesos de fabricación se vuelven más eficientes, se espera que el mercado se expanda aún más.

Las economías emergentes, particularmente en Asia, se están convirtiendo en consumidores significativos de barras redondas de titanio a medida que se desarrollan sus industrias aeroespaciales y médicas. Además, es probable que el creciente enfoque en materiales sostenibles y respetuosos con el medio ambiente aumente la demanda de barras redondas de titanio, dada su larga vida útil y reciclabilidad.

Future Horizons: Innovaciones en el horizonte

Fabricación aditiva: imprimir el futuro

El advenimiento de 3D Printing Technologies está abriendo nuevas posibilidades para trabajar con Titanium. Se están desarrollando técnicas de fabricación aditiva, como la fusión del haz de electrones (EBM) y la sinterización de láser de metal directo (DML), para crear componentes complejos de titanio directamente a partir de diseños digitales. Si bien estas tecnologías todavía están en sus primeras etapas para producir barras redondas de titanio, mantienen la promesa de permitir la creación de geometrías personalizadas y complejas con desechos de material mínimo.

Titanio nanoestructurado: fuerza a escala atómica

La investigación sobre aleaciones de titanio nanoestructuradas está allanando el camino para una nueva generación de barras redondas de titanio con propiedades aún más impresionantes. Al manipular la estructura de grano del titanio a nanoescala, los científicos tienen como objetivo crear materiales con combinaciones sin precedentes de fuerza, ductilidad y ligereza. Estos materiales avanzados podrían conducir a barras redondas de titanio capaces de superar las aleaciones de corriente en entornos extremos o aplicaciones especializadas.

Recubrimientos bioactivos: mejora de la integración

En el campo de la medicina, la investigación está en curso en el desarrollo de recubrimientos bioactivos para implantes de titanio. Estos recubrimientos, cuando se aplican a las barras redondas de titanio utilizadas en dispositivos médicos, podrían mejorar la osteointegración, reducir el riesgo de infección o incluso administrar agentes terapéuticos directamente al tejido circundante. Dichas innovaciones podrían mejorar significativamente las tasas de éxito y los resultados del paciente para una amplia gama de procedimientos médicos.

Producción sostenible: titanio verde

A medida que las preocupaciones ambientales se vuelven cada vez más apremiantes, se están haciendo esfuerzos para desarrollar métodos más sostenibles para producir barras redondas de titanio. Esto incluye la investigación en métodos de extracción alternativos que podrían reducir la intensidad energética de la producción de titanio, así como las técnicas de reciclaje mejoradas para minimizar los desechos y conservar los recursos.

Conclusión: The Titanium Round Bar Revolution

Las barras redondas de titanio representan mucho más que otra opción en el catálogo de materiales. Ellos encarnan una convergencia de metalurgia avanzada, ingeniería de precisión y aplicación visionaria que está transformando las industrias y permitiendo innovaciones que alguna vez se consideraron imposibles. Desde las profundidades del océano hasta las fronteras del espacio, desde la sala de operaciones hasta la pista de carreras, las barras redondas de titanio están empujando los límites de lo que es posible en la ciencia y la ingeniería de materiales.

Mientras miramos hacia el futuro, el papel de las barras redondas de titanio en la configuración de nuestro mundo solo crecerá. Con una investigación en curso que promete aleaciones aún más avanzadas, métodos de producción más eficientes y aplicaciones novedosas, la revolución del titanio está lejos de terminar. De hecho, puede estar comenzando. La historia de las barras redondas de titanio es un testimonio del ingenio humano y nuestra búsqueda interminable para crear materiales que puedan enfrentar los desafíos cada vez mayores de nuestro mundo moderno.

En las industrias de todo el mundo, los bares redondos de titanio no solo cumplen con las expectativas; Los están excediendo, redefiniéndolos y estableciendo nuevos estándares para el rendimiento, la durabilidad e innovación. A medida que continuamos superando los límites de la tecnología y la exploración, las barras redondas de titanio sin duda jugarán un papel crucial en la construcción del futuro: más ligero, más fuerte y más resistente que nunca.