Menú de contenido

● Comprender el titanio

>> Propiedades del titanio

>> Grados comunes de titanio

● Proceso de molienda de CNC

>> ¿Qué es la fresación CNC?

>> Desafíos en CNC Milling Titanium

● Las mejores prácticas para CNC Milling Titanium

>> Selección de herramientas

>> Parámetros de corte

>> Enfriamiento y lubricación

>> Técnicas de trabajo

● Aplicaciones de titanio molido por CNC

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuál es la mejor herramienta de corte para molestar el titanio?

>> 2. ¿Cuáles son los grados comunes de titanio utilizados en la molienda CNC?

>> 3. ¿Cómo reduzco el uso de herramientas al mecanizar el titanio?

>> 4. ¿Cuáles son las velocidades de corte típicas para el titanio?

>> 5. ¿Por qué es importante el enfriamiento en el titanio de molienda CNC?

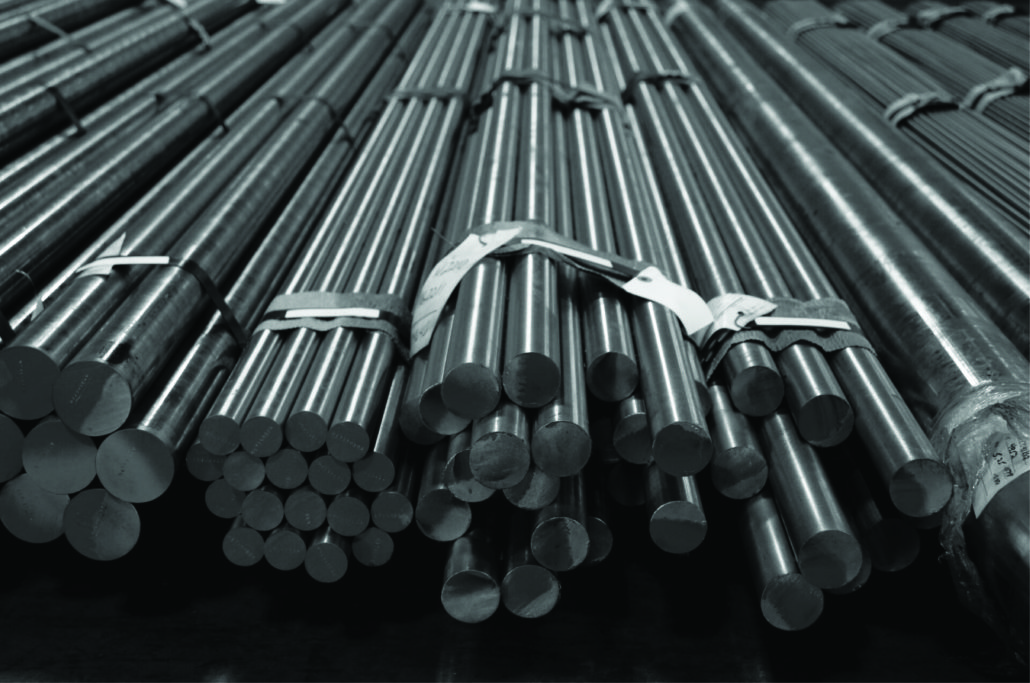

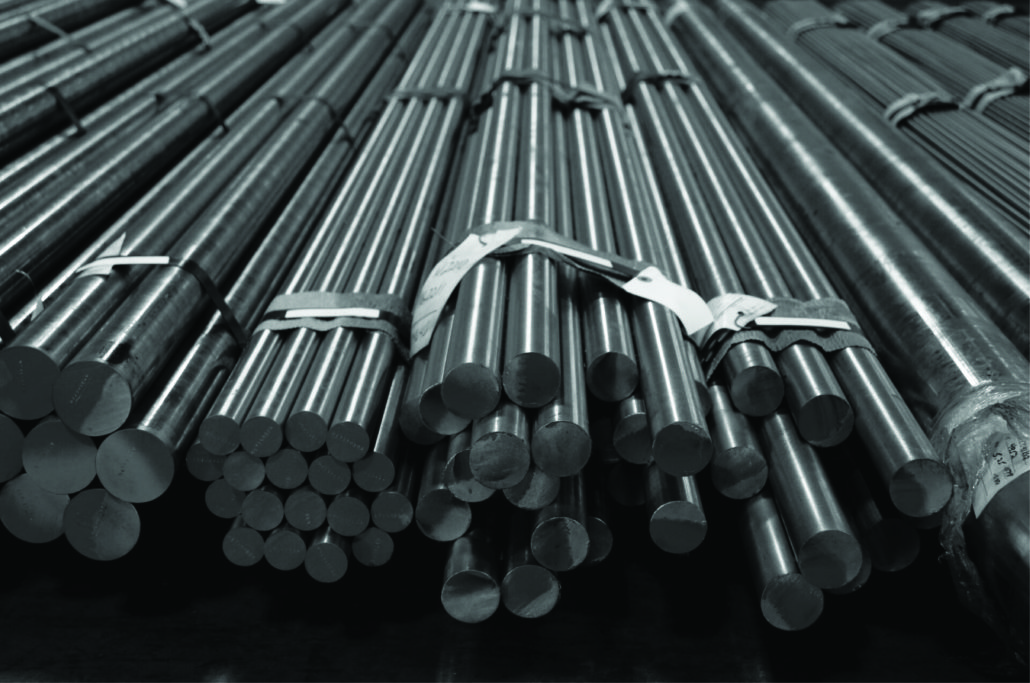

La fresación de titanio CNC (control numérico) de titanio es un proceso especializado que requiere una comprensión profunda tanto del material como de las técnicas de mecanizado involucradas. El titanio es conocido por su alta relación de fuerza / peso, resistencia a la corrosión y capacidad para resistir temperaturas extremas, por lo que es una elección popular en industrias como aeroespacial, automotriz y médica. Este artículo explorará las complejidades del titanio de molienda CNC, incluidos los desafíos, las técnicas y las mejores prácticas para lograr resultados óptimos.

Comprender el titanio

Propiedades del titanio

El titanio es un metal de transición con varias propiedades únicas que lo distinguen de otros materiales.

- Alta resistencia: el titanio tiene una resistencia a la tracción comparable al acero, pero es significativamente más ligero, por lo que es una opción ideal para aplicaciones donde el peso es un factor crítico. Esta propiedad permite el diseño de estructuras más ligeras sin comprometer la fuerza, lo cual es particularmente beneficioso en aplicaciones aeroespaciales donde cada gramo cuenta.

- Resistencia a la corrosión: es altamente resistente a la corrosión en varios entornos, incluidas las condiciones de agua de mar y ácida. Esta resistencia se debe a la formación de una capa de óxido protectora en su superficie, lo que evita una mayor oxidación. Como resultado, el titanio a menudo se usa en aplicaciones marinas y en las industrias de procesamiento químico.

- Biocompatibilidad: el titanio no es tóxico y se usa ampliamente en implantes y dispositivos médicos. Su compatibilidad con el tejido humano lo convierte en un material preferido para implantes quirúrgicos, accesorios dentales y prótesis, asegurando que el cuerpo no rechace el material.

- Resistencia a la temperatura: mantiene su resistencia y estabilidad a altas temperaturas, por lo que es adecuada para aplicaciones en entornos extremos, como motores a reacción y turbinas de gas. Esta propiedad permite que los componentes de titanio funcionen de manera confiable en condiciones que degraden otros materiales.

Estas propiedades hacen de Titanium un material ideal para aplicaciones donde el rendimiento y la durabilidad son críticos.

Grados comunes de titanio

El titanio está disponible en varios grados, cada uno con características específicas que atienden a diferentes aplicaciones:

- Grado 1: Titanio comercialmente puro, conocido por su excelente resistencia y formabilidad de corrosión. A menudo se usa en aplicaciones donde se requiere alta ductilidad, como en el equipo de procesamiento químico.

- Grado 2: ofrece un equilibrio de fuerza y ductilidad, lo que lo hace adecuado para varias aplicaciones. Este grado se usa comúnmente en aplicaciones aeroespaciales y marinas debido a su buena soldabilidad y resistencia a la corrosión.

-Grado 5 (TI-6Al-4V): la aleación de titanio más comúnmente utilizada, conocida por su alta resistencia y buena soldabilidad. Se utiliza ampliamente en componentes aeroespaciales, piezas automotrices y aplicaciones de alto rendimiento debido a sus propiedades mecánicas superiores.

-Grado 23 (TI-6Al-4V ELI): una versión intersticial extra baja del grado 5, utilizada en aplicaciones médicas. Esta calificación proporciona una mayor ductilidad y dureza de fractura, lo que lo hace ideal para implantes e instrumentos quirúrgicos.

Comprender estos grados es esencial para seleccionar el material adecuado para aplicaciones específicas, asegurando un rendimiento y longevidad óptimos.

Proceso de molienda de CNC

¿Qué es la fresación CNC?

La fresación CNC es un proceso de fabricación sustractivo que utiliza máquinas controladas por computadora para eliminar el material de una pieza de trabajo. El proceso implica varios pasos clave:

1. Diseño: cree un modelo 3D de la pieza utilizando el software CAD (diseño asistido por computadora). Este modelo sirve como plan para el proceso de mecanizado, lo que permite especificaciones y tolerancias precisas.

2. Programación: Convierta el modelo CAD en código G, que instruye a la máquina CNC sobre cómo moverse y cortar. Este paso de programación es crucial, ya que determina las rutas de herramientas, velocidades y alimentos necesarios para un mecanizado eficiente.

3. Configuración: asegure la pieza de trabajo de titanio en la fábrica CNC y cargue las herramientas apropiadas. La configuración adecuada es vital para garantizar la precisión y evitar el movimiento durante el mecanizado, lo que puede conducir a defectos.

4. Mecanizado: la máquina CNC ejecuta las instrucciones programadas para moldear la pieza. Este paso implica el proceso de corte real, donde se elimina el material para lograr la forma y las dimensiones deseadas.

5. Finishing: los pasos posteriores al procesamiento pueden incluir desacuerdo, pulido o recubrimiento. Estos toques finales mejoran la calidad de la superficie y preparan la pieza para su aplicación prevista.

La fresación CNC se ve favorecida por su precisión y capacidad de producir geometrías complejas, por lo que es un proceso esencial en la fabricación moderna.

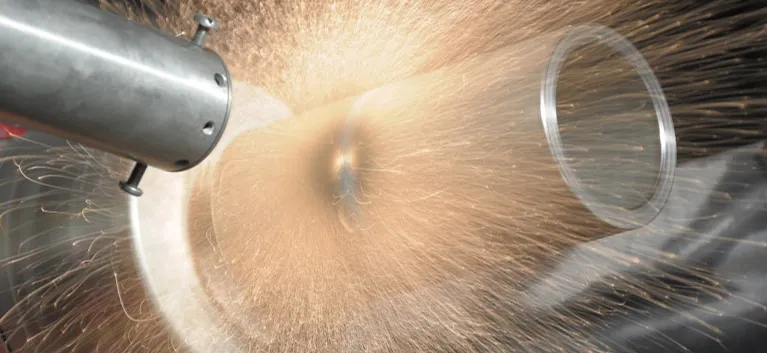

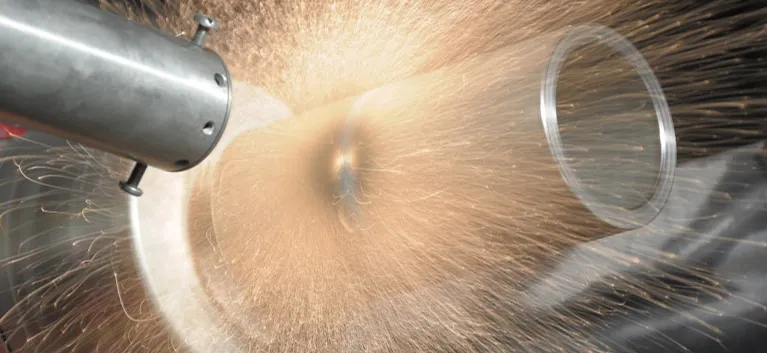

Desafíos en CNC Milling Titanium

El mecanizado de titanio presenta varios desafíos que requieren una consideración cuidadosa:

- Desgaste de herramientas: el titanio es abrasivo y puede causar un desgaste rápido en las herramientas de corte. La dureza del titanio puede conducir a una mayor generación de fricción y calor, lo que requiere el uso de herramientas de carburo de alta calidad con recubrimientos apropiados para mejorar la durabilidad y el rendimiento.

- Generación de calor: el proceso de corte genera calor significativo, lo que puede conducir a una falla de la herramienta y una distorsión de la pieza de trabajo. Las estrategias de enfriamiento efectivas, como el uso de sistemas de refrigerante o niebla de inundación, son esenciales para gestionar el calor y mantener la integridad de las herramientas.

- Chatter y vibración: la alta resistencia del titanio puede provocar vibraciones durante el mecanizado, afectando el acabado superficial y la precisión dimensional. La selección de herramientas adecuada, la configuración de la máquina y el uso de accesorios de vibración-daming pueden ayudar a reducir la charla y mejorar los resultados del mecanizado.

Abordar estos desafíos es crucial para lograr resultados de alta calidad en el titanio de molienda CNC.

Las mejores prácticas para CNC Milling Titanium

Selección de herramientas

Elegir las herramientas correctas es fundamental para la exitosa molienda de titanio:

- Herramientas de corte: use herramientas de carburo con recubrimientos como el nitruro de aluminio de titanio (TIALN) para mejorar el rendimiento y la vida útil de la herramienta. Estos recubrimientos reducen la fricción y mejoran la resistencia al calor, lo que permite un corte más eficiente.

- Diseño de flauta: las herramientas con más flautas pueden reducir la charla y mejorar el acabado superficial. Sin embargo, también pueden requerir velocidades de alimentación más bajas para evitar la acumulación excesiva de calor. Es esencial seleccionar el diseño de flauta apropiado basado en la aplicación específica.

- Diámetro de la herramienta: las herramientas de mayor diámetro pueden eliminar el material más rápidamente, pero pueden requerir más potencia y pueden ser más propensas a la deflexión. El tamaño de la herramienta de equilibrio con la velocidad de corte y la velocidad de alimentación deseadas es importante para un rendimiento óptimo.

Parámetros de corte

Establecer los parámetros de corte correctos es vital para un mecanizado efectivo:

- Velocidad de corte: una velocidad de corte típica para titanio varía de 60 a 100 pies por minuto (fpm) o 18 a 30 metros por minuto (mpm). Ajustar la velocidad de corte en función del grado específico de titanio y herramientas puede mejorar la eficiencia.

- Tasa de alimentación: ajuste la velocidad de alimentación según el diámetro de la herramienta y el número de flautas. Un punto de partida común es 0.005 a 0.015 pulgadas por diente. Ajunte de la velocidad de alimentación puede ayudar a lograr el acabado superficial deseado y la precisión dimensional.

- Profundidad de corte: las profundidades de corte poco profundas pueden ayudar a manejar el desgaste del calor y la herramienta, especialmente en los pases iniciales. Aumentar gradualmente la profundidad de corte a medida que avanza el proceso de mecanizado puede optimizar la eliminación del material y minimizar el estrés en la herramienta.

Enfriamiento y lubricación

El enfriamiento efectivo es crucial al molestar el titanio:

- Inundador: proporciona enfriamiento continuo y lubricación, reduciendo la acumulación de calor y mejorando la vida útil de la herramienta. Los sistemas de refrigerante de inundación también pueden ayudar a eliminar los chips y los escombros, evitando que interfieran con el proceso de corte.

- Mistreferant: una opción más económica que ofrece una fina niebla de refrigerante al área de corte, adecuada para cortes más ligeros. Los sistemas de niebla pueden ser particularmente útiles en aplicaciones donde el enfriamiento por inundaciones no es práctico.

Implementar las estrategias correctas de enfriamiento y lubricación es esencial para mantener el rendimiento de la herramienta y lograr resultados de alta calidad.

Técnicas de trabajo

Asegurar la pieza de titanio correctamente es esencial para evitar el movimiento durante el mecanizado:

- Vicios y abrazaderas: use vicios de alta calidad y abrazaderas diseñadas para aplicaciones CNC para mantener la pieza de trabajo de forma segura. Las soluciones de trabajo de trabajo adecuadamente diseñadas pueden minimizar la distorsión y garantizar un mecanizado preciso.

- Diseño de accesorios: los accesorios personalizados pueden proporcionar soporte y estabilidad adicionales, especialmente para geometrías complejas. El diseño de accesorios que acomoden la forma y el tamaño específicos de la pieza de trabajo pueden mejorar la eficiencia y precisión del mecanizado.

Las técnicas efectivas de trabajo de trabajo son críticas para lograr resultados consistentes en el titanio de molienda CNC.

Aplicaciones de titanio molido por CNC

La fresación de titanio CNC se utiliza en diversas industrias, mostrando su versatilidad y rendimiento:

- Aeroespacial: componentes como soportes, carcasas y piezas estructurales que requieren materiales livianos y de alta resistencia. La industria aeroespacial depende de titanio por su capacidad para resistir condiciones extremas al tiempo que reduce el peso total.

- Médico: implantes quirúrgicos, prótesis y dispositivos dentales que se benefician de la biocompatibilidad del titanio. El uso de titanio en aplicaciones médicas garantiza la seguridad del paciente y el rendimiento a largo plazo.

- Automotriz: piezas de rendimiento, como sistemas de escape y componentes del motor, donde la reducción de peso es crítica. La industria automotriz recurre cada vez más al titanio para mejorar el rendimiento y la eficiencia de combustible.

Estas aplicaciones destacan la importancia del titanio de molienda CNC en la producción de componentes de alta calidad que cumplen con los requisitos exigentes de varias industrias.

Conclusión

El titanio de molienda CNC es un proceso complejo pero gratificante que requiere una cuidadosa consideración de materiales, herramientas y técnicas. Al comprender las propiedades del titanio e implementar las mejores prácticas en mecanizado, los fabricantes pueden producir componentes de alta calidad que cumplan con los requisitos exigentes de varias industrias. La capacidad de moldear efectivamente el titanio no solo mejora el rendimiento del producto, sino que también contribuye a la innovación en diseño e ingeniería.

Preguntas frecuentes

1. ¿Cuál es la mejor herramienta de corte para molestar el titanio?

- Las mejores herramientas de corte para titanio son herramientas de carburo con recubrimientos como Tialn, lo que mejoran la durabilidad y el rendimiento. Estas herramientas están diseñadas para resistir los desafíos únicos del mecanizado de titanio.

2. ¿Cuáles son los grados comunes de titanio utilizados en la molienda CNC?

-Los grados comunes incluyen Grado 1 (comercialmente puro), Grado 2 (fuerza equilibrada y ductilidad), Grado 5 (TI-6Al-4V) y Grado 23 (Intersticial extra bajo). Cada grado tiene propiedades específicas que lo hacen adecuado para diferentes aplicaciones.

3. ¿Cómo reduzco el uso de herramientas al mecanizar el titanio?

- Use herramientas de carburo de alta calidad, optimice las velocidades y alimentos de corte e implementen estrategias de enfriamiento efectivas para reducir el desgaste de la herramienta. La condición de la herramienta de monitoreo regular también puede ayudar a identificar los patrones de desgaste temprano.

4. ¿Cuáles son las velocidades de corte típicas para el titanio?

- Las velocidades de corte típicas varían de 60 a 100 pies por minuto (fpm) o 18 a 30 metros por minuto (mpm). Ajustar estas velocidades en función de las condiciones de mecanizado específicas puede mejorar la eficiencia.

5. ¿Por qué es importante el enfriamiento en el titanio de molienda CNC?

- El enfriamiento es crucial para administrar la generación de calor durante el mecanizado, lo que puede conducir a una falla de la herramienta y una distorsión de la pieza de trabajo. Las estrategias de enfriamiento efectivas ayudan a mantener la integridad de las herramientas y garantizar resultados de mecanizado de alta calidad.