Menú de contenido

● Comprender el titanio y sus propiedades

>> Los conceptos básicos de las aleaciones de titanio

>>> Aleaciones alfa

>>> Aleaciones beta

● Beneficios de mezclar titanio con otros metales

>> Mayor fuerza

>> Resistencia a la corrosión mejorada

>> Mentibilidad mejorada

>> Propiedades a medida

● Metales comunes utilizados en aleaciones de titanio

>> Aluminio

>> Vanadio

>> Molibdeno

>> Hierro

>> Níquel

● Aplicaciones de aleaciones de titanio

>> Industria aeroespacial

>> Aplicaciones médicas

>> Industria automotriz

>> Aplicaciones marinas

>> Equipo deportivo

● Desafíos en la mezcla de titanio con otros metales

>> Costo

>> Dificultades de procesamiento

>> Disponibilidad limitada

● Conclusión

● Preguntas y respuestas relacionadas

>> 1. ¿Cuáles son los metales más comunes utilizados para la aleación con titanio?

>> 2. ¿Por qué se prefiere el titanio en la industria aeroespacial?

>> 3. ¿Se pueden soldar las aleaciones de titanio?

>> 4. ¿Cuáles son los beneficios de usar titanio en aplicaciones médicas?

>> 5. ¿Son las aleaciones de titanio más caras que otros metales?

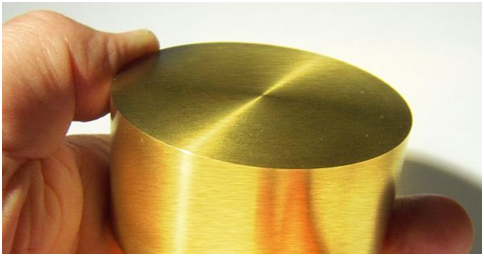

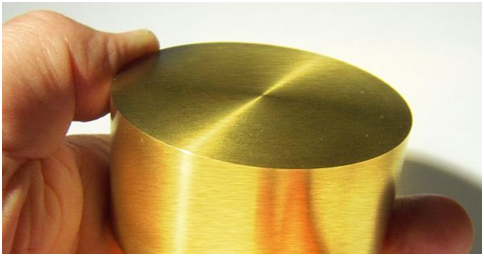

El titanio es un metal notable conocido por su fuerza, naturaleza liviana y resistencia a la corrosión. Sus propiedades únicas lo convierten en una opción popular en varias industrias, incluidas las tomotriz aeroespaciales, médicas y AU . Sin embargo, a menudo surge una pregunta: ¿se puede mezclar el titanio con otros metales? Este artículo explora las complejidades de las aleaciones de titanio, los beneficios de mezclar titanio con otros metales y las aplicaciones de estas aleaciones.

Comprender el titanio y sus propiedades

El titanio es un metal de transición con el número atómico 22. Se caracteriza por su alta relación resistencia / peso, excelente resistencia a la corrosión y capacidad para resistir temperaturas extremas. El titanio puro es relativamente suave y dúctil, pero cuando se aleja con otros metales, sus propiedades pueden mejorarse significativamente.

Los conceptos básicos de las aleaciones de titanio

Las aleaciones de titanio se crean combinando titanio con otros metales como aluminio, vanadio, molibdeno y hierro. Estas combinaciones dan como resultado materiales que exhiben propiedades mecánicas mejoradas, lo que las hace adecuadas para una gama más amplia de aplicaciones. Los tipos más comunes de aleaciones de titanio se clasifican en dos categorías: aleaciones alfa y aleaciones beta.

Aleaciones alfa

Las aleaciones de alfa titanio se componen principalmente de titanio y aluminio. Son conocidos por su excelente soldabilidad y resistencia a la alta temperatura. Estas aleaciones mantienen su fuerza a temperaturas elevadas, lo que las hace ideales para aplicaciones en la industria aeroespacial, como motores de aeronaves y fuselaje.

Aleaciones beta

Las aleaciones de beta titanio contienen un mayor porcentaje de elementos estabilizadores beta como el vanadio y el molibdeno. Estas aleaciones se caracterizan por su alta fuerza y formabilidad. A menudo se usan en aplicaciones que requieren alta fuerza y dureza, como en componentes militares y aeroespaciales.

Beneficios de mezclar titanio con otros metales

Mezclar titanio con otros metales ofrece varias ventajas que mejoran su rendimiento en varias aplicaciones.

Mayor fuerza

Uno de los principales beneficios del titanio de la aleación es el aumento significativo de la fuerza. Por ejemplo, las aleaciones de titanio pueden lograr resistencias a la tracción superior a 1400 MPa, lo que las hace más fuertes que muchas aleaciones de acero. Esta fuerza es crucial en las aplicaciones donde los ahorros de peso son esenciales, como en la ingeniería aeroespacial.

Resistencia a la corrosión mejorada

El titanio ya es conocido por su resistencia a la corrosión, pero ciertas aleaciones pueden mejorar esta propiedad aún más. Por ejemplo, las aleaciones de titanio-aluminio exhiben una excelente resistencia a la oxidación y la corrosión, lo que las hace adecuadas para su uso en entornos hostiles, como aplicaciones marinas.

Mentibilidad mejorada

La aleación de titanio con otros metales puede mejorar su trabajabilidad. Algunas aleaciones de titanio se pueden mecanizar fácilmente, forjar o soldar, permitiendo formas y diseños más complejos. Esta versatilidad es particularmente beneficiosa en las industrias que requieren componentes intrincados.

Propiedades a medida

Al mezclar titanio con varios metales, los fabricantes pueden adaptar las propiedades de la aleación resultante para cumplir con los requisitos específicos. Por ejemplo, agregar molibdeno puede mejorar el rendimiento de alta temperatura de la aleación, mientras que el aluminio puede mejorar sus características livianas.

Metales comunes utilizados en aleaciones de titanio

Varios metales se usan comúnmente para crear aleaciones de titanio, cada una contribuyendo con propiedades únicas al producto final.

Aluminio

El aluminio es uno de los elementos de aleación más utilizados en titanio. Mejora la fuerza y la ductilidad de las aleaciones de titanio al tiempo que reduce su densidad. Esta combinación es particularmente ventajosa en aplicaciones aeroespaciales, donde la reducción de peso es crítica.

Vanadio

Vanadium es otro elemento de aleación popular que mejora la fuerza y la dureza de las aleaciones de titanio. A menudo se usa en aleaciones de beta titanio, donde ayuda a mantener la integridad estructural de la aleación a altas temperaturas.

Molibdeno

El molibdeno es conocido por su alto punto de fusión y fuerza. Cuando se agrega al titanio, mejora el rendimiento de alta temperatura de la aleación y la resistencia a la corrosión, lo que lo hace adecuado para aplicaciones en entornos extremos.

Hierro

El hierro a veces se usa en aleaciones de titanio para mejorar su fuerza y dureza. Sin embargo, las cantidades excesivas de hierro pueden conducir a una ductilidad reducida, por lo que generalmente se usa en cantidades controladas.

Níquel

El níquel a menudo se agrega a las aleaciones de titanio para mejorar su resistencia a la corrosión y rendimiento de alta temperatura. Las aleaciones de níquel-titanio son particularmente populares en el campo de la medicina para aplicaciones como implantes dentales e instrumentos quirúrgicos.

Aplicaciones de aleaciones de titanio

Las propiedades únicas de las aleaciones de titanio las hacen adecuadas para una amplia gama de aplicaciones en varias industrias.

Industria aeroespacial

Las aleaciones de titanio se utilizan ampliamente en la industria aeroespacial debido a su alta relación de fuerza / peso y excelente resistencia a la corrosión. Los componentes como los marcos de aviones, las piezas del motor y el tren de aterrizaje a menudo están hechos de aleaciones de titanio para reducir el peso y mejorar la eficiencia del combustible.

Aplicaciones médicas

En el campo de la medicina, las aleaciones de titanio son favorecidas por su biocompatibilidad y resistencia a la corrosión. Se usan comúnmente en implantes, prótesis e instrumentos quirúrgicos. La capacidad de titanio para integrarse con el tejido óseo lo convierte en un material ideal para implantes dentales y dispositivos ortopédicos.

Industria automotriz

La industria automotriz también ha comenzado a adoptar aleaciones de titanio para varios componentes, incluidos sistemas de escape, piezas de suspensión y componentes del motor. La naturaleza liviana del titanio ayuda a mejorar la eficiencia del combustible y el rendimiento general del vehículo.

Aplicaciones marinas

La resistencia de titanio a la corrosión lo convierte en una excelente opción para aplicaciones marinas. Se usa en componentes como hélices, cascos y accesorios, donde la exposición al agua salada puede conducir a una rápida degradación de otros metales.

Equipo deportivo

Las aleaciones de titanio se utilizan cada vez más en equipos deportivos de alto rendimiento, como bicicletas, clubes de golf y raquetas de tenis. La naturaleza ligera y fuerte del titanio permite a los atletas lograr un mejor rendimiento sin comprometer la durabilidad.

Desafíos en la mezcla de titanio con otros metales

Si bien hay muchos beneficios para mezclar titanio con otros metales, también hay desafíos que los fabricantes deben considerar.

Costo

El titanio y sus aleaciones pueden ser más caros que otros metales, lo que puede limitar su uso en ciertas aplicaciones. El costo de las materias primas y la complejidad del procesamiento de aleaciones de titanio pueden contribuir a mayores costos de producción.

Dificultades de procesamiento

Las aleaciones de titanio pueden ser desafiantes para trabajar debido a sus propiedades únicas. Por ejemplo, requieren técnicas de soldadura especializadas para evitar la contaminación y garantizar articulaciones fuertes. Además, el mecanizado de titanio puede ser más difícil que trabajar con otros metales, lo que requiere herramientas y técnicas especializadas.

Disponibilidad limitada

Algunas aleaciones de titanio pueden no estar disponibles, lo que puede plantear desafíos para los fabricantes que buscan propiedades específicas de materiales. La disponibilidad de elementos de aleación también puede afectar la producción de ciertas aleaciones de titanio.

Conclusión

En conclusión, el titanio se puede mezclar con otros metales para crear una variedad de aleaciones que exhiben propiedades mejoradas. Estas aleaciones de titanio ofrecen una mayor resistencia, resistencia a la corrosión mejorada y características a medida que las hacen adecuadas para una amplia gama de aplicaciones. A pesar de los desafíos asociados con el procesamiento y el costo, los beneficios de las aleaciones de titanio continúan impulsando su uso en industrias como aeroespacial, médico, automotriz y marino.

Preguntas y respuestas relacionadas

1. ¿Cuáles son los metales más comunes utilizados para la aleación con titanio?

Los metales más comunes utilizados para la aleación con titanio incluyen aluminio, vanadio, molibdeno, hierro y níquel.

2. ¿Por qué se prefiere el titanio en la industria aeroespacial?

Se prefiere el titanio en la industria aeroespacial debido a su alta relación de fuerza / peso, excelente resistencia a la corrosión y capacidad para resistir temperaturas extremas.

3. ¿Se pueden soldar las aleaciones de titanio?

Sí, las aleaciones de titanio se pueden soldar, pero requieren técnicas especializadas para evitar la contaminación y garantizar articulaciones fuertes.

4. ¿Cuáles son los beneficios de usar titanio en aplicaciones médicas?

El titanio es biocompatible, resistente a la corrosión y se integra bien con el tejido óseo, lo que lo hace ideal para implantes e instrumentos quirúrgicos.

5. ¿Son las aleaciones de titanio más caras que otros metales?

Sí, las aleaciones de titanio son generalmente más caras que otros metales debido al costo de las materias primas y la complejidad del procesamiento.