Menú de contenido

● Introducción a los sujetadores de titanio personalizados

>> ¿Qué son los sujetadores de titanio personalizados?

>> El surgimiento del titanio en la fabricación de sujetadores

● Ventajas de los sujetadores de titanio personalizados

>> Relación de fuerza / peso incomparable

>> Resistencia a la corrosión superior

>> Rendimiento de alta temperatura

>> Biocompatibilidad

>> Posibilidades de personalización

● Proceso de fabricación de sujetadores de titanio personalizados

>> Selección de material

>> Diseño e ingeniería

>> Mecanizado y formación

>> Tratamiento térmico

>> Tratamiento de superficie y recubrimiento

>> Control y pruebas de calidad

● Aplicaciones de sujetadores de titanio personalizados

>> Industria aeroespacial

>> Ingeniería automotriz

>> Aplicaciones marinas

>> Implantes médicos y dentales

>> Industrias químicas y de procesamiento

>> Sector de energía renovable

● Desafíos y consideraciones

>> Consideraciones de costos

>> Complejidad manufacturera

>> Disponibilidad limitada

>> Consideraciones de diseño

● Tendencias e innovaciones futuras

>> Técnicas de fabricación avanzadas

>> Nuevas aleaciones de titanio

>> Sujetadores inteligentes

>> Métodos de producción sostenibles

● Conclusión

Introducción a los sujetadores de titanio personalizados

En el mundo en constante evolución de la ingeniería y la fabricación, la búsqueda de materiales más fuertes, más ligeros y más duraderos es constante. Entre las innovaciones que han surgido en los últimos años, los sujetadores de titanio personalizados se destacan como un cambio de juego en varias industrias. Estos componentes especializados no son solo tuercas y pernos ordinarios; Representan un salto hacia adelante en la tecnología de sujetadores, ofreciendo una combinación única de resistencia, propiedades livianas y resistencia a la corrosión que no tiene comparación con los materiales tradicionales.

¿Qué son los sujetadores de titanio personalizados?

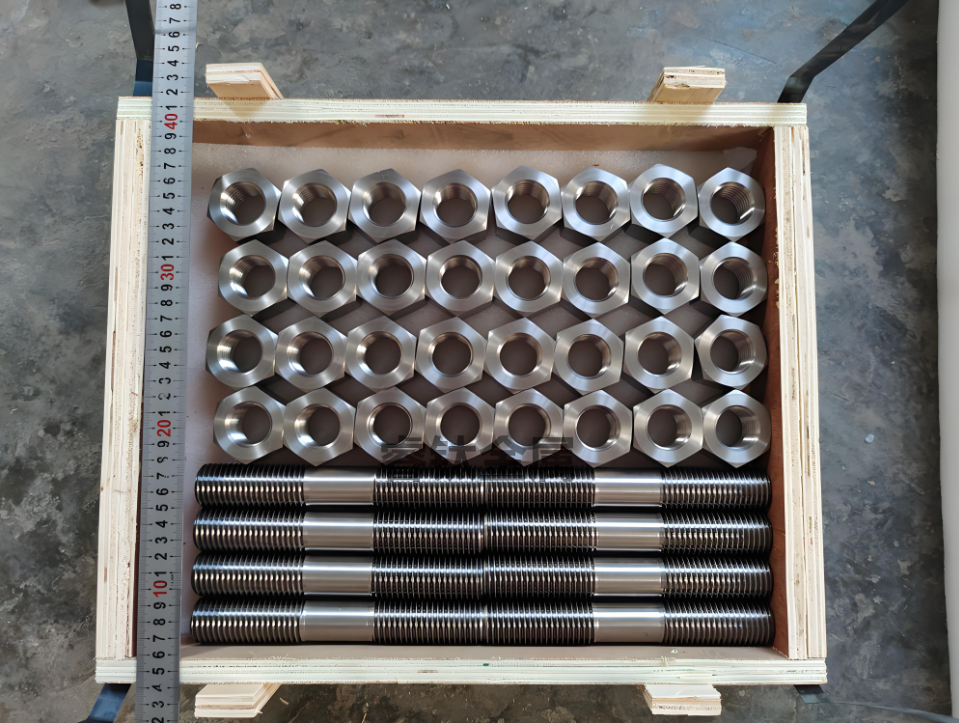

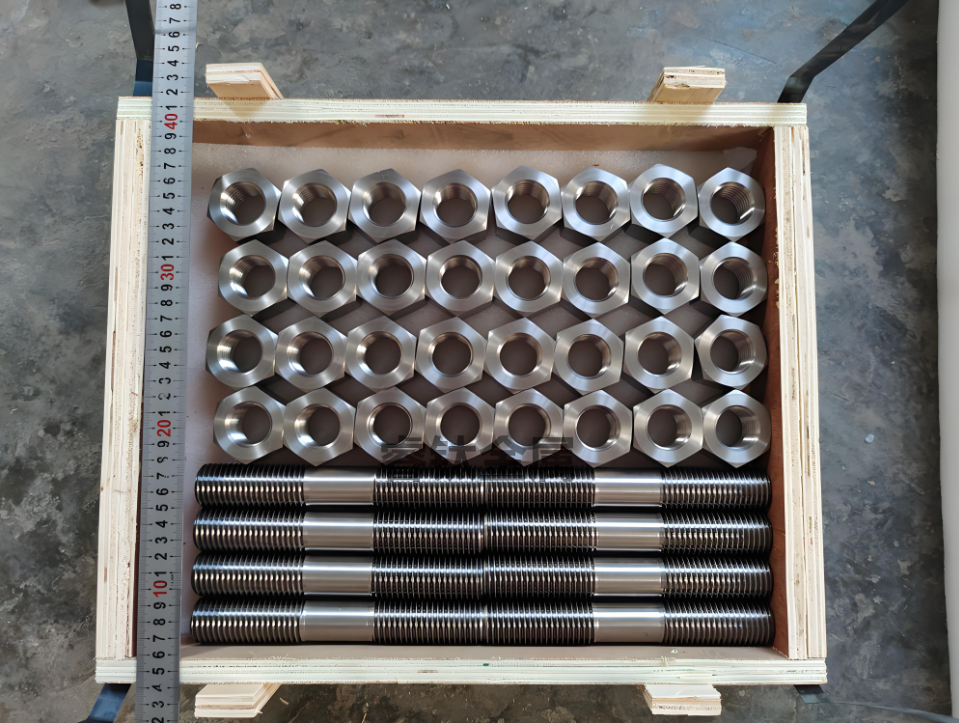

Los sujetadores de titanio personalizados son dispositivos de conexión de ingeniería con precisión hechos de aleaciones de titanio. A diferencia de los sujetadores estándar, se adaptan a los requisitos específicos de aplicaciones particulares. Pueden venir en varias formas, como pernos, tornillos, tuercas y arandelas, cada una diseñada para funcionar de manera óptima en condiciones específicas.

El surgimiento del titanio en la fabricación de sujetadores

El uso de titanio en la producción de sujetadores ha visto un aumento significativo en los últimos años. Este aumento en la popularidad no es exento de razón. Las propiedades excepcionales del titanio lo convierten en un material ideal para crear sujetadores que puedan soportar condiciones extremas mientras mantienen la integridad estructural.

Ventajas de los sujetadores de titanio personalizados

Los beneficios del uso de sujetadores de titanio personalizados son numerosos y significativos, lo que los convierte en una opción atractiva para ingenieros y diseñadores en varias industrias.

Relación de fuerza / peso incomparable

Una de las características más notables de los sujetadores de titanio es su impresionante relación de fuerza / peso. El titanio es tan fuerte como el acero pero pesa solo alrededor del 60%. Esta propiedad permite la creación de sujetadores que son increíblemente fuertes pero sorprendentemente livianos, una combinación que es particularmente valiosa en aplicaciones sensibles al peso como la ingeniería aeroespacial y automotriz.

Resistencia a la corrosión superior

La resistencia natural de titanio a la corrosión es otra ventaja clave. Los sujetadores de titanio personalizados pueden soportar entornos hostiles, incluida la exposición al agua salada, los ácidos y otras sustancias corrosivas. Esto los hace ideales para su uso en aplicaciones marinas, plantas de procesamiento químico y otros entornos corrosivos donde los sujetadores estándar se deteriorarían rápidamente.

Rendimiento de alta temperatura

Los sujetadores de titanio personalizados mantienen su resistencia e integridad estructural a altas temperaturas. Esta propiedad es crucial en aplicaciones donde los sujetadores están expuestos al calor extremo, como en motores aeroespaciales o hornos industriales. La capacidad de resistir altas temperaturas sin perder fuerza o volverse quebradiza es una ventaja significativa sobre muchos otros materiales.

Biocompatibilidad

El titanio es conocido por su biocompatibilidad, lo que significa que no es tóxico y no es rechazado por el cuerpo humano. Esta propiedad hace que los sujetadores de titanio personalizados sean una excelente opción para implantes y dispositivos médicos. El uso de sujetadores de titanio en aplicaciones médicas ha revolucionado ciertos procedimientos quirúrgicos y ha mejorado la longevidad de los implantes médicos.

Posibilidades de personalización

La capacidad de personalizar los sujetadores de titanio abre un mundo de posibilidades. Los ingenieros pueden diseñar sujetadores con dimensiones específicas, patrones de hilos y estilos de cabeza para cumplir con los requisitos exactos de sus proyectos. Este nivel de personalización garantiza un rendimiento y un ajuste óptimos, lo cual es particularmente importante en las aplicaciones de ingeniería de precisión.

Proceso de fabricación de sujetadores de titanio personalizados

La producción de sujetadores de titanio personalizados es un proceso sofisticado que requiere tecnología avanzada y experiencia. Comprender este proceso ayuda a apreciar el valor y la calidad de estos componentes especializados.

Selección de material

El proceso comienza con la selección de la aleación de titanio apropiada. Las diferentes aleaciones ofrecen propiedades variables, y la elección depende de los requisitos específicos de la aplicación. Las aleaciones comunes utilizadas incluyen Ti-6Al-4V, conocida por su excelente relación resistencia a peso y titanio comercialmente puro, valorados por su resistencia de corrosión superior.

Diseño e ingeniería

La fase de diseño es crucial en la producción de sujetadores personalizados. Los ingenieros usan software CAD avanzado (diseño asistido por computadora) para crear modelos 3D precisos de los sujetadores. Estos diseños tienen en cuenta factores como requisitos de carga, condiciones ambientales y necesidades de aplicación específicas.

Mecanizado y formación

Una vez que se finaliza el diseño, comienza el proceso de fabricación. Esto a menudo implica una combinación de técnicas:

Formación en frío: este proceso da forma al titanio a temperatura ambiente, lo que puede ser un desafío debido a la fuerza del titanio, pero da como resultado sujetadores con excelente integridad estructural.

Mecanizado CNC: para formas más complejas o cuando se requieren tolerancias estrechas, se utiliza el mecanizado CNC (control numérico de la computadora). Esto permite un corte y conformación precisos del titanio.

Rolling de subprocesos: los hilos a menudo se crean a través de un proceso de rodadura, que produce hilos más fuertes en comparación con los métodos de corte.

Tratamiento térmico

El tratamiento térmico es un paso crítico en el proceso de fabricación. Altera la microestructura del titanio, mejorando su resistencia y otras propiedades. El proceso de tratamiento térmico específico varía según la aleación de titanio y las propiedades finales deseadas del sujetador.

Tratamiento de superficie y recubrimiento

Dependiendo de la aplicación, los sujetadores de titanio personalizados pueden sufrir varios tratamientos superficiales. Estos pueden incluir:

Anodizante: este proceso crea una capa de óxido protectora en la superficie del titanio, que puede mejorar la resistencia a la corrosión y proporcionar codificación de color para una fácil identificación.

Recubrimiento: en algunos casos, los sujetadores pueden estar recubiertos con materiales como PTFE (politetrafluoroetileno) para reducir la fricción o mejorar la resistencia química.

Control y pruebas de calidad

Se implementan rigurosas medidas de control de calidad durante todo el proceso de fabricación. Esto incluye controles dimensionales, análisis de composición de material y pruebas mecánicas. Para aplicaciones críticas, se pueden utilizar métodos de prueba no destructivos como la inspección de rayos X para garantizar la integridad interna de los sujetadores.

Aplicaciones de sujetadores de titanio personalizados

Las propiedades únicas de los sujetadores de titanio personalizados las hacen adecuadas para una amplia gama de aplicaciones en varias industrias.

Industria aeroespacial

En el sector aeroespacial, donde la reducción de peso es crucial, los sujetadores de titanio personalizados juegan un papel vital. Se utilizan en estructuras de aviones, componentes del motor y naves espaciales, donde su alta relación resistencia / peso y su capacidad para resistir temperaturas extremas son invaluables.

Ingeniería automotriz

Los automóviles de alto rendimiento y los autos de carreras se benefician del uso de sujetadores de titanio personalizados. Estos componentes ayudan a reducir el peso general del vehículo al tiempo que mantienen la integridad estructural, lo que lleva a una mejor eficiencia y rendimiento del combustible.

Aplicaciones marinas

La naturaleza resistente a la corrosión del titanio hace que los sujetadores personalizados sean ideales para entornos marinos. Se utilizan en construcción naval, plataformas petroleras en alta mar y equipos submarinos donde la exposición al agua salada es constante.

Implantes médicos y dentales

La biocompatibilidad del titanio ha revolucionado el campo de los implantes médicos. Los sujetadores de titanio personalizados se utilizan en varios dispositivos médicos, prótesis e implantes dentales, proporcionando soluciones duraderas y amigables con el cuerpo.

Industrias químicas y de procesamiento

En las plantas químicas y las instalaciones de procesamiento, donde las sustancias corrosivas son comunes, los sujetadores de titanio personalizados ofrecen una resistencia superior al ataque químico, asegurando una mayor vida útil y necesidades de mantenimiento reducidas.

Sector de energía renovable

El sector de energía renovable, particularmente en las instalaciones de energía eólica y solar, se beneficia del uso de sujetadores de titanio personalizados. Su resistencia a la corrosión y su durabilidad los hacen adecuados para la exposición al aire libre a largo plazo.

Desafíos y consideraciones

Si bien los sujetadores de titanio personalizados ofrecen numerosas ventajas, hay algunos desafíos y consideraciones a tener en cuenta.

Consideraciones de costos

El titanio es más caro que los materiales de sujetador tradicionales como el acero o el aluminio. El costo de los sujetadores de titanio personalizados puede ser significativamente mayor, lo que puede afectar los presupuestos del proyecto. Sin embargo, los beneficios a largo plazo en términos de durabilidad y mantenimiento reducido a menudo superan el costo inicial.

Complejidad manufacturera

La producción de sujetadores de titanio personalizados requiere equipos y experiencia especializados. La alta fuerza y la dureza del material pueden hacer que el mecanizado sea más desafiante en comparación con otros metales, lo que puede conducir a tiempos de producción más largos.

Disponibilidad limitada

Debido a la naturaleza especializada de los sujetadores de titanio personalizados, es posible que no estén tan fácilmente disponibles como los sujetadores estándar. Esto puede conducir a tiempos de entrega más largos para la adquisición, que debe tenerse en cuenta en los plazos del proyecto.

Consideraciones de diseño

Los ingenieros deben considerar cuidadosamente el diseño de sujetadores de titanio, teniendo en cuenta factores como la corrosión galvánica cuando se usan con metales diferentes. El diseño adecuado y la selección de materiales son cruciales para maximizar los beneficios de los sujetadores de titanio.

Tendencias e innovaciones futuras

El campo de los sujetadores de titanio personalizados continúa evolucionando, con varias tendencias e innovaciones emocionantes en el horizonte.

Técnicas de fabricación avanzadas

Las tecnologías emergentes como la impresión 3D (fabricación aditiva) están abriendo nuevas posibilidades en la producción de sujetadores de titanio personalizados. Estas técnicas permiten diseños aún más complejos y tiempos de producción potencialmente más rápidos.

Nuevas aleaciones de titanio

La investigación sobre nuevas aleaciones de titanio continúa, con el objetivo de desarrollar materiales con propiedades aún mejores. Estas nuevas aleaciones podrían conducir a sujetadores con una mayor fuerza, peso más ligero o una mayor resistencia a condiciones ambientales específicas.

Sujetadores inteligentes

La integración de sensores y materiales inteligentes en sujetadores de titanio es un área de creciente interés. Estos 'sujetadores inteligentes' podrían proporcionar datos en tiempo real sobre el estrés, la temperatura y otros factores, mejorando la seguridad y el mantenimiento en aplicaciones críticas.

Métodos de producción sostenibles

A medida que crecen las preocupaciones ambientales, existe un enfoque cada vez mayor en desarrollar métodos más sostenibles para producir titanio y fabricar sujetadores de titanio. Esto incluye esfuerzos para reducir el consumo de energía y minimizar los desechos en el proceso de producción.

Conclusión

Los sujetadores de titanio personalizados representan un avance significativo en la tecnología de sujetadores. Su combinación única de resistencia, propiedades livianas, resistencia a la corrosión y personalización los hace invaluables en una amplia gama de aplicaciones, desde implantes aeroespaciales a médicos. Si bien existen desafíos como el costo y la complejidad manufacturera, los beneficios a menudo superan estas consideraciones, especialmente en aplicaciones críticas donde el rendimiento y la confiabilidad son primordiales.

A medida que la tecnología continúa avanzando, podemos esperar ver más innovaciones en el campo de los sujetadores de titanio personalizados. Es probable que estos desarrollos expandirán sus aplicaciones y mejorarán sus capacidades ya impresionantes. Para los ingenieros y diseñadores que buscan superar los límites de lo que es posible en sus respectivos campos, los sujetadores de titanio personalizados ofrecen una herramienta poderosa para lograr nuevos niveles de rendimiento y confiabilidad.

En una era en la que la demanda de materiales más fuertes, más ligeros y más duraderos continúa creciendo, los sujetadores de titanio personalizados son un testimonio del ingenio humano y la búsqueda continua de excelencia en la ingeniería. A medida que miramos hacia el futuro, estos componentes notables sin duda jugarán un papel crucial en la configuración de la próxima generación de avances tecnológicos en varias industrias.