Ansichten: 420 Autor: Dauerhaftes Titan-Veröffentlichungszeit: 2025-01-26 Herkunft: Website

Inhaltsmenü

>> Der Prozess der heißen formenden Titanblätter

>> Vorteile heißer Form von Titanblättern

● Anwendungen von heißen Titanblättern

>> Luft- und Raumfahrtindustrie

● Herausforderungen bei heißer Bildung von Titanblättern

>> Anforderungen an die Ausrüstung

● Zukünftige Trends in heißen formenden Titanblättern

>> Automatisierung und Robotik

>> Fortgeschrittene Legierungen

>> 1.Was ist heiße Titanblätter mit heißer Form?

>> 2.Was sind die Vorteile von heißem Titan?

>> 3. In welcher Branche wird heiß gebildete Titan verwendet?

>> 4.Welche Herausforderungen sind mit heißen formenden Titanblättern verbunden?

>> 5.Welche zukünftigen Trends können wir in heißem Titan erwarten?

Hot forming Titaniumblätter ist ein kritischer Prozess in verschiedenen Branchen, insbesondere in der Luft- und Raumfahrt und Automobile, bei denen die Nachfrage nach leichten und dennoch starken Materialien von größter Bedeutung ist. Dieser Artikel befasst sich mit den Feinheiten der heißen Forming -Titan -Blätter und untersucht die Techniken, Vorteile, Anwendungen und Herausforderungen, die mit diesem fortschrittlichen Herstellungsprozess verbunden sind. Durch das Verständnis der Nuancen dieser Technik können die Hersteller ihre Vorteile nutzen, um qualitativ hochwertige Komponenten zu produzieren, die den strengen Anforderungen des modernen Ingenieurwesens entsprechen.

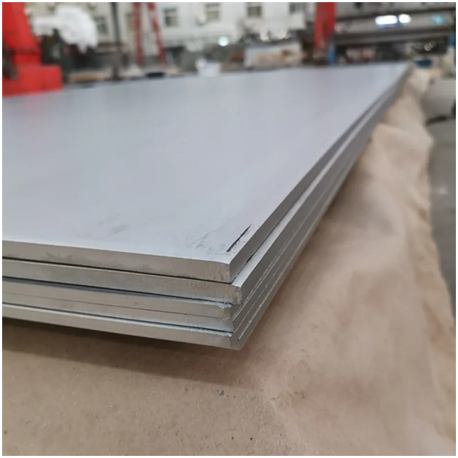

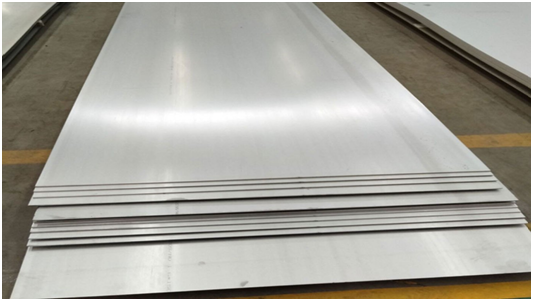

Die heiße Formung ist ein Herstellungsprozess, bei dem Titanblätter auf erhöhte Temperaturen erhitzt werden, sodass sie in komplexe Geometrien geformt und geformt werden können. Diese Technik verbessert die Duktilität des Materials und erleichtert es, mit Kaltformmethoden zu arbeiten. Der Prozess ist besonders vorteilhaft für Titan, was für seine Stärke und leichte Eigenschaften bekannt ist, kann jedoch aufgrund seiner Tendenz, spröde zu werden, schwierig zu bilden, bei Raumtemperatur zu bilden.

Die Fähigkeit, Titan bei hohen Temperaturen zu manipulieren, eröffnet eine Reihe von Möglichkeiten, um komplizierte Designs zu schaffen, die durch traditionelle Methoden unmöglich zu erreichen wären. Diese Flexibilität ist in Branchen, in denen Präzision und Leistung kritisch sind, wie z. B. die Luft- und Raumfahrt, wobei Komponenten extremen Bedingungen standhalten müssen und gleichzeitig die strukturelle Integrität aufrechterhalten.

Der heiße Formprozess beginnt mit dem Erhitzen des Titanblatts auf eine bestimmte Temperatur, typischerweise zwischen 900 ° F und 1.600 ° F (ungefähr 480 ° C bis 870 ° C). Bei diesen Temperaturen weist Titan eine verbesserte Formbarkeit auf, was für die Erreichung komplizierter Formen, ohne die Integrität des Materials zu beeinträchtigen, unerlässlich ist. Der Heizungsprozess kann durch verschiedene Methoden erreicht werden, einschließlich Induktionsheizung, Widerstandserwärmung oder Verwendung eines Ofens, wobei jeweils jeweils unterschiedliche Vorteile unterschiedlicher Vorteile bietet.

Sobald das Titanblatt die gewünschte Temperatur erreicht hat, wird es in einen Würfel oder eine Schimmelpilz gelegt. Die Ausübung des Drucks formt dann das erhitzte Blatt in die erforderliche Form. Dieser Prozess kann mit verschiedenen Methoden durchgeführt werden, darunter:

. Diese Technik ist ideal, um Teile mit konsistenten Abmessungen und komplexen Geometrien zu produzieren. Die Präzision der Würfelform sorgt dafür, dass jede Komponente strenge Toleranzen erfüllt, was bei Hochleistungsanwendungen von entscheidender Bedeutung ist.

. Das Material kann sich erheblich erstrecken, ohne zu brechen, wodurch es für Anwendungen geeignet ist, die detaillierte Designs erfordern. Die Superplastikforschung ist besonders vorteilhaft, um Komponenten mit komplexen Kurven und Merkmalen herzustellen, die häufig in Luft- und Raumfahrt- und Automobilanwendungen benötigt werden.

Hot forming Titaniumblätter bietet mehrere Vorteile gegenüber traditionellen Formungsmethoden:

- Verbesserte Duktilität: Die erhöhten Temperaturen während der heißen Form erhöhen die Duktilität von Titan, sodass komplexere Formen gebildet werden können, ohne zu knacken oder zu brechen. Diese Eigenschaft ist besonders wichtig, um Komponenten zu erstellen, die während ihres betrieblichen Lebens erheblichen Stress und Belastungen ertragen müssen.

- Reduzierter Werkzeugverschleiß: Der weichere Zustand des Titans bei hohen Temperaturen reduziert den Verschleiß der Form von Werkzeugen, die Verlängerung der Lebensdauer und die Reduzierung der Produktionskosten. Diese Verringerung des Werkzeugkörpers senkt nicht nur die Wartungskosten, sondern minimiert auch Ausfallzeiten in der Produktion, was zu einer erhöhten Effizienz führt.

- Verbesserte Oberflächenfinish: Die heiße Formung kann im Vergleich zur Kälteform zu einer glatteren Oberflächenbeschaffung führen, die häufig zusätzliche Bearbeitung erfordert, um die gewünschte Qualität zu erreichen. Ein besseres Oberflächenfinish kann die Leistung von Komponenten verbessern, insbesondere in Anwendungen, in denen die Aerodynamik oder die Flüssigkeitsdynamik von entscheidender Bedeutung sind.

- Vielseitigkeit: Dieser Prozess kann auf verschiedene Titanlegierungen angewendet werden, was ihn für eine Vielzahl von Anwendungen in verschiedenen Branchen geeignet ist. Die Fähigkeit, mit verschiedenen Legierungen zu arbeiten, ermöglicht es den Herstellern, die Eigenschaften des Endprodukts an die bestimmten Leistungsanforderungen anzupassen.

Die Anwendungen von heißen Titanblättern sind enorm und unterschiedlich, was die einzigartigen Eigenschaften des Materials widerspiegelt. Einige der bemerkenswertesten Anwendungen umfassen:

Im Luft- und Raumfahrtsektor werden heiß gebildete Titanblätter verwendet, um Komponenten wie Flugzeugzellen, Motorteile und Fahrwerksgeräte herzustellen. Die leichte Natur des Titans, kombiniert mit seiner Festigkeit und Korrosionsbeständigkeit, macht es zu einer idealen Wahl für die Herstellung von Flugzeugen. Komponenten aus heißem Titan -Titan können das Gesamtgewicht eines Flugzeugs erheblich verringern, was zu einer verbesserten Kraftstoffeffizienz und Leistung führt.

Darüber hinaus ermöglicht die Fähigkeit, komplexe Formen durch Hotforming zu erstellen, innovative Designs, die die aerodynamische Leistung verbessern können. Da die Luft- und Raumfahrtindustrie weiterhin effizientere und umweltfreundlichere Flugzeuge drängt, wird die Nachfrage nach heißen Titankomponenten voraussichtlich wachsen.

Die Automobilindustrie hat auch heiße Form von Titanblättern zur Herstellung leichter Komponenten angenommen, die die Kraftstoffeffizienz verbessern, ohne die Leistung zu beeinträchtigen. Teile wie Abgassysteme, Suspensionskomponenten und strukturelle Elemente profitieren vom Festigkeit zu Gewicht von Titan. Da die Autohersteller sich bemühen, strenge Emissionsvorschriften und die Verbrauchernachfrage nach Kraftstoff-effizienten Fahrzeugen zu erfüllen, wird die Verwendung von Titan in Automobilanwendungen immer häufiger.

Darüber hinaus machen die Haltbarkeit und Korrosionsbeständigkeit von Titan eine attraktive Option für Komponenten, die harte Umgebungen ausgesetzt sind, wie z.

Im medizinischen Bereich macht es die Biokompatibilität Titans zu einem bevorzugten Material für Implantate und chirurgische Instrumente. Die heiße Formung ermöglicht die Erstellung komplexer Formen, die für verschiedene medizinische Anwendungen erforderlich sind, um sicherzustellen, dass Geräte genau passen und effektiv funktionieren. Die Fähigkeit, maßgeschneiderte Implantate zu produzieren, die auf die Anatomien einzelner Patienten zugeschnitten sind, ist ein wesentlicher Vorteil von Titan mit heißem Bildung.

Darüber hinaus erweitert der Einsatz von Titan in Medizinprodukten über traditionelle Anwendungen hinaus, wobei Innovationen in Bezug auf Design- und Fertigungstechniken zu neuen Möglichkeiten für die Patientenversorgung und -behandlung führen.

Die Meeresindustrie nutzt heiß gebildete Titanblätter für Komponenten, die harten Umgebungen wie Schiffsschmerzen und Unterwasserstrukturen ausgesetzt sind. Die Korrosionsresistenz von Titan sorgt für die Langlebigkeit und Zuverlässigkeit unter diesen anspruchsvollen Bedingungen. Da sich die Meeresindustrie zunehmend auf Nachhaltigkeit und Reduzierung der Umwelteinflüsse konzentriert, wird die Verwendung von leichten und langlebigen Materialien wie Titan immer häufiger.

HOT gebildete Titankomponenten können zur Gesamteffizienz von Meeresschiffen beitragen, den Kraftstoffverbrauch verbessern und die Emissionen reduzieren, während die strukturelle Integrität in herausfordernden Meeresumgebungen aufrechterhalten wird.

Trotz seiner Vorteile stellt die Hotforming -Titan -Blätter mehrere Herausforderungen vor, die Hersteller befriedigen müssen:

Die Aufrechterhaltung einer präzisen Temperaturregelung während des heißen Formungsprozesses ist entscheidend. Wenn das Titanblatt nicht gleichmäßig erhitzt wird, kann es zu inkonsistenten Materialeigenschaften und Defekten im Endprodukt führen. Es werden häufig fortgeschrittene Temperaturüberwachungssysteme verwendet, um sicherzustellen, dass der Heizprozess gleichmäßig ist und das Material die gewünschte Temperatur durchgehend erreicht.

Die heiße Formung erfordert spezielle Geräte, die hohe Temperaturen standhalten und erheblichen Druck ausüben können. Diese Ausrüstung kann kostspielig sein und es für die Hersteller von wesentlicher Bedeutung ist, die Vorteile gegen die erforderlichen Investitionen abzuwägen. Darüber hinaus trägt die Notwendigkeit von qualifizierten Betreibern, die die Feinheiten des Hotforming -Prozesses verstehen, zu den Gesamtproduktionskosten bei.

Der Umgang mit heißen Titanblättern stellt Sicherheitsrisiken dar, da das Material extrem heiß sein kann und möglicherweise spezielle Werkzeuge und Schutzausrüstung erfordern, um sicher zu verwalten. Die Implementierung strenger Sicherheitsprotokolle und Schulungen für Mitarbeiter, die am Hotforming -Prozess beteiligt sind, ist von wesentlicher Bedeutung, um das Risiko von Unfällen zu minimieren und ein sicheres Arbeitsumfeld zu gewährleisten.

Wenn die Technologie voranschreitet, wird erwartet, dass sich die heiße Formung von Titanblättern weiterentwickelt. Innovationen in Geräten und Techniken werden wahrscheinlich die Effizienz verbessern und die Kosten senken. Darüber hinaus wird die wachsende Nachfrage nach leichten Materialien in verschiedenen Branchen weiterhin die Forschung und Entwicklung in diesem Bereich vorantreiben.

Die Integration von Automatisierung und Robotik in den Hotforming -Prozess kann die Präzision verbessern und die Arbeitskosten senken. Automatisierte Systeme können Temperatur und Druck in Echtzeit überwachen und optimale Bedingungen für die Bildung von Titanblättern sicherstellen. Diese Automatisierung erhöht nicht nur die Konsistenz in der Produktion, sondern ermöglicht auch eine größere Flexibilität bei den Herstellungsprozessen, wodurch schnellere Anpassungen die Änderung der Anforderungen gerecht werden können.

Nachforschungen zu neuen Titanlegierungen mit verbesserten Eigenschaften werden die Anwendungen von heißen Titanblättern erweitern. Diese fortschrittlichen Materialien können eine verbesserte Leistung in bestimmten Umgebungen bieten und die Rolle von Titan in Hochleistungsanwendungen weiter festigen. Die Entwicklung von Legierungen, die Titan mit anderen Elementen kombinieren, kann zu Materialien mit maßgeschneiderten Eigenschaften wie erhöhter Festigkeit, verbesserter Ermüdungsbeständigkeit oder einer verstärkten Korrosionsbeständigkeit führen.

Heiße Form Titaniumblätter ist ein hoch entwickelter Prozess, der eine wichtige Rolle in der modernen Fertigung spielt. Seine Fähigkeit, leichte, starke und korrosionsresistente Komponenten zu produzieren, macht es in Branchen wie Luft- und Raumfahrt, Automobil- und Medizinprodukten unverzichtbar. Während die Technologie weiter voranschreitet, wird das Potenzial für heiße Bildung von Titanblättern nur wachsen und den Weg für innovative Anwendungen und verbesserte Fertigungstechniken ebnen. Die laufende Forschung und Entwicklung in diesem Bereich versprechen, neue Möglichkeiten freizuschalten und sicherzustellen, dass Titan in Zukunft ein Material der Wahl für leistungsstarke Anwendungen bleibt.

Hot forming Titanblätter ist ein Herstellungsprozess, bei dem Titanblätter auf hohe Temperaturen erwärmt werden, um ihre Duktilität zu verbessern, und es ermöglicht, in komplexe Formen geformt zu werden.

Zu den Vorteilen zählen eine verbesserte Duktilität, reduzierter Werkzeugverschleiß, eine verbesserte Oberflächenbeschaffung und die Vielseitigkeit der Anwendungen in verschiedenen Branchen.

Heiß geformtes Titan wird hauptsächlich in der Luft- und Raumfahrt-, Automobil-, Medizin- und Meeresindustrie verwendet, da es leichte und korrosionsresistente Eigenschaften hat.

Zu den Herausforderungen gehören die Aufrechterhaltung einer präzisen Temperaturkontrolle, die Notwendigkeit von spezialisierten Geräten und Sicherheitsbedenken im Zusammenhang mit der Behandlung heißer Materialien.

Zukünftige Trends können eine erhöhte Automatisierung, die Entwicklung fortschrittlicher Titanlegierungen und verbesserte Fertigungstechniken umfassen, um die Effizienz zu verbessern und die Kosten zu senken.

Titan -Redakteure spielen eine entscheidende Rolle bei der Reduzierung der Wartungskosten in verschiedenen Branchen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, Haltbarkeit und leichter Natur, machen sie zu einer ausgezeichneten Wahl für Anwendungen, die Zuverlässigkeit und Effizienz fordern. Durch die Investition in Titan-Reduder können Unternehmen nicht nur ihre betriebliche Effizienz verbessern, sondern auch erhebliche langfristige Einsparungen erzielen. Der strategische Einsatz von Titan in Rohrleitungssystemen stellt einen zukunftsorientierten Ansatz für das Wartungsmanagement dar, um sicherzustellen, dass Unternehmen in wettbewerbsfähigen Märkten gedeihen können.

Titanium -Flachbalken spielen eine entscheidende Rolle bei der Entwicklung fortschrittlicher medizinischer Implantate und bieten zahlreiche Vorteile, die die Patientenversorgung und die Ergebnisse verbessern. Ihre Biokompatibilität, Festigkeit und Korrosionsbeständigkeit machen sie ideal für eine Vielzahl von Anwendungen in Orthopädie und Zahnmedizin. Während sich die Technologie weiterentwickelt, wird das Potenzial für Titan -Flachbalken in medizinischen Implantaten nur wachsen und den Weg für innovative Lösungen im Gesundheitswesen ebnen. Die anhaltenden Fortschritte in der Titan -Technologie versprechen, die Lebensqualität von unzähligen Patienten zu verbessern und Titan zu einem unverzichtbaren Material in der modernen Medizin zu machen.

Das Schweißen von Titan -Flachbalken stellt mehrere Herausforderungen dar, darunter Kontamination, Wärmebehandungsmanagement, Schweißporosität, Riss- und Ausrüstungsbeschränkungen. Durch das Verständnis dieser Herausforderungen und die Umsetzung von Best Practices können Schweißer hochwertige Schweißnähte erreichen, die den strengen Anforderungen verschiedener Anwendungen entsprechen. Die Bedeutung der ordnungsgemäßen Abschirmung, Sauberkeit und Wärmesteuerung kann nicht überbewertet werden, um die Integrität von Titanschweißungen zu gewährleisten. Da die Branchen weiterhin leistungsstarke Materialien erfordern, bleibt die Beherrschung der Kunst des Titanschweißens für Hersteller und Schweißer gleichermaßen eine kritische Fähigkeit.

Das Testen der Qualität von Titan -Befestigungen ist ein facettenreicher Prozess, bei dem verschiedene Methoden zur Gewährleistung von Sicherheit, Leistung und Einhaltung der Branchenstandards beinhaltet. Von visuellen Inspektionen bis hin zu fortgeschrittenen mechanischen und nicht zerstörerischen Testtechniken spielt jede Methode eine wichtige Rolle beim Gesamtqualitätssicherungsprozess. Durch die Implementierung dieser Testmethoden können Hersteller sicherstellen, dass ihre Titan -Befestigungselemente die für kritischen Anwendungen erforderlichen hohen Standards entsprechen. Die strenge Tests von Titan -Befestigungselementen erhöht nicht nur die Produktzuverlässigkeit, sondern trägt auch zur allgemeinen Sicherheit und Effizienz der Systeme bei, in denen sie verwendet werden.

Titan -Flachbalken spielen eine entscheidende Rolle bei der Verbesserung der Korrosionsresistenz in chemischen Pflanzen. Ihre einzigartigen Eigenschaften, einschließlich hoher Festigkeit, hervorragender Korrosionsbeständigkeit und thermischer Stabilität, machen sie zu einer idealen Wahl für verschiedene Anwendungen. Während es mit ihrer Verwendung Herausforderungen verbunden ist, machen die Vorteile, die sie in Bezug auf Sicherheit, Kosteneffizienz und Umweltauswirkungen bieten, sie zu einem wertvollen Kapital in der chemischen Verarbeitungsindustrie. Mit dem Fortschritt der Technologie und der Nachfrage nach dauerhaften Materialien werden Titanium -Flachbalken wahrscheinlich noch mehr für die Zukunft des operativen Anlagenbetriebs der chemischen Anlagen.

Titan -Reduzierungen sind unverzichtbar, um die Sicherheit in gefährlichen chemischen Umgebungen zu verbessern. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, hoher Festigkeit und Kompatibilität mit verschiedenen Chemikalien, machen sie ideal für die Verwendung in Branchen, in denen Sicherheit oberste Priorität hat. Durch die Verhinderung von Lecks, die Verringerung der Umweltauswirkungen und die Gewährleistung der Betriebseffizienz spielen Titan -Reduzierer eine entscheidende Rolle bei der Sicherung von Arbeitnehmern und der Umwelt. Während sich die Branchen weiterentwickeln und sich neuen Herausforderungen stellen, wird die Bedeutung zuverlässiger und sicherer Materialien wie Titan nur wachsen, was Titanrückgänge zu einer wichtigen Komponente in der Zukunft der chemischen Verarbeitung macht.

Titan -Reduzierer sind wesentliche Komponenten bei der Förderung der Nachhaltigkeit innerhalb der industriellen Operationen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, Energieeffizienz und Haltbarkeit, machen sie in verschiedenen Sektoren von chemischer Verarbeitung bis hin zu erneuerbaren Energien von unschätzbarem Wert. Da die Industrien weiterhin nachhaltig priorisieren, wird die Rolle von Titan -Reduzierern nur bedeutender. Durch die Investition in diese fortschrittlichen Materialien können Unternehmen ihre betriebliche Effizienz verbessern und gleichzeitig ihre Umweltauswirkungen minimieren. Die Zukunft der Titanium -Technologie ist vielversprechend, wobei die fortlaufenden Fortschritte ihre Position als Eckpfeiler nachhaltiger industrieller Praktiken weiter festigen.

Titanium -Flachbalken spielen eine entscheidende Rolle bei der leichten Flugzeuge und bieten eine Kombination aus Festigkeit, Haltbarkeit und Korrosionsbeständigkeit. Die Verwendung in strukturellen Komponenten, Befestigungselementen, Motorteilen, Fahrradsystemen und Kraftstoffsystemen trägt zu einer verbesserten Kraftstoffeffizienz, einer verbesserten Leistung und einer höheren Sicherheit bei. Während Herausforderungen wie Kosten und Maschinenbarkeit bestehen, machen die langfristigen Vorteile der Verwendung von Titan-Flachbalken sie zu einem wesentlichen Material in der modernen Flugzeugdesign. Während sich die Luftfahrtindustrie weiterentwickelt, wird die Nachfrage nach leichten, langlebigen Materialien wie Titanium nur zunehmen und ihren Platz als Schlüsselmaterial in der Flugzeugherstellung festigen.

Die Installation von Titanienverschluss erfordert sorgfältige Liebe zum Detail und die Einhaltung von Best Practices, um eine optimale Leistung und Langlebigkeit zu gewährleisten. Wenn Sie die in diesem Artikel beschriebenen Richtlinien befolgen, können Sie die Vorteile von Titan -Befestigungselangen in Ihren Anwendungen maximieren und die Sicherheit und Zuverlässigkeit gewährleisten. Die Investition in ordnungsgemäße Installationstechniken zahlt sich in Form einer verbesserten Leistung, reduzierten Wartungskosten und erhöhten Sicherheit in kritischen Anwendungen aus.

Die Beschichtung von Titanfäden -Stangen ist für die Verbesserung ihrer Leistung und Langlebigkeit von wesentlicher Bedeutung. Verschiedene Methoden, einschließlich PVD, Elektroplatten, thermisches Sprühen, Anodieren, Laserbeschichtung und CVD, bieten einzigartige Vorteile und Anwendungen. Durch die sorgfältige Prüfung der spezifischen Anforderungen der Anwendung können die Hersteller die am besten geeignete Beschichtungsmethode auswählen, um einen optimalen Schutz und die Leistung von Titanfäden zu gewährleisten. Die richtige Beschichtung erweitert nicht nur die Lebensdauer dieser Komponenten, sondern verbessert auch ihre Funktionalität und ihre ästhetische Attraktivität, wodurch sie auf dem Markt wettbewerbsfähiger werden.

Die Titan -Befestigungselemente sind aufgrund ihrer Festigkeit, des Leichtgewichts und ihrer Korrosionsbeständigkeit eine ausgezeichnete Wahl für verschiedene Anwendungen. Die Materialien, mit denen sie gepaart werden, können sich jedoch erheblich auf ihre Leistung auswirken. Edelstahl, Aluminium, Kohlefaser, Verbundwerkstoffe, andere Titanlegierungen und Nickellegierungen sind geeignete Optionen, die die Wirksamkeit von Titan -Befestigungen verbessern können. Durch die sorgfältige Prüfung der Kompatibilität und Eigenschaften dieser Materialien können Ingenieure und Designer robuste und zuverlässige Baugruppen für anspruchsvolle Anwendungen erstellen.

Titanfadenstangen sind als überlegene Wahl für Anwendungen hervorzuheben, die Korrosionsbeständigkeit, Festigkeit und leichte Eigenschaften erfordern. Während sie im Vergleich zu anderen Materialien höhere Kosten haben, rechtfertigen die langfristigen Vorteile in Bezug auf Haltbarkeit und Leistung häufig die Investition. Da die Branchen weiterhin Materialien suchen, die harten Umgebungen standhalten können, werden Titan -Thread -Balken wahrscheinlich eine immer wichtigere Rolle bei der Ingenieurwesen und Herstellung spielen. Die laufenden Fortschritte bei der Titanverarbeitung und -anwendungen werden seine Position als führendes Material in verschiedenen Sektoren weiter verbessern.

Titan -Reduzierer spielen eine entscheidende Rolle bei der Verbesserung der Effizienz in verschiedenen industriellen Prozessen. Ihre einzigartigen Eigenschaften, einschließlich Korrosionsbeständigkeit, hoher Festigkeit und leichter Natur, machen sie in Anwendungen, die von chemischer Verarbeitung bis hin zu Öl und Gas reichen, unverzichtbar. Durch die Verbesserung der Durchflussdynamik, die Gewährleistung der Haltbarkeit, die Verbesserung der Sicherheit und die Bereitstellung von Vielseitigkeit tragen Titan -Reduzierer erheblich zu Betriebseffizienz und Kosteneinsparungen bei. Da sich die Branchen weiterentwickeln und effizientere Lösungen anstreben, wird die Nachfrage nach Titan -Reduzierern voraussichtlich wachsen. Ihre Fähigkeit, heftigen Bedingungen standzuhalten und gleichzeitig die Leistung aufrechtzuerhalten, macht sie zu einem wertvollen Vorteil bei der Suche nach Effizienz in industriellen Prozessen. Die kontinuierlichen Fortschritte bei den Technologien für die Herstellung und Verarbeitung von Titan werden wahrscheinlich zu noch innovativeren Anwendungen führen, was die Rolle von Titan -Reduzern in der modernen Industrie weiter festigt.

Titanfädenstangen sind einen signifikanten Fortschritt der für leichten Strukturen verwendeten Materialien. Ihr Verhältnis von außergewöhnlicher Stärke zu Gewicht, Korrosionsbeständigkeit, Vielseitigkeit, Biokompatibilität und Ermüdungsbeständigkeit machen sie zur besten Option für verschiedene Anwendungen in mehreren Branchen. Während sich die Technologie weiterentwickelt, wird die Nachfrage nach leichten, langlebigen Materialien wie Titanfäden nur zunehmen und den Weg für innovative Designs und Anwendungen ebnen. Die Zukunft von Bau, Luft- und Raumfahrt und Medizintechnik wird wahrscheinlich eine noch stärkere Integration von Titanfädenbalken haben und ihre Rolle als Eckpfeiler der modernen Ingenieurwesen weiter festigen.

Das Titan ist die beste Wahl für Reduzierer in chemischen Verarbeitungsanlagen aufgrund seiner außergewöhnlichen Korrosionsbeständigkeit, des Verhältnisses von hoher Festigkeit zu Gewicht, thermischer Stabilität, Resistenz gegen Biofouling, langfristiger Kosteneffizienz, Vielseitigkeit und Umweltvorteile. Während sich die chemische Industrie weiterentwickelt, wird die Einführung von Titan -Reduzierern wahrscheinlich zunehmen, was auf die Notwendigkeit sicherer, effizienter und umweltfreundlicherer Lösungen zurückzuführen ist. Die Kombination dieser Faktoren positioniert Titan als Material, das nicht nur den aktuellen Anforderungen der Branche entspricht, sondern auch den Weg für zukünftige Fortschritte in der chemischen Verarbeitungstechnologie ebnet.

Titanienverbesserungen sind wesentliche Komponenten in der chemischen Industrie, die nach strengen Standards geregelt sind, die ihre Leistung und Zuverlässigkeit gewährleisten. Ihre einzigartigen Eigenschaften machen sie für eine Vielzahl von Anwendungen geeignet, von der chemischen Verarbeitung bis zur pharmazeutischen Herstellung. Da Branchen weiterhin Materialien suchen, die harten Umgebungen standhalten können, wird die Nachfrage nach Titan -Befestigungselementen wahrscheinlich wachsen. Durch die Einhaltung etablierter Standards und das Erkennen der Vorteile von Titan können Unternehmen ihre betriebliche Effizienz und Sicherheit verbessern.

Titanium -Flachbalken sind ein wesentliches Material in der Medizinproduktindustrie und bieten eine einzigartige Kombination von Eigenschaften, die sie ideal für verschiedene Anwendungen machen. Ihre Biokompatibilität, Korrosionsbeständigkeit, das Verhältnis von Festigkeit zu Gewicht und einfache Herstellung positionieren sie als bevorzugte Wahl für Hersteller von chirurgischen Instrumenten, Implantaten und Prothesen. Mit dem Fortschritt der Technologie wird die Verwendung von Titan -Flachbalken in Medizinprodukten wahrscheinlich erweitert und die Patientenversorgung und die Ergebnisse weiter verbessert. Die laufende Forschung und Entwicklung in Titananwendungen wird weiterhin Innovationen im medizinischen Bereich vorantreiben und letztendlich Patienten und Gesundheitsdienstleistern gleichermaßen zugute kommen.

Titan -Reduzierer bieten eine Vielzahl von Vorteilen in Meeresumgebungen, darunter überlegene Korrosionsbeständigkeit, leichte Eigenschaften, verbesserte Haltbarkeit und Kompatibilität mit anderen Materialien. Diese Vorteile machen sie zu einer idealen Wahl für verschiedene Meeresanwendungen, von strukturellen Komponenten bis hin zu kritischen Systemen wie Kühlung und Abgas. Während sich die Meeresindustrie weiterentwickelt, wird die Nachfrage nach leistungsstarken Materialien wie Titan wahrscheinlich wachsen und den Weg für effizientere und nachhaltigere Meeresbetrieb ebnen. Durch die Investition in Titan -Reduder können Meeresbetreiber ihre betriebliche Effizienz verbessern, die Kosten senken und zu einer nachhaltigeren Zukunft für die Branche beitragen.

Die Kosten für Titan-Befestigungen werden von einer Vielzahl von Faktoren beeinflusst, einschließlich Rohstoffpreisen, Herstellungsprozessen, Marktnachfrage, wirtschaftlichen Bedingungen, technologischen Fortschritten und anwendungsspezifischen Anforderungen. Das Verständnis dieser Faktoren ist wichtig, um fundierte Entscheidungen über die Verwendung von Titanbefestigungen in verschiedenen Anwendungen zu treffen. Während sich die Branchen weiterentwickeln und nach leichter, leistungsstarker Materialien wächst, wird sich die Dynamik der Titan-Verschlusspreise wahrscheinlich weiter ändern. Hersteller und Beschaffungsspezialisten müssen über diese Trends auf dem Laufenden bleiben, um die Kosten effektiv zu verwalten und die erfolgreiche Integration von Titan -Befestigungen in ihre Projekte zu gewährleisten.

Die Investition in Titan-Thread-Bars bietet zahlreiche langfristige Vorteile, darunter Kosteneinsparungen, verbesserte Leistung, höhere Sicherheit, Umweltverträglichkeit und Vielseitigkeit in verschiedenen Branchen. Da Unternehmen weiterhin Materialien suchen, die Haltbarkeit und Zuverlässigkeit bieten, sind Titanfäden als überlegene Wahl. Ihre einzigartigen Eigenschaften und Anwendungen machen sie zu einer wesentlichen Komponente in der modernen Fertigung und Konstruktion und ebnen den Weg für Innovationen, die die Effizienz und Sicherheit verbessern.