Menú de contenido

● Comprender la materia prima de titanio

>> ¿Qué es el titanio?

>> Propiedades del titanio

● La producción de materia prima de titanio

>> Minería y extracción

>> El proceso Kroll

>> Aleación y formación

● Aplicaciones de materia prima de titanio

>> Industria aeroespacial

>> Aplicaciones médicas

>> Industria automotriz

>> Aplicaciones marinas

>> Aplicaciones industriales

● El futuro de la materia prima de titanio

>> Innovaciones en la producción

>> Tendencias del mercado

>> Consideraciones ambientales

● Conclusión

● Preguntas y respuestas relacionadas

>> 1. ¿Cuáles son las principales fuentes de titanio?

>> 2. ¿Cómo se procesa el titanio en formas utilizables?

>> 3. ¿Qué industrias usan titanio?

>> 4. ¿Por qué se considera el titanio ecológico?

>> 5. ¿Cuáles son los beneficios del titanio en aplicaciones médicas?

El titanio es un metal notable conocido por su resistencia, propiedades livianas y resistencia a la corrosión. A medida que las industrias continúan evolucionando, la demanda de materia prima de titanio ha surgido, lo que lo convierte en un componente crítico en diversas aplicaciones. Este artículo profundiza en la importancia de la materia prima de titanio, sus procesos de producción, aplicaciones y el futuro de este metal versátil.

Comprender la materia prima de titanio

¿Qué es el titanio?

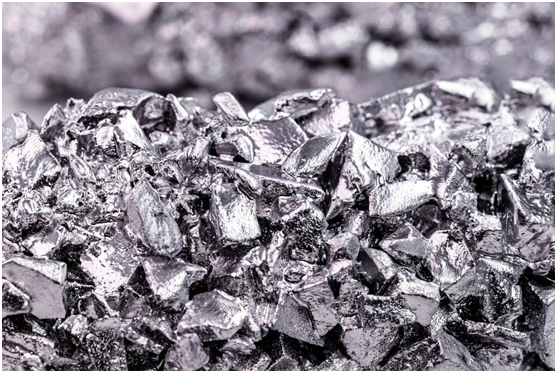

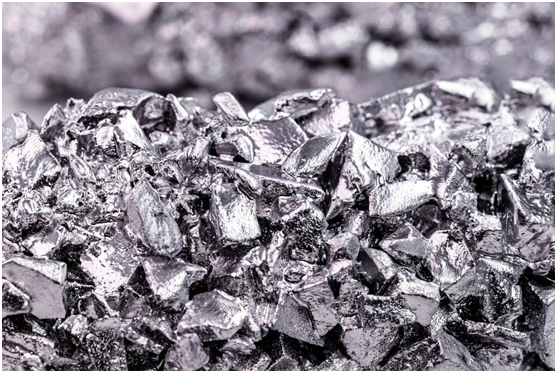

El titanio es un elemento químico con el símbolo Ti y el número atómico 22. Es el cuarto metal más abundante en la corteza terrestre, que se encuentra principalmente en minerales como Rutile, Ilmenite y Sphene. El titanio es reconocido por su alta relación de fuerza / peso, lo que lo convierte en una opción ideal para aplicaciones donde tanto la durabilidad como la ligereza son esenciales. Sus propiedades únicas provienen de su estructura atómica, que le permite formar enlaces fuertes con otros elementos, lo que resulta en un material que no solo es fuerte sino también flexible en sus aplicaciones.

Propiedades del titanio

Titanium posee varias propiedades únicas que contribuyen a su uso generalizado:

- Resistencia a la corrosión: el titanio es altamente resistente a la corrosión, incluso en entornos duros, lo que lo hace adecuado para aplicaciones marinas y químicas. Esta resistencia se debe a la formación de una capa de óxido protectora en su superficie, lo que evita una mayor oxidación y degradación.

- Alta resistencia: tiene una resistencia a la tracción comparable al acero, pero es significativamente más ligero, lo cual es crucial en las industrias aeroespaciales y automotrices. Esta fuerza permite el diseño de estructuras más ligeras sin comprometer la seguridad o el rendimiento.

- Biocompatibilidad: el titanio no es tóxico y biocompatible, lo que lo convierte en una excelente opción para implantes y dispositivos médicos. Su compatibilidad con el tejido humano reduce el riesgo de rechazo y promueve la curación, lo que lo convierte en un material preferido en aplicaciones quirúrgicas.

- Resistencia a la temperatura: mantiene su resistencia y estabilidad a altas temperaturas, lo cual es vital para aplicaciones en entornos aeroespaciales e industriales. Esta propiedad permite que los componentes de titanio funcionen de manera confiable en condiciones extremas, como los que se encuentran en motores a reacción y turbinas de gas.

La producción de materia prima de titanio

Minería y extracción

El viaje de la materia prima de titanio comienza con la minería. Los minerales primarios utilizados para la producción de titanio incluyen ilmenita y rutile. Estos minerales se extraen a través de métodos de minería convencionales, incluida la minería abierta y subterránea. El proceso de minería implica una planificación y ejecución cuidadosa para minimizar el impacto ambiental y garantizar la sostenibilidad de los recursos. Una vez extraídos, los minerales se procesan para separar el titanio de otros minerales, lo cual es un paso crucial para obtener titanio de alta pureza.

El proceso Kroll

Una vez que se extrae el mineral de titanio, sufre una serie de procesos para extraer titanio puro. El método más común es el proceso Kroll, que implica varios pasos:

1. Conversión al tetracloruro de titanio: el mineral primero se trata con cloro y carbono para producir tetracloruro de titanio (TICL4). Este paso es esencial ya que transforma el mineral en bruto en una forma más manejable para un procesamiento posterior.

2. Reducción: el tetracloruro de titanio se reduce usando magnesio en un entorno de alta temperatura, lo que resulta en una esponja de titanio, la forma cruda de titanio. Este proceso de reducción es crítico ya que determina la pureza y la calidad del producto final de titanio.

3. Purificación: la esponja de titanio se purifica aún más para eliminar las impurezas, asegurando el titanio de alta calidad para el uso industrial. Este proceso de purificación puede involucrar tratamientos químicos adicionales y procesos mecánicos para lograr las especificaciones deseadas.

Aleación y formación

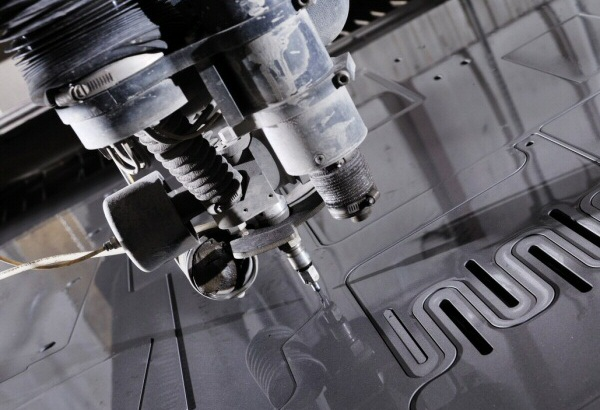

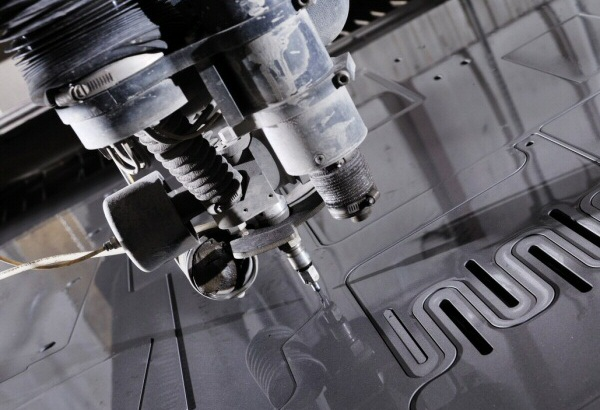

Después de la purificación, el titanio puede alejarse con otros metales para mejorar sus propiedades. Los elementos de aleación comunes incluyen aluminio, vanadio y molibdeno. El proceso de aleación permite a los fabricantes adaptar las características del material para aplicaciones específicas. Por ejemplo, las aleaciones de titanio se pueden diseñar para mejorar la resistencia, reducir el peso o mejorar la resistencia a la corrosión, lo que las hace adecuadas para una amplia gama de usos. Además, se emplean varias técnicas de formación, como forja, fundición y mecanizado, para crear componentes que cumplan con las especificaciones precisas.

Aplicaciones de materia prima de titanio

Industria aeroespacial

El titanio se usa ampliamente en el sector aeroespacial debido a sus propiedades livianas y de alta resistencia. Los componentes como los marcos de aviones, las piezas del motor y el tren de aterrizaje a menudo están hechos de aleaciones de titanio, lo que contribuye a la eficiencia y el rendimiento del combustible. La industria aeroespacial exige materiales que puedan resistir condiciones extremas, y la capacidad de titanio para mantener la integridad estructural a grandes altitudes y temperaturas lo convierte en una opción ideal. Además, el uso de titanio en aplicaciones aeroespaciales ayuda a reducir el peso general de la aeronave, lo que lleva a un menor consumo de combustible y emisiones.

Aplicaciones médicas

En el campo de la medicina, la biocompatibilidad del titanio lo hace ideal para implantes, prótesis e instrumentos quirúrgicos. Su resistencia a la corrosión asegura que los dispositivos médicos permanezcan seguros y efectivos con el tiempo. Los implantes de titanio, como los implantes dentales y los reemplazos articulares, se han vuelto estándar debido a su capacidad para integrarse con el tejido óseo, promoviendo la curación y la estabilidad. Además, la naturaleza no reactiva del titanio minimiza el riesgo de reacciones adversas en los pacientes, lo que lo convierte en un material de confianza en la atención médica.

Industria automotriz

La industria automotriz está adoptando cada vez más titanio para reducir el peso del vehículo y mejorar la eficiencia del combustible. Los componentes como los sistemas de escape, las piezas de suspensión y los componentes del motor se benefician de la fuerza de titanio y la naturaleza liviana. A medida que los fabricantes se esfuerzan por cumplir con las regulaciones de emisiones más estrictas y las demandas de los consumidores de vehículos de bajo consumo de combustible, Titanium ofrece una solución que mejora el rendimiento sin comprometer la seguridad. El uso de titanio en aplicaciones automotrices también contribuye a mejorar el manejo y la aceleración, lo que hace que los vehículos sean más receptivos y agradables de conducir.

Aplicaciones marinas

La resistencia de titanio a la corrosión de agua de mar lo convierte en un material preferido para aplicaciones marinas, incluida la construcción naval, las plataformas petroleras en alta mar y los equipos submarinos. El entorno marino duro plantea desafíos significativos para los materiales, y la durabilidad del titanio asegura la longevidad y la confiabilidad en estas condiciones. Los componentes como hélices, cascos y sujetadores hechos de titanio pueden soportar los efectos corrosivos del agua salada, reducir los costos de mantenimiento y extender la vida útil.

Aplicaciones industriales

El titanio también se utiliza en diversas aplicaciones industriales, incluyendo procesamiento químico, generación de energía y equipos de fabricación. Su durabilidad y resistencia a condiciones extremas lo hacen adecuado para entornos exigentes. En el procesamiento químico, la capacidad del titanio para resistir la corrosión de los productos químicos agresivos permite la construcción de reactores, intercambiadores de calor y sistemas de tuberías que pueden funcionar de manera segura y eficiente. Además, el titanio se utiliza cada vez más en aplicaciones de energía, como reactores nucleares y plantas geotérmicas, donde su resistencia y estabilidad son esenciales.

El futuro de la materia prima de titanio

Innovaciones en la producción

A medida que la demanda de titanio continúa creciendo, se están explorando innovaciones en los métodos de producción. Se espera que los avances en las técnicas de extracción, los procesos de reciclaje y el desarrollo de aleaciones mejoren la eficiencia y la sostenibilidad de la producción de titanio. Por ejemplo, los investigadores están investigando nuevos métodos para extraer titanio de minerales de bajo grado e incluso de materiales de desecho, lo que podría reducir el impacto ambiental de la minería. Además, las mejoras en las tecnologías de reciclaje están permitiendo la recuperación del titanio de los materiales de desecho, promoviendo aún más la sostenibilidad en la industria.

Tendencias del mercado

Se proyecta que el mercado de titanio se expandirá significativamente en los próximos años, impulsado por el aumento de la demanda de los sectores aeroespaciales, médicos y automotrices. También se espera que el aumento de la fabricación aditiva (impresión 3D) cree nuevas oportunidades para aplicaciones de titanio. A medida que las industrias adoptan tecnologías de impresión 3D, las propiedades únicas de Titanium lo convierten en un material ideal para producir geometrías complejas y estructuras livianas. Esta tendencia es particularmente evidente en las aplicaciones aeroespaciales y médicas, donde la personalización y la precisión son primordiales.

Consideraciones ambientales

La sostenibilidad se está convirtiendo en un factor crucial en la producción de materia prima de titanio. Los esfuerzos para minimizar el impacto ambiental a través de prácticas mineras responsables e iniciativas de reciclaje están ganando terreno en la industria. Las empresas están adoptando cada vez más prácticas ecológicas, como reducir el consumo de energía durante la producción e implementar estrategias de gestión de residuos. Además, se está explorando el desarrollo de aleaciones de titanio que requieren menos energía para producir, lo que contribuye a un futuro más sostenible para la fabricación de titanio.

Conclusión

La materia prima de titanio es un recurso vital que juega un papel importante en varias industrias. Sus propiedades únicas, junto con innovaciones continuas en producción y aplicaciones, aseguran que el titanio siga siendo un material valioso para el futuro previsible. A medida que las industrias continúan buscando materiales livianos, duraderos y resistentes a la corrosión, el titanio se destaca como una opción líder. La exploración continua de sus posibles aplicaciones y avances en las técnicas de producción probablemente mejorará su importancia en el mercado global.

Preguntas y respuestas relacionadas

1. ¿Cuáles son las principales fuentes de titanio?

El titanio proviene principalmente de minerales como Rutile e Ilmenite, que se extraen de la Tierra.

2. ¿Cómo se procesa el titanio en formas utilizables?

El titanio se procesa a través de métodos como el proceso Kroll, que implica convertir el mineral de titanio en tetracloruro de titanio y luego reducirlo a esponja de titanio.

3. ¿Qué industrias usan titanio?

El titanio se usa ampliamente en aplicaciones aeroespaciales, médicas, automotrices, marinas e industriales debido a su resistencia y resistencia a la corrosión.

4. ¿Por qué se considera el titanio ecológico?

El titanio se considera ecológico porque es muy duradero, reduciendo la necesidad de reemplazos frecuentes, y se puede reciclar de manera efectiva.

5. ¿Cuáles son los beneficios del titanio en aplicaciones médicas?

La biocompatibilidad, la resistencia a la corrosión y la resistencia del titanio lo hacen ideal para implantes y dispositivos médicos, asegurando la seguridad y la longevidad.