Menú de contenido

● Comprender las varillas de titanio

>> Propiedades del titanio

● Aplicaciones de barras de titanio

>> Industria aeroespacial

>> Campo médico

>> Aplicaciones marinas

>> Procesamiento químico

>> Equipo deportivo

● Procesos de fabricación para varillas de titanio

>> Forja

>> Extrusión

>> Mecanizado

● Desafíos al trabajar con Titanium

>> Costo

>> Maquinabilidad

>> Dificultades de soldadura

● Tendencias futuras en aplicaciones de barra de titanio

>> Consideraciones de sostenibilidad

● Conclusión

>> Preguntas y respuestas relacionadas

Las varillas de titanio son cada vez más populares en diversas industrias debido a sus propiedades únicas. Este artículo explora los beneficios, las aplicaciones y las características de las barras de titanio, proporcionando una comprensión integral de por qué son favorecidos en muchos procesos de ingeniería y fabricación. La versatilidad de las barras de titanio los convierte en un componente crítico en la tecnología moderna, y comprender sus propiedades puede ayudar a las industrias a tomar decisiones informadas sobre la selección de materiales.

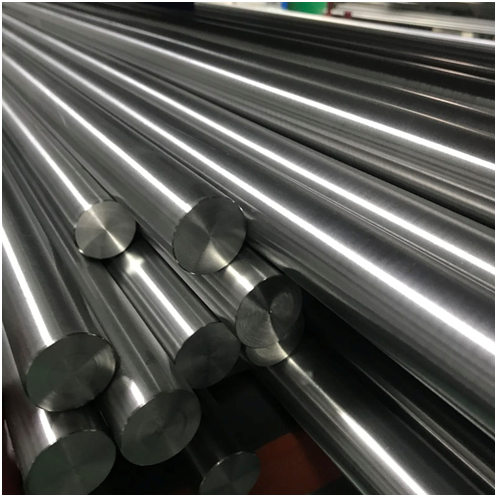

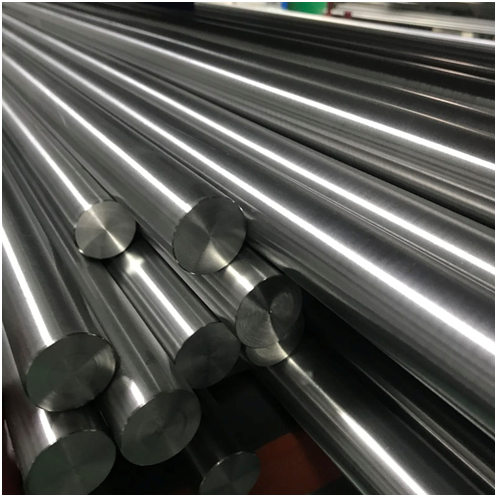

Comprender las varillas de titanio

Las varillas de titanio son barras cilíndricas hechas de titanio, un metal conocido por su resistencia, ligero y resistencia a la corrosión. Estas varillas se pueden producir en varios grados, cada una ofreciendo diferentes propiedades mecánicas e idoneidad para aplicaciones específicas. Los grados más comunes incluyen aleaciones comercialmente puras de titanio y titanio, como TI-6Al-4V, que es reconocida por su alta relación resistencia / peso. La elección de grado a menudo depende de los requisitos específicos de la aplicación, como la necesidad de una mayor fuerza, ductilidad o resistencia a condiciones ambientales específicas.

Propiedades del titanio

El titanio posee varias propiedades clave que lo convierten en un material ideal para varias aplicaciones:

· Relación alta de resistencia / peso: el titanio es tan fuerte como el acero pero significativamente más ligero, por lo que es una excelente opción para aplicaciones donde el peso es un factor crítico. Esta propiedad es particularmente beneficiosa en las industrias aeroespaciales y automotrices, donde reducir el peso puede conducir a una mejor eficiencia y rendimiento del combustible.

· Resistencia a la corrosión: el titanio es altamente resistente a la corrosión, particularmente en ambientes hostiles, que incluyen agua salada y condiciones ácidas. Esta propiedad extiende la vida útil de los componentes hechos de titanio, reduciendo los costos de mantenimiento y el tiempo de inactividad en aplicaciones industriales.

· Biocompatibilidad: el titanio no es tóxico y biocompatible, lo que lo hace adecuado para aplicaciones médicas, como implantes y prótesis. Su compatibilidad con el tejido humano minimiza el riesgo de rechazo, lo que lo convierte en un material preferido para los implantes quirúrgicos.

· Resistencia a la temperatura: el titanio mantiene su resistencia y estabilidad a altas temperaturas, por lo que es adecuada para aplicaciones aeroespaciales y automotrices. Esta capacidad de resistir condiciones extremas sin perder la integridad estructural es crucial para los componentes expuestos al alto calor y el estrés.

Aplicaciones de barras de titanio

Las varillas de titanio se utilizan en una amplia gama de industrias debido a sus propiedades ventajosas. Estas son algunas de las aplicaciones principales:

Industria aeroespacial

En el sector aeroespacial, las varillas de titanio se utilizan en varios componentes, incluidos los fuseladores, las piezas del motor y el tren de aterrizaje. La naturaleza liviana del titanio ayuda a mejorar la eficiencia del combustible y el rendimiento general de los aviones. Además, la capacidad del titanio para soportar temperaturas y presiones extremas lo hace ideal para componentes críticos que deben funcionar de manera confiable en condiciones desafiantes. A medida que la industria aeroespacial continúa buscando formas de mejorar el rendimiento y reducir las emisiones, se espera que la demanda de componentes de titanio crezca.

Campo médico

Las varillas de titanio se usan ampliamente en el campo de la medicina para implantes e instrumentos quirúrgicos. Su biocompatibilidad asegura que puedan usarse de manera segura dentro del cuerpo humano, lo que los hace ideales para implantes ortopédicos, implantes dentales y dispositivos protésicos. El uso de titanio en aplicaciones médicas ha revolucionado el campo de la cirugía, lo que permite soluciones más efectivas y duraderas para los pacientes. Además, la investigación en curso sobre las aleaciones de titanio está llevando al desarrollo de materiales aún más avanzados que pueden satisfacer mejor las necesidades de aplicaciones médicas específicas.

Aplicaciones marinas

Debido a su excelente resistencia a la corrosión, las varillas de titanio se usan comúnmente en entornos marinos. Se emplean en la construcción naval, las plataformas petroleras en alta mar y varias aplicaciones de hardware marino, donde la exposición al agua salada puede conducir a un rápido deterioro de otros materiales. La durabilidad del titanio en estas duras condiciones no solo extiende la vida útil del equipo marino, sino que también reduce la necesidad de reemplazos y reparaciones frecuentes, lo que finalmente conduce a ahorros de costos para los operadores de la industria marítima.

Procesamiento químico

En el procesamiento químico, las varillas de titanio se usan en reactores, intercambiadores de calor y sistemas de tuberías. Su resistencia a la corrosión y la capacidad de resistir altas temperaturas los hace adecuados para manejar productos químicos agresivos. El uso de titanio en estas aplicaciones ayuda a garantizar la seguridad y la eficiencia de los procesos químicos, ya que minimiza el riesgo de fugas y fallas que pueden ocurrir con materiales menos resistentes. A medida que las industrias continúan innovando y desarrollando nuevos procesos químicos, es probable que la demanda de componentes de titanio aumente.

Equipo deportivo

Las varillas de titanio también se encuentran en equipos deportivos de alto rendimiento, como bicicletas, clubes de golf y raquetas de tenis. La naturaleza liviana y fuerte del titanio mejora el rendimiento de estos productos al tiempo que proporciona durabilidad. Los atletas y los entusiastas se benefician de las características de rendimiento mejoradas de los equipos a base de titanio, lo que puede conducir a mejores resultados y un mejor disfrute del deporte. A medida que avanza la tecnología, podemos esperar ver usos aún más innovadores del titanio en el equipo deportivo.

Procesos de fabricación para varillas de titanio

La producción de varillas de titanio implica varios procesos de fabricación, cada uno adaptado para lograr propiedades y dimensiones específicas.

Forja

La forja es un método común utilizado para producir varillas de titanio. Este proceso implica dar forma al titanio a altas temperaturas, lo que mejora sus propiedades mecánicas y reduce la probabilidad de defectos. Las varillas de titanio forjadas exhiben una resistencia y dureza superiores en comparación con las producidas por otros métodos, lo que las hace ideales para aplicaciones de alto estrés. El proceso de forjado también permite la creación de formas y tamaños complejos, proporcionando a los fabricantes flexibilidad en el diseño.

Extrusión

La extrusión es otro método utilizado para crear varillas de titanio. En este proceso, el titanio se calienta y se ve obligado a través de un dado para crear formas largas y continuas. Este método es eficiente para producir varillas con secciones transversales uniformes. El proceso de extrusión también se puede utilizar para crear varillas o tubos huecos, ampliando la gama de aplicaciones para titanio en diversas industrias. La capacidad de producir largos longitudes de titanio con propiedades consistentes hace que la extrusión sea una opción popular para los fabricantes.

Mecanizado

El mecanizado a menudo se emplea para lograr dimensiones precisas y acabados superficiales en varillas de titanio. Las técnicas como el giro, la fresado y la molienda se utilizan para crear las especificaciones deseadas para varias aplicaciones. Si bien el mecanizado del titanio puede ser un desafío debido a su fuerza y tendencia a la duración del trabajo, los avances en herramientas y técnicas lo han hecho más factible. Los fabricantes a menudo utilizan herramientas de corte especializadas y lubricantes para mejorar la eficiencia y la calidad del proceso de mecanizado.

Desafíos al trabajar con Titanium

Si bien el titanio ofrece numerosos beneficios, existen desafíos asociados con su uso. Estos incluyen:

Costo

El titanio es más costoso que muchos otros metales, lo que puede ser un factor limitante para algunas aplicaciones. El costo de las materias primas y la complejidad de los procesos de fabricación contribuyen al gasto general. A medida que las industrias buscan equilibrar el rendimiento y el costo, el alto precio del titanio puede ser una consideración significativa. Sin embargo, los beneficios a largo plazo del uso de titanio, como un mantenimiento reducido y una mayor durabilidad, a menudo justifican la inversión inicial.

Maquinabilidad

El titanio puede ser un desafío para la máquina debido a su fuerza y tendencia a la duración del trabajo. A menudo se requieren herramientas y técnicas especializadas para lograr los resultados deseados, lo que puede aumentar el tiempo de producción y los costos. Los fabricantes deben invertir en capacitación y equipo para trabajar de manera efectiva con Titanium, lo que puede ser una barrera para algunas empresas. A pesar de estos desafíos, la demanda de titanio continúa creciendo, lo que provoca una investigación continua en la mejora de la maquinabilidad y las técnicas de procesamiento.

Dificultades de soldadura

La soldadura de titanio requiere un control cuidadoso del medio ambiente para evitar la contaminación. La presencia de oxígeno y nitrógeno puede conducir a defectos en la soldadura, lo que requiere el uso de gas inerte durante el proceso de soldadura. Este requisito agrega complejidad y costo para las operaciones de soldadura que involucran titanio. Además, la necesidad de capacitación y equipo especializados puede hacer que algunos fabricantes incorporen titanio en sus procesos de producción.

Tendencias futuras en aplicaciones de barra de titanio

A medida que avanza la tecnología, se espera que las aplicaciones de las barras de titanio se expandan aún más. Las innovaciones en técnicas de fabricación, como la fabricación de aditivos (impresión 3D), están abriendo nuevas posibilidades para crear formas y estructuras complejas con titanio. Esto podría conducir a diseños más eficientes en aplicaciones aeroespaciales, médicas y automotrices. La capacidad de producir geometrías intrincadas con titanio puede mejorar el rendimiento y reducir el desperdicio de materiales, por lo que es una opción atractiva para los fabricantes.

Consideraciones de sostenibilidad

La demanda de materiales sostenibles está creciendo, y la reciclabilidad del titanio lo convierte en una opción atractiva. Los esfuerzos para mejorar los procesos de reciclaje para el titanio pueden mejorar su perfil de sostenibilidad, lo que lo convierte en una elección preferida en las industrias de consciente ambiental. A medida que las empresas priorizan cada vez más la sostenibilidad, la capacidad de reciclar el titanio de manera efectiva puede conducir a un impacto ambiental reducido y menores costos de producción. Es probable que esta tendencia impulse una innovación adicional en el procesamiento y las aplicaciones de titanio.

Conclusión

Las varillas de titanio son un material versátil y valioso en diversas industrias, que ofrecen una combinación única de resistencia, liviana y resistencia a la corrosión. Sus aplicaciones van desde dispositivos aeroespaciales hasta dispositivos médicos, mostrando su adaptabilidad y rendimiento. A medida que la tecnología continúa evolucionando, el potencial de varillas de titanio probablemente se expandirá, allanando el camino para soluciones innovadoras en ingeniería y fabricación. La investigación y el desarrollo en curso en el procesamiento y las aplicaciones de titanio asegurarán que este notable material permanezca a la vanguardia de la tecnología moderna.

Preguntas y respuestas relacionadas

¿Cuáles son las principales ventajas de usar varillas de titanio? Las varillas de titanio ofrecen una alta relación resistencia / peso, excelente resistencia a la corrosión y biocompatibilidad, haciéndolas adecuadas para diversas aplicaciones.

¿En qué industrias se usan las barras de titanio comúnmente? Las varillas de titanio se usan comúnmente en las industrias aeroespaciales, médicas, marinas, de procesamiento químico y de equipos deportivos.

¿Qué procesos de fabricación se utilizan para producir varillas de titanio? Los procesos de fabricación comunes incluyen forja, extrusión y mecanizado.

¿Qué desafíos están asociados con el trabajo con Titanium? Los desafíos incluyen altos costos, problemas de maquinabilidad y dificultades en la soldadura.

¿Cómo se recicla el titanio? El titanio se puede reciclar a través de procesos que implican derretirse titanio y reformarlo en nuevos productos, mejorando su perfil de sostenibilidad.