Menú de contenido

● Introducción a los tubos y tuberías de titanio

● Comprensión de los tubos y tuberías de titanio

>> ¿Qué son los tubos y tuberías de titanio?

>> Tipos de tubos de titanio

>>> Tubos de titanio sin costura

>>> Tubos de titanio soldados

● Procesos de fabricación de tubos y tuberías de titanio

>> Proceso de extrusión

>> Técnicas de soldadura

● Aplicaciones de tubos y tuberías de titanio

>> Industria aeroespacial

>> Procesamiento químico

>> Aplicaciones marinas

>> Aplicaciones médicas

>> Industria automotriz

● Beneficios del uso de tubos y tuberías de titanio

>> Resistencia a la corrosión

>> Ligero

>> Alta fuerza

>> Durabilidad

● Conclusión

● Preguntas frecuentes

>> ¿Cuáles son los principales tipos de tubos de titanio?

>> ¿Por qué se prefiere el titanio en aplicaciones aeroespaciales?

>> ¿Se pueden usar tubos de titanio en el procesamiento químico?

>> ¿Cuáles son los beneficios de usar titanio en aplicaciones médicas?

>> ¿Cómo afecta el proceso de fabricación las propiedades de los tubos de titanio?

Introducción a los tubos y tuberías de titanio

El titanio es un metal notable conocido por su resistencia, propiedades livianas y resistencia a la corrosión excepcional. Estas características hacen de Titanium una opción ideal para varias aplicaciones, particularmente en forma de tubos y tuberías. El descubrimiento de titanio se remonta a 1791, cuando William Gregor lo identificó por primera vez, pero no fue hasta mediados del siglo XX que la producción comercial se volvió viable a través del proceso Kroll. Desde entonces, los tubos y tuberías de titanio han revolucionado numerosas industrias, ofreciendo soluciones a complejos desafíos de ingeniería. Este artículo profundiza en los diferentes tipos de tubos y tuberías de titanio, sus procesos de fabricación, aplicaciones y beneficios, proporcionando una descripción completa de este material versátil.

Comprensión de los tubos y tuberías de titanio

¿Qué son los tubos y tuberías de titanio?

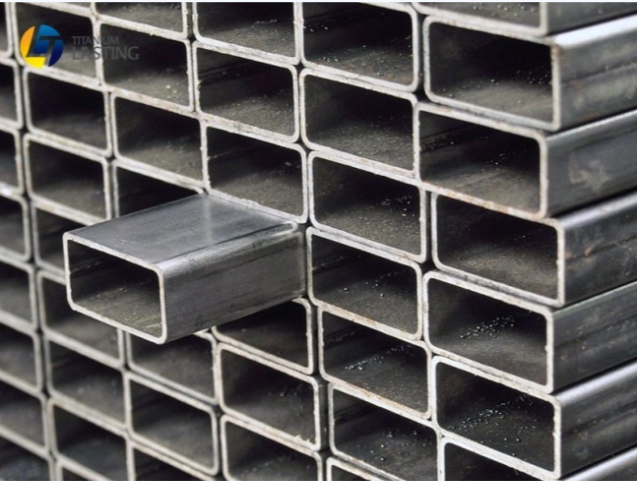

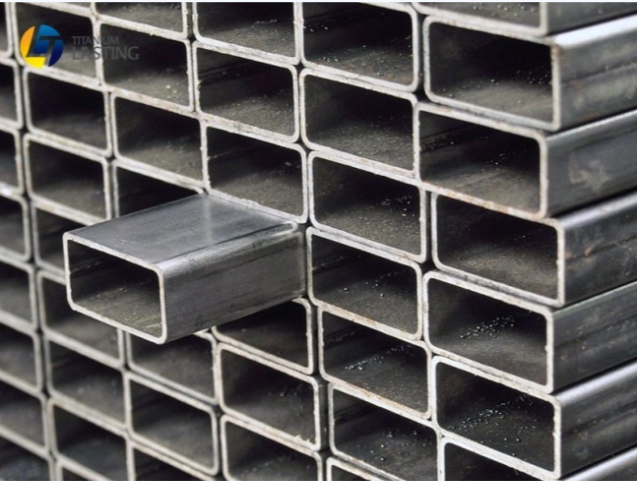

Los tubos y tuberías de titanio son estructuras cilíndricas huecas hechas de aleaciones de titanio o titanio. Se utilizan en una amplia gama de industrias debido a sus propiedades únicas, incluidas las proporciones de alta resistencia / peso, excelente resistencia a la corrosión y la capacidad de resistir temperaturas extremas. Estos tubos y tuberías se pueden clasificar en dos tipos principales: sin costuras y soldados. La estructura molecular del titanio contribuye a sus propiedades excepcionales, que presenta una estructura cristalina hexagonal de parada cercana que proporciona una excelente resistencia mecánica mientras mantiene una densidad relativamente baja.

Tipos de tubos de titanio

Tubos de titanio sin costura

Los tubos de titanio sin costura se fabrican extrudiendo o perforando palanquillas de titanio sólido. Este proceso crea un tubo sin costuras, asegurando la uniformidad e integridad en toda la estructura. La ausencia de soldaduras hace que estos tubos sean particularmente resistentes al estrés y la fatiga, lo que los hace ideales para aplicaciones de alta presión. El proceso de fabricación implica un control de temperatura sofisticado y operaciones mecánicas precisas para mantener las propiedades del material y la precisión dimensional. Estos tubos se utilizan ampliamente en sistemas hidráulicos, componentes aeroespaciales y otras aplicaciones críticas donde la confiabilidad es primordial.

Tubos de titanio soldados

Los tubos de titanio soldados se producen al rodar las láminas de titanio plano en forma cilíndrica y luego soldar los bordes. Este método permite la creación de tubos de mayor diámetro y a menudo es más rentable que la fabricación sin costuras. Las técnicas modernas de soldadura, incluidos los sistemas automatizados y las medidas de control de calidad avanzadas, aseguran una calidad de soldadura constante. El proceso de soldadura debe controlarse cuidadosamente para evitar la contaminación y mantener las propiedades del material. Estos tubos encuentran aplicaciones en entornos menos exigentes donde las consideraciones de costo son importantes.

Procesos de fabricación de tubos y tuberías de titanio

Proceso de extrusión

El proceso de extrusión implica forzar billets de titanio calentados a través de un dado para crear tubos sin costuras. Este procedimiento complejo requiere un control de temperatura preciso, típicamente entre 700 ° C y 1000 ° C, dependiendo de la aleación de titanio específica que se está utilizando. El proceso comienza con billets cuidadosamente preparados que experimentan múltiples etapas de calefacción y formación. Las prensas hidráulicas avanzadas, capaces de ejercer enormes presiones, se utilizan para forzar el material a través de troqueles especialmente diseñados. La velocidad de enfriamiento después de la extrusión se controla cuidadosamente para lograr propiedades mecánicas óptimas. Este método permite un control preciso sobre las dimensiones del tubo y el grosor de la pared, lo que lo hace ideal para aplicaciones que requieren tolerancias estrictas.

Técnicas de soldadura

La soldadura es un proceso crucial en la producción de tubos de titanio soldados. Se emplean varias técnicas, como la soldadura de TIG (gas inerte de tungsteno) y soldadura por láser, para garantizar articulaciones fuertes y confiables. El entorno de soldadura debe controlarse estrictamente para evitar la contaminación, ya que el titanio es altamente reactivo con oxígeno a temperaturas elevadas. El blindaje de gas inerte, típicamente usando argón o helio, es esencial para proteger el área de soldadura. Los modernos sistemas de soldadura automatizados incorporan controles sofisticados y equipos de monitoreo para garantizar una calidad de soldadura constante. La elección del método de soldadura depende de factores como el diámetro del tubo, el grosor de la pared y la aplicación prevista.

Aplicaciones de tubos y tuberías de titanio

Industria aeroespacial

Los tubos y tuberías de titanio se utilizan ampliamente en la industria aeroespacial debido a sus propiedades livianas y de alta resistencia. En los aviones modernos, comprenden componentes críticos de los sistemas hidráulicos, líneas de combustible y elementos estructurales. Las aleaciones de titanio de grado aeroespacial, como TI-6Al-4V, están específicamente diseñadas para cumplir con los requisitos exigentes de vuelo. Estos componentes deben soportar variaciones de temperatura extremas, altas presiones y vibraciones constantes mientras mantienen su integridad estructural. El uso de tubos de titanio ha contribuido significativamente a reducir el peso de la aeronave, mejorar la eficiencia del combustible y mejorar el rendimiento general.

Procesamiento químico

En la industria química, la resistencia a la corrosión del titanio lo convierte en una excelente opción para transportar sustancias corrosivas. Las tuberías de titanio se utilizan en diversas aplicaciones, incluidos reactores químicos, intercambiadores de calor y tanques de almacenamiento. La capacidad del material para resistir una amplia gama de productos químicos agresivos, incluidos los cloruros y los ácidos oxidantes, lo hace invaluable en este sector. La capa de óxido pasivo que se forma en la superficie del titanio proporciona una protección excepcional contra la corrosión, incluso en entornos químicos duros. Estas propiedades dan como resultado una mayor vida útil del equipo y requisitos de mantenimiento reducidos.

Aplicaciones marinas

La resistencia del titanio a la corrosión de agua salada lo hace ideal para aplicaciones marinas. Se usa ampliamente en plantas de desalinización, plataformas petroleras en alta mar y componentes submarinos. La capacidad del material para resistir los efectos corrosivos del agua de mar, combinada con su alta resistencia y peso relativamente bajo, lo hace perfecto para entornos marinos. En las plantas de desalinización, los tubos de titanio son componentes cruciales en intercambiadores de calor y sistemas de procesamiento de agua. La larga vida útil del material en entornos marinos a menudo justifica su costo inicial más alto a través de una reducción de las necesidades de mantenimiento y reemplazo.

Aplicaciones médicas

En el campo de la medicina, los tubos y tuberías de titanio se utilizan para implantes e instrumentos quirúrgicos. Su biocompatibilidad y fuerza los hacen adecuados para varias aplicaciones médicas, incluidos los implantes ortopédicos y los accesorios dentales. La capacidad del material para osteointegrar, formar una conexión estructural y funcional directa con el tejido óseo vivo, lo hace particularmente valioso en los implantes médicos. Además, las propiedades no magnéticas del titanio lo hacen compatible con los procedimientos de resonancia magnética, una consideración importante en la atención médica moderna.

Industria automotriz

La industria automotriz también se beneficia de los tubos y tuberías de titanio, particularmente en vehículos de alto rendimiento. Se utilizan en sistemas de escape, líneas de combustible y componentes estructurales, contribuyendo a la reducción de peso y un rendimiento mejorado. En aplicaciones de carreras, los componentes de titanio ayudan a reducir el peso no superado, mejorando el manejo y el rendimiento del vehículo. La alta relación de resistencia / peso del material permite el diseño de componentes que son más ligeros y más fuertes que las alternativas de acero tradicionales. Las técnicas de fabricación modernas han hecho que el titanio sea más accesible para aplicaciones automotrices, aunque permanece utilizado principalmente en vehículos de alta gama y rendimiento.

Beneficios del uso de tubos y tuberías de titanio

Resistencia a la corrosión

Una de las ventajas más significativas del titanio es su resistencia de corrosión excepcional. Esta propiedad se debe a la formación espontánea de una película de óxido estable, continua, altamente adherente y protectora en la superficie del metal. Esta protección natural hace que el titanio sea resistente al titanio a la mayoría de los entornos naturales y muchos compuestos químicos. La excelente resistencia a la corrosión del material se extiende a ambientes atmosféricos y acuosos, incluidos el agua de mar y varios productos químicos industriales. Esta característica reduce significativamente los requisitos de mantenimiento y extiende la vida útil del equipo.

Ligero

El titanio es significativamente más ligero que el acero, con una densidad aproximadamente 45% más baja, por lo que es una opción ideal para aplicaciones donde la reducción de peso es esencial. Esta propiedad es particularmente valiosa en aplicaciones aeroespaciales y automotrices, donde el peso reducido se traduce directamente en una mejor eficiencia y rendimiento del combustible. A pesar de su menor densidad, el titanio mantiene excelentes características de fuerza, ofreciendo un equilibrio óptimo entre peso y rendimiento. La baja densidad del material también hace que sea más fácil manejar e instalar, lo que potencialmente reduce los costos de instalación.

Alta fuerza

El titanio exhibe una alta relación resistencia / peso, lo que significa que puede soportar cargas significativas sin agregar un peso excesivo. Esta propiedad es crucial en aplicaciones como la ingeniería aeroespacial y estructural. La resistencia del material se mantiene en un amplio rango de temperatura, lo que lo hace adecuado para aplicaciones criogénicas y de alta temperatura. Se pueden seleccionar diferentes aleaciones de titanio para optimizar la resistencia para aplicaciones específicas, con algunos grados que ofrecen resistencias a la tracción comparables o superiores a las de acero mientras mantienen la ventaja de peso.

Durabilidad

Los tubos y tuberías de titanio son altamente duraderos y pueden soportar temperaturas y presiones extremas. Esta durabilidad garantiza una larga vida útil, reduciendo la necesidad de reemplazos y mantenimiento frecuentes. La excelente resistencia a la fatiga del material contribuye a su longevidad en aplicaciones que involucran carga cíclica. Además, la capacidad de titanio para mantener sus propiedades en un amplio rango de temperatura lo hace adecuado para entornos extremadamente fríos y calientes. La combinación de resistencia a la corrosión y durabilidad mecánica hace que los tubos y las tuberías de titanio sean una opción rentable para muchas aplicaciones a pesar de su mayor costo inicial.

Conclusión

Los tubos y tuberías de titanio representan un avance significativo en la ingeniería de materiales, que ofrece una combinación única de propiedades que los hacen invaluables en numerosas industrias. Su relación excepcional de resistencia / peso, resistencia a la corrosión y durabilidad continúan impulsando la innovación en el procesamiento aeroespacial, el procesamiento químico, las aplicaciones marinas, los dispositivos médicos e ingeniería automotriz. A medida que avanzan las tecnologías de fabricación y surgen nuevas aplicaciones, es probable que crezca la importancia de los tubos y tuberías de titanio en la ingeniería y la fabricación moderna. El desarrollo continuo de nuevas aleaciones de titanio y técnicas de procesamiento promete expandir aún más sus aplicaciones, lo que potencialmente las hace más accesibles para una gama más amplia de industrias.

Preguntas frecuentes

¿Cuáles son los principales tipos de tubos de titanio?

Los principales tipos de tubos de titanio son los tubos sin costuras y soldados. Los tubos sin costuras se crean a partir de titanio sólido a través de procesos de extrusión o perforación, que ofrecen una resistencia y confiabilidad superiores. Los tubos soldados se forman al rodar y soldar hojas de titanio planas, proporcionando una solución más rentable para aplicaciones menos exigentes. Cada tipo tiene sus ventajas específicas y se elige en función de los requisitos de la aplicación prevista.

¿Por qué se prefiere el titanio en aplicaciones aeroespaciales?

El titanio se prefiere en aplicaciones aeroespaciales debido a su combinación excepcional de alta relación de resistencia / peso, resistencia a la corrosión y capacidad para resistir temperaturas extremas. Estas propiedades lo hacen ideal para estructuras de aeronaves, componentes del motor y sistemas hidráulicos. Además, la resistencia y la compatibilidad de la fatiga del titanio con los materiales compuestos lo hacen particularmente valioso en la construcción de aviones modernos.

¿Se pueden usar tubos de titanio en el procesamiento químico?

Sí, los tubos de titanio se usan ampliamente en el procesamiento químico debido a su excelente resistencia a la corrosión y su capacidad para resistir productos químicos agresivos. Mantienen su integridad estructural en entornos donde otros materiales se deteriorarían rápidamente. La capa de óxido pasivo que se forma en la superficie del titanio proporciona una protección excepcional contra una amplia gama de sustancias corrosivas, lo que la hace ideal para equipos de procesamiento químico.

¿Cuáles son los beneficios de usar titanio en aplicaciones médicas?

El titanio es biocompatible, fuerte y resistente a la corrosión, lo que lo hace ideal para aplicaciones médicas. Su capacidad para integrarse con el tejido óseo humano (osteointegración) lo hace perfecto para los implantes. La naturaleza no tóxica del material, la resistencia a los fluidos corporales y las propiedades no magnéticas lo hacen adecuado para implantes médicos e instrumentos quirúrgicos a largo plazo. Además, su fuerza permite el diseño de dispositivos médicos más pequeños y menos invasivos.

¿Cómo afecta el proceso de fabricación las propiedades de los tubos de titanio?

El proceso de fabricación influye significativamente en las propiedades finales de Tubos de titanio . Los tubos sin costura producidos a través de la extrusión generalmente ofrecen propiedades mecánicas superiores y distribución de resistencia uniforme. Los tubos soldados, aunque más económicos para producir, pueden tener propiedades ligeramente diferentes en la zona de soldadura. La elección del proceso de fabricación afecta factores como la resistencia, la durabilidad y la idoneidad para aplicaciones específicas. El control de calidad durante la fabricación es crucial para garantizar que se logren las propiedades deseadas.