Menú de contenido

● Comprender el titanio y el acero

>> ¿Qué es el titanio?

>> ¿Qué es el acero?

● Procesos de fabricación

>> Fabricación de titanio

>> Fabricación de acero

● Propiedades de titanio y acero

>> Propiedades de titanio

>> Propiedades de acero

● Aplicaciones de titanio y acero

>> Aplicaciones de titanio

>> Aplicaciones de acero

● Desafíos en la fabricación

>> Desafíos de fabricación de titanio

>> Desafíos de fabricación de acero

● Tendencias futuras en la fabricación de titanio y acero

>> Innovaciones en fabricación de titanio

>> Innovaciones en fabricación de acero

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cuáles son las principales diferencias entre titanio y acero?

>> 2. ¿Por qué el titanio es tan caro?

>> 3. ¿Se puede reciclar el titanio?

>> 4. ¿Cuáles son los impactos ambientales de la fabricación de acero?

>> 5. ¿Cómo beneficia la fabricación de aditivos la producción de titanio?

La fabricación de titanio y acero es un aspecto crítico de la industria moderna, que juega un papel vital en varios sectores, incluidos los dispositivos aeroespaciales, automotrices, de construcción y médicos. Ambos materiales poseen propiedades únicas que los hacen adecuados para diferentes aplicaciones. Este artículo profundiza en los procesos de fabricación, las propiedades, las aplicaciones y los desafíos asociados con el titanio y el acero, proporcionando una descripción completa de su importancia en el mundo actual. Comprender estos materiales no solo resalta su importancia en la ingeniería y la fabricación, sino que también arroja luz sobre las innovaciones y avances que continúan dando forma a su uso en varias industrias.

Comprender el titanio y el acero

¿Qué es el titanio?

El titanio es un metal de transición conocido por su alta relación resistencia / peso, resistencia a la corrosión y biocompatibilidad. Es el noveno elemento más abundante en la corteza terrestre y se extrae principalmente de minerales como Rutile e Ilmenite. El titanio a menudo se usa en aplicaciones donde las propiedades de resistencia y liviana son cruciales, como en componentes aeroespaciales, implantes médicos y piezas automotrices de alto rendimiento. Sus propiedades únicas lo convierten en una opción ideal para entornos que exigen durabilidad y resistencia a condiciones extremas, como altas temperaturas y sustancias corrosivas. Además, la capacidad de titanio para formar una capa de óxido protectora mejora su resistencia a la corrosión, lo que lo convierte en un material preferido en aplicaciones de procesamiento marino y químico.

¿Qué es el acero?

El acero es una aleación compuesta principalmente de hierro y carbono, con diferentes cantidades de otros elementos. Es uno de los materiales más utilizados del mundo debido a su versatilidad, fuerza y durabilidad. El acero se utiliza en construcción, fabricación, automotriz y muchas otras industrias. Las propiedades del acero se pueden modificar cambiando sus métodos de composición y procesamiento, lo que lleva a varios grados y tipos, incluidos el acero inoxidable, el acero al carbono y el acero de aleación. La adaptabilidad del acero le permite adaptarse para aplicaciones específicas, lo que lo convierte en un material fundamental en ingeniería moderna. Su capacidad de reciclar también contribuye a su sostenibilidad, ya que el acero reciclado conserva la mayoría de sus propiedades originales y se puede reutilizar en nuevos productos.

Procesos de fabricación

Fabricación de titanio

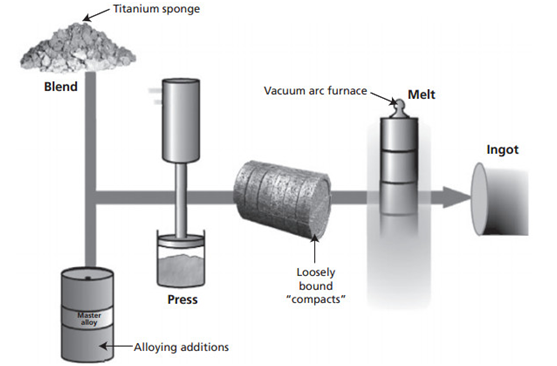

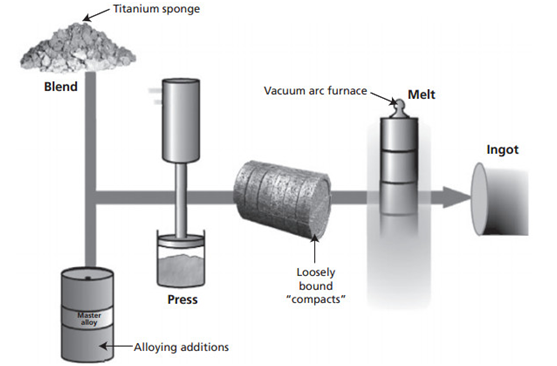

La fabricación de titanio implica varios procesos clave:

1. Extracción: el titanio se extrae de sus minerales a través de un proceso llamado proceso Kroll, que implica convertir tetracloruro de titanio (TICL4) en esponja de titanio usando magnesio. Este proceso es intensivo en energía y requiere un control cuidadoso para garantizar altos niveles de pureza en el producto final.

2. Melto: la esponja de titanio se derrite en un atmósfera de vacío o inerte para producir lingotes de titanio. Este paso es crucial para eliminar las impurezas y garantizar la calidad del producto final. El proceso de fusión a menudo emplea técnicas como la fusión del haz de electrones (EBM) o la remeliación del arco de vacío (VAR), que ayudan a lograr las propiedades del material deseadas.

3. Formación: el titanio derretido se forma en varias formas, como barras, sábanas y placas, a través de procesos como forja, rodamiento y extrusión. Estas técnicas de formación permiten a los fabricantes crear componentes con geometrías específicas y propiedades mecánicas adaptadas a sus aplicaciones.

4. Acabado: los productos finales experimentan procesos de tratamiento superficial, como anodización o recubrimiento, para mejorar su resistencia a la corrosión y atractivo estético. Los procesos de acabado son esenciales para mejorar el rendimiento del titanio en entornos exigentes, asegurando la longevidad y la confiabilidad en las aplicaciones.

Fabricación de acero

La fabricación de acero generalmente implica los siguientes pasos:

1. Este paso inicial es crítico, ya que establece la base de la calidad y las características del producto de acero final.

2. Creación de acero: el hierro fundido se refina en un horno básico de oxígeno (BOF) o en un horno de arco eléctrico (EAF) agregando acero de chatarra y otros elementos de aleación. Este proceso elimina las impurezas y ajusta la composición para lograr el grado de acero deseado. La elección del método de fabricación de acero puede afectar significativamente el consumo de energía y la huella ambiental del proceso de producción.

3. Casting: El acero fundido se lanza en varias formas, como losas, flores o tocho, dependiendo de la aplicación prevista. La fundición continua se ha convertido en un método popular, lo que permite una producción más eficiente y residuos reducidos.

4. Formación y acabado: Similar al titanio, los productos de acero se procesan aún más a través de la rodadura, la forja y el mecanizado para lograr las dimensiones finales y el acabado superficial. Estos procesos son cruciales para garantizar que los componentes de acero cumplan con los requisitos estrictos de sus aplicaciones previstas.

Propiedades de titanio y acero

Propiedades de titanio

- Fuerza: el titanio tiene una alta resistencia a la tracción, lo que lo hace adecuado para aplicaciones de carga. Su relación de fuerza / peso es superior a la de muchos otros metales, lo que permite estructuras más ligeras sin comprometer el rendimiento.

- Ligero: es significativamente más ligero que el acero, lo cual es ventajoso en aplicaciones aeroespaciales y automotrices. Esta característica liviana contribuye a la eficiencia del combustible y al rendimiento general en vehículos y aviones.

- Resistencia a la corrosión: el titanio es altamente resistente a la corrosión, particularmente en entornos duros, lo que lo hace ideal para el procesamiento químico y las aplicaciones marinas. Su capacidad para resistir la oxidación y otros agentes corrosivos extienden la vida útil de los componentes hechos de titanio.

- Biocompatibilidad: el titanio no es tóxico y es compatible con el tejido humano, lo que lo convierte en un material preferido para los implantes médicos. Su uso en aplicaciones quirúrgicas ha revolucionado el campo de ortopedia e implantes dentales, proporcionando a los pacientes soluciones duraderas y confiables.

Propiedades de acero

- Versatilidad: el acero se puede alear con varios elementos para mejorar sus propiedades, lo que lo hace adecuado para una amplia gama de aplicaciones. Esta versatilidad permite la creación de grados de acero especializados que cumplen con los criterios de rendimiento específicos.

- Rentabilidad: el acero es generalmente más asequible que el titanio, lo que lo convierte en una opción popular en construcción y fabricación. Su disponibilidad generalizada y métodos de producción establecidos contribuyen a su rentabilidad.

- Durabilidad: el acero exhibe una excelente durabilidad y puede soportar un estrés y tensión significativos. Sus propiedades mecánicas lo convierten en una opción ideal para aplicaciones estructurales, donde la seguridad y la confiabilidad son primordiales.

- Machinabilidad: el acero es más fácil de mecanizar que el titanio, lo que permite formas y diseños más complejos. Esta maquinabilidad facilita la producción de componentes intrincados utilizados en diversas industrias.

Aplicaciones de titanio y acero

Aplicaciones de titanio

- Aeroespacial: utilizado en estructuras de aeronaves, componentes del motor y tren de aterrizaje debido a su liviano y resistencia. La industria aeroespacial se basa en gran medida en el titanio para reducir el peso y mejorar la eficiencia del combustible en las aeronaves.

- Médico: empleado en implantes quirúrgicos, dispositivos dentales y prótesis debido a su biocompatibilidad. La capacidad de titanio para integrarse con el tejido óseo lo convierte en una opción ideal para los implantes ortopédicos.

- Marine: utilizado en estructuras de construcción naval y costa en alta mar debido a su resistencia a la corrosión. Los componentes de titanio a menudo se usan en entornos expuestos al agua de mar, donde fallarían los materiales tradicionales.

- Procesamiento químico: utilizado en reactores, intercambiadores de calor y sistemas de tuberías en entornos corrosivos. La industria química se beneficia de la resistencia del titanio a los productos químicos agresivos, asegurando la longevidad del equipo.

Aplicaciones de acero

- Construcción: el acero es un material principal en estructuras de edificios, puentes e infraestructura debido a su resistencia y versatilidad. Su uso en la construcción ha permitido el desarrollo de rascacielos y proyectos a gran escala.

- Automotriz: utilizado en marcos de vehículos, paneles corporales y componentes del motor para su durabilidad y rentabilidad. La industria automotriz continúa innovando con aceros avanzados de alta resistencia para mejorar la seguridad y el rendimiento.

- Fabricación: el acero es esencial para producir maquinaria, herramientas y equipos en varias industrias. Su maquinabilidad y resistencia lo convierten en un material preferido para los procesos de fabricación.

- Energía: empleado en la construcción de tuberías, centrales eléctricas y sistemas de energía renovable. La durabilidad y la resistencia del acero a los factores ambientales lo hacen adecuado para la infraestructura energética.

Desafíos en la fabricación

Desafíos de fabricación de titanio

- Costo: la extracción y el procesamiento de titanio son caros, lo que lo hace menos accesible para algunas aplicaciones. El alto costo puede limitar su uso en las industrias donde las limitaciones presupuestarias son una preocupación.

- Machinabilidad: el titanio puede ser un desafío para la máquina debido a su tendencia a la duración del trabajo y su baja conductividad térmica. Esto puede conducir a un mayor desgaste de herramientas y costos de producción.

- Cadena de suministro: la disponibilidad de mineral de titanio de alta calidad puede ser limitada, lo que afecta las tasas de producción. Las fluctuaciones en el suministro pueden afectar a las industrias que dependen del titanio para aplicaciones críticas.

Desafíos de fabricación de acero

- Impacto ambiental: la producción de acero es intensiva en energía y contribuye a las emisiones de gases de efecto invernadero, lo que provoca la necesidad de prácticas más sostenibles. La industria está bajo presión para reducir su huella de carbono y adoptar tecnologías más ecológicas.

- Control de calidad: mantener una calidad consistente en diferentes grados de acero puede ser un desafío debido a las variaciones en las materias primas y los métodos de procesamiento. Las medidas de garantía de calidad son esenciales para garantizar que los productos de acero cumplan con los estándares de la industria.

- Fluctuaciones del mercado: el mercado del acero está sujeto a la volatilidad de los precios, influenciada por la dinámica global de demanda y oferta. Los factores económicos pueden conducir a fluctuaciones en los precios del acero, afectando tanto a los fabricantes como a los consumidores.

Tendencias futuras en la fabricación de titanio y acero

Innovaciones en fabricación de titanio

- Fabricación aditiva: el uso de la tecnología de impresión 3D está ganando tracción en la fabricación de titanio, lo que permite geometrías complejas y residuos de materiales reducidos. Esta tecnología permite la producción de componentes livianos que anteriormente eran difíciles de fabricar.

- Reciclaje: los avances en los procesos de reciclaje hacen que sea más factible recuperar el titanio de los materiales de desecho, reduciendo los costos y el impacto ambiental. El desarrollo de métodos de reciclaje eficientes es crucial para promover la sostenibilidad en la producción de titanio.

Innovaciones en fabricación de acero

- Prácticas sostenibles: la industria del acero está adoptando cada vez más tecnologías verdes, como hornos de arco eléctrico impulsados por energía renovable, para reducir las emisiones de carbono. Estas innovaciones son esenciales para cumplir con los objetivos globales de sostenibilidad.

- Fabricación inteligente: la integración de IoT y IA en la fabricación de acero está mejorando la eficiencia, el control de calidad y el mantenimiento predictivo. Las tecnologías inteligentes están revolucionando la forma en que se produce el acero, lo que lleva a una mejor productividad y un tiempo de inactividad reducido.

Conclusión

La fabricación de titanio y acero es una piedra angular de la industria moderna, que proporciona materiales esenciales para una amplia gama de aplicaciones. Si bien ambos materiales tienen sus ventajas y desafíos únicos, las innovaciones y avances continuos en los procesos de fabricación están allanando el camino para un futuro más sostenible y eficiente. A medida que las industrias continúan evolucionando, la demanda de titanio y acero de alta calidad seguirá siendo sólida, lo que impulsará más investigaciones y desarrollo en este campo crítico. El futuro de la fabricación de titanio y acero promete desarrollos emocionantes que mejorarán sus aplicaciones y contribuirán a un paisaje industrial más sostenible.

Preguntas frecuentes

1. ¿Cuáles son las principales diferencias entre titanio y acero?

El titanio es más ligero y más resistente a la corrosión que el acero, mientras que el acero es generalmente más rentable y más fácil de mecanizar. El titanio a menudo se usa en aplicaciones aeroespaciales y médicas, mientras que el acero prevalece en las industrias de construcción y automotriz.

2. ¿Por qué el titanio es tan caro?

El alto costo del titanio se debe principalmente a los complejos métodos de extracción y procesamiento necesarios para producirlo, así como a la disponibilidad limitada de mineral de titanio de alta calidad.

3. ¿Se puede reciclar el titanio?

Sí, el titanio se puede reciclar, y los avances en las tecnologías de reciclaje están haciendo que sea más factible reclamar el titanio de los materiales de desecho, reduciendo los costos y el impacto ambiental.

4. ¿Cuáles son los impactos ambientales de la fabricación de acero?

La fabricación de acero es intensiva en energía y contribuye a las emisiones de gases de efecto invernadero. Sin embargo, la industria está adoptando cada vez más prácticas sostenibles, como el uso de hornos de arco eléctrico impulsados por energía renovable, para mitigar su huella ambiental.

5. ¿Cómo beneficia la fabricación de aditivos la producción de titanio?

La fabricación aditiva, o la impresión 3D, permite la creación de geometrías complejas con desechos de material reducido, lo que hace que la producción de titanio sea más eficiente y rentable.