Menú de contenido

● Comprender el titanio y sus propiedades

>> El proceso de anodización

>> Preparar titanio para anodizar

● La configuración de anodización

>> Equipo necesario

>> Precauciones de seguridad

● El proceso de anodización paso a paso

>> Paso 1: configurar el tanque de anodización

>> Paso 2: Conectando la fuente de alimentación

>> Paso 3: sumergiendo la parte de titanio

>> Paso 4: Monitoreo del proceso

>> Paso 5: enjuague y secado

● Titanio para colorear con calor

>> Paso 1: Preparación de la parte de titanio

>> Paso 2: Aplicar calor

>> Paso 3: enfriamiento y acabado

● Aplicaciones de piezas de titanio coloreadas

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué es anodizante y cómo funciona?

>> 2. ¿Puedo anodizar el titanio en casa?

>> 3. ¿Qué colores puedo lograr a través de anodizantes de titanio?

>> 4. ¿El color de calor es diferente de la anodización?

>> 5. ¿Cuáles son las aplicaciones de las piezas de titanio coloreadas?

El titanio es un metal notable conocido por su resistencia, propiedades livianas y resistencia a la corrosión. Uno de los aspectos más aparentes del titanio es su capacidad de colorear a través de diversos procesos, particularmente anodizantes. Este artículo explorará cómo hacer piezas de color titanio, detallando los métodos, materiales y técnicas involucradas en el logro de colores vibrantes y duraderos en las superficies de titanio. Comprender estos procesos no solo mejora el atractivo estético de las piezas de titanio, sino que también abre nuevas posibilidades para su aplicación en varias industrias.

Comprender el titanio y sus propiedades

El titanio es un metal de transición que es fuerte y liviano, lo que lo hace ideal para diversas aplicaciones, desde dispositivos aeroespaciales hasta médicos. Su color natural es un gris plateado opaco, pero se puede transformar en un espectro de colores a través de anodizantes y otras técnicas. Las propiedades únicas del titanio, como su biocompatibilidad y resistencia a temperaturas extremas, lo convierten en una opción popular para artistas y fabricantes por igual. Además, la baja densidad de titanio y la alta relación resistencia a peso lo convierten en un excelente material para aplicaciones donde los ahorros de peso son críticos, como en la industria aeroespacial. La capacidad de colorear titanio agrega una capa adicional de versatilidad, lo que permite oportunidades de personalización y marca.

El proceso de anodización

La anodización es un proceso electroquímico que espesa la capa de óxido natural en la superficie del titanio. Este proceso no solo mejora la resistencia a la corrosión, sino que también permite la creación de colores vibrantes. Los colores producidos durante la anodización son el resultado de la interferencia de la luz, donde el grosor de la capa de óxido determina el color percibido por el ojo humano. Este fenómeno es similar a la forma en que las resbaleas de aceite en el agua muestran una gama de colores. El proceso de anodización se puede controlar finamente, lo que permite lograr una amplia variedad de colores, por lo que es un método favorecido para aquellos que buscan mejorar el atractivo visual de las piezas de titanio.

Preparar titanio para anodizar

Antes de anodizar, es crucial preparar la superficie de titanio correctamente. Esto implica limpiar las piezas de titanio para eliminar cualquier contaminante que pueda afectar el proceso de anodización. El proceso de limpieza generalmente incluye:

- Limpieza ultrasónica: este método utiliza ondas de sonido de alta frecuencia en una solución de limpieza para eliminar la suciedad y la grasa de la superficie de titanio. La limpieza ultrasónica es efectiva porque puede alcanzar pequeñas grietas y garantizar una limpieza completa, lo cual es esencial para lograr un acabado anodizado uniforme.

- Baño ácido: después de la limpieza ultrasónica, las piezas de titanio a menudo se sumergen en un baño ácido. Este paso graba la superficie, asegurando un área suave y limpia para anodizar. El baño ácido no solo limpia, sino que también prepara la superficie creando una micro-textura que mejora la adhesión de la capa anodizada.

La preparación adecuada es vital, ya que cualquier contaminante residual puede conducir a colorear o defectos desiguales en la capa anodizada, lo que afecta en última instancia la calidad y la apariencia del producto final.

La configuración de anodización

Para anodizar el titanio, necesitará equipos y materiales específicos. Aquí hay una descripción básica de lo que se requiere:

Equipo necesario

- Fuente de alimentación: es necesaria una fuente de alimentación de CC para proporcionar el voltaje requerido para anodizar. El voltaje se puede ajustar para controlar el grosor de la capa de óxido, lo que a su vez afecta el color.

- Tanque de anodización: un tanque no conductor para sostener la solución de anodización. El tamaño del tanque debe acomodar las piezas que se anodizan mientras permiten una circulación adecuada del electrolito.

- Solución electrolítica: las soluciones de uso común incluyen ácido sulfúrico o ácido fosfórico, que facilitan el proceso de anodización. La concentración del ácido influirá en el color y el acabado de la capa anodizada.

- Piezas de titanio: los artículos que desea colorear. Estos pueden variar desde componentes pequeños hasta piezas más grandes, dependiendo de su proyecto.

Precauciones de seguridad

Trabajar con ácidos y equipos eléctricos requiere medidas de seguridad estrictas. Siempre use equipo de protección, incluidos guantes, gafas y una capa de laboratorio. Asegúrese de que su espacio de trabajo esté bien ventilado y que tenga acceso a equipos de seguridad en caso de derrames o accidentes. También es aconsejable tener un agente neutralizante disponible para lidiar con cualquier derrame de ácido accidental. La seguridad siempre debe ser una prioridad, ya que los productos químicos involucrados pueden ser peligrosos si no se manejan adecuadamente.

El proceso de anodización paso a paso

Una vez que haya preparado su equipo y materiales, puede comenzar el proceso de anodización. Aquí hay una guía paso a paso:

Paso 1: configurar el tanque de anodización

Llene el tanque de anodización con la solución electrolítica. La concentración del ácido afectará el color final y el grosor de la capa de óxido. Asegúrese de que el tanque esté limpio y libre de contaminantes. Es importante mantener la temperatura correcta de la solución, ya que esto también puede influir en los resultados anodizantes. Un entorno estable ayudará a lograr resultados consistentes.

Paso 2: Conectando la fuente de alimentación

Conecte la parte de titanio al terminal positivo de la fuente de alimentación. El terminal negativo debe estar conectado a un cátodo, que puede estar hecho de acero inoxidable o plomo. Esta configuración crea un circuito eléctrico necesario para el proceso de anodización. La conexión debe ser segura para garantizar un flujo constante de electricidad durante todo el proceso de anodización.

Paso 3: sumergiendo la parte de titanio

Sumerja cuidadosamente la parte de titanio en la solución de anodización, asegurando que no toque el cátodo. El voltaje aplicado determinará el grosor de la capa de óxido y, en consecuencia, el color producido. Es esencial monitorear la pieza durante esta etapa para asegurarse de que permanezca completamente sumergida y que las conexiones eléctricas sean estables.

Paso 4: Monitoreo del proceso

Monitoree el proceso de anodización de cerca. El tiempo requerido para la anodización puede variar según el color deseado y el grosor de la capa de óxido. Por lo general, el proceso puede tomar desde unos minutos hasta varias horas. Durante este tiempo, puede observar el cambio de color que ocurre en la superficie de titanio, lo que puede ser bastante fascinante. Mantener un registro del voltaje y el tiempo puede ayudar a replicar los resultados exitosos en futuros proyectos de anodización.

Paso 5: enjuague y secado

Una vez que se logra el color deseado, retire la parte de titanio de la solución y enjuague bien con agua destilada. Este paso es crucial para detener el proceso de anodización y eliminar cualquier ácido residual. Después de enjuagarse, seca la pieza por completo. Es aconsejable usar un paño suave para evitar rascar la superficie recién anodizada. El secado adecuado es esencial para prevenir manchas de agua u otras imperfecciones que puedan albergar el acabado.

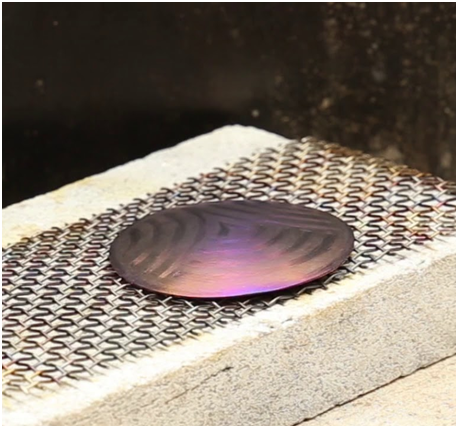

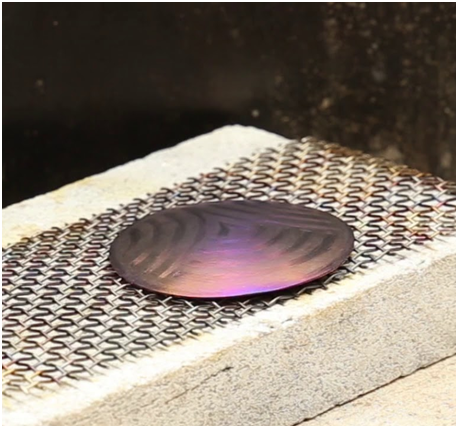

Titanio para colorear con calor

Otro método para crear piezas de titanio coloreadas es a través de colorante de calor. Esta técnica implica aplicar calor a la superficie de titanio, lo que causa oxidación y da como resultado una variedad de colores. El proceso es relativamente simple y se puede hacer con una antorcha o un horno. El color de calor es particularmente atractivo para aquellos que buscan un método rápido y directo para lograr colores vibrantes sin la necesidad de configuraciones complejas.

Paso 1: Preparación de la parte de titanio

Al igual que con la anodización, comience limpiando la parte de titanio para garantizar una superficie lisa. Cualquier contaminante puede afectar el color final. Una superficie limpia permitirá incluso oxidación y un color más uniforme.

Paso 2: Aplicar calor

Usando una antorcha, aplique el calor de manera uniforme a través de la superficie de la parte de titanio. La temperatura y la duración del calentamiento determinarán el color final. Por ejemplo, calentar el titanio a alrededor de 600 ° F puede producir un color azul, mientras que las temperaturas más altas pueden producir tonos de oro o morados. Es importante mover la antorcha continuamente para evitar el sobrecalentamiento de cualquier área específica, lo que podría provocar decoloración o daño.

Paso 3: enfriamiento y acabado

Después de lograr el color deseado, permita que la parte de titanio se enfríe naturalmente. Una vez enfriado, puede aplicar un recubrimiento protector para mejorar la durabilidad y evitar la inmersión. Este paso final es crucial, especialmente para los elementos que estarán expuestos a los elementos o desgaste, ya que ayuda a mantener la vitalidad del color con el tiempo.

Aplicaciones de piezas de titanio coloreadas

Las piezas de titanio coloreadas tienen una amplia gama de aplicaciones en diversas industrias. Algunos usos comunes incluyen:

- Joyas: los colores vibrantes del titanio anodizado lo convierten en una opción popular para piezas de joyería únicas y llamativas. Los diseñadores a menudo usan titanio de color para crear diseños intrincados que se destacan.

- Aeroespacial: los componentes de titanio de colores se utilizan en aviones y naves espaciales para fines estéticos y funcionales. La naturaleza liviana del titanio, combinada con su fuerza, lo hace ideal para aplicaciones de alto rendimiento.

- Dispositivos médicos: la biocompatibilidad del titanio, combinado con su capacidad de colorear, lo hace adecuado para implantes e instrumentos quirúrgicos. El titanio de color también puede ayudar a identificar diferentes instrumentos en un entorno quirúrgico.

- Arte y escultura: los artistas a menudo usan titanio de color para crear esculturas e instalaciones impresionantes que capturan la luz y el color. La capacidad de manipular el color a través de la anodización permite la expresión creativa en tres dimensiones.

La versatilidad de las piezas de titanio coloreadas los convierte en una opción atractiva para aplicaciones funcionales y decorativas, mostrando las propiedades únicas del material.

Conclusión

Hacer piezas de color titanio es un proceso emocionante que combina ciencia y arte. Ya sea a través de la anodización o la coloración por calor, la capacidad de transformar el titanio en un espectro de colores abre infinitos posibilidades para la creatividad y la innovación. Al comprender las técnicas y procesos involucrados, puede crear piezas de titanio hermosas y duraderas que se destacen en cualquier aplicación. El creciente interés en el titanio de color refleja una tendencia más amplia hacia la personalización y la personalización en varios campos, desde la moda hasta la tecnología.

Preguntas frecuentes

1. ¿Qué es anodizante y cómo funciona?

La anodización es un proceso electroquímico que espesa la capa de óxido en la superficie de metales como el titanio, lo que permite cambios en el color a través de la interferencia de la luz. Este proceso mejora la durabilidad del metal y el atractivo estético.

2. ¿Puedo anodizar el titanio en casa?

Sí, el titanio anodizante se puede hacer en casa con el equipo correcto, incluida una fuente de alimentación, un tanque de anodización y una solución de electrolito. Sin embargo, es esencial seguir las precauciones y pautas de seguridad para garantizar resultados exitosos.

3. ¿Qué colores puedo lograr a través de anodizantes de titanio?

Los colores logrados a través de titanio anodizante pueden variar desde los efectos azul, dorado, púrpura e incluso del arco iris, dependiendo del grosor de la capa de óxido. El proceso permite una amplia variedad de tonos, lo que lo convierte en una opción popular para la personalización.

4. ¿El color de calor es diferente de la anodización?

Sí, el color de calor implica la aplicación de calor a la superficie de titanio para crear colores a través de la oxidación, mientras que la anodización usa un proceso electroquímico. Cada método tiene sus ventajas únicas y puede producir diferentes efectos.

5. ¿Cuáles son las aplicaciones de las piezas de titanio coloreadas?

Las piezas de titanio de color se utilizan en joyas, aeroespaciales, dispositivos médicos y arte, mostrando su versatilidad y atractivo estético. La capacidad de personalizar los colores mejora su funcionalidad y atractivo en varias industrias.