Menu di contenuto

● Introduzione alle leghe di alluminio e titanio

● Comprensione delle leghe di alluminio

>> Cosa sono le leghe di alluminio?

>> Proprietà delle leghe di alluminio

>> Applicazioni comuni di leghe di alluminio

● Comprensione delle leghe di titanio

>> Cosa sono le leghe di titanio?

>> Proprietà delle leghe di titanio

>> Applicazioni comuni di leghe di titanio

● Confrontare le leghe di alluminio e titanio

>> Forza e peso

>> Considerazioni sui costi

>> Resistenza alla corrosione

● Il futuro delle leghe di alluminio e titanio

>> Innovazioni nello sviluppo della lega

>> Sostenibilità e riciclaggio

● Conclusione

● Domande frequenti

>> Quali sono le principali differenze tra leghe di alluminio e titanio?

>> Le leghe di alluminio e titanio sono riciclabili?

>> In quali settori sono comunemente usate le leghe di alluminio e titanio?

>> Perché il titanio è più costoso dell'alluminio?

>> Le leghe di alluminio e titanio possono essere usate insieme?

Introduzione alle leghe di alluminio e titanio

Gli assegni di alluminio e titanio sono due dei materiali più significativi utilizzati in vari settori di oggi. Le loro proprietà uniche li rendono adatti per applicazioni che vanno dall'aerospaziale all'automotive e persino ai dispositivi medici. Questo articolo approfondisce le caratteristiche, i vantaggi e le applicazioni delle leghe di alluminio e titanio, fornendo una comprensione dettagliata dei loro ruoli nell'ingegneria moderna. La crescente domanda di materiali leggeri, forti e resistenti alla corrosione ha spinto lo sviluppo di queste leghe, rendendole essenziali per far avanzare la tecnologia e l'innovazione in più settori.

Comprensione delle leghe di alluminio

Cosa sono le leghe di alluminio?

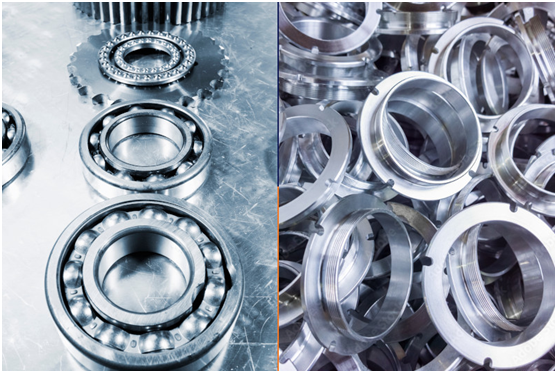

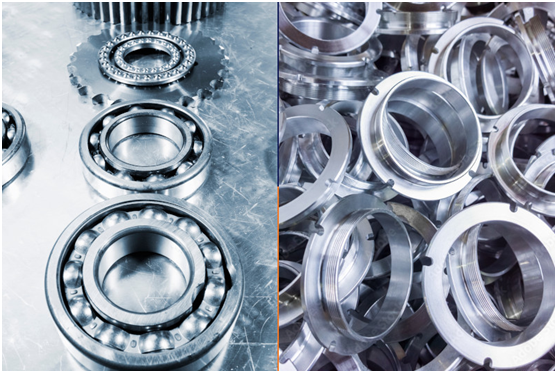

Le leghe di alluminio sono materiali realizzati principalmente dall'alluminio, combinati con altri elementi per migliorare le loro proprietà. Queste leghe possono essere classificate in due tipi principali: lavorato e cast. Le leghe battute sono modellate da processi meccanici, come il rotolamento o l'estrusione, mentre le leghe fusi sono formate versando metallo fuso negli stampi. L'aggiunta di elementi come rame, magnesio, manganese e silicio può alterare significativamente le proprietà meccaniche dell'alluminio, consentendo una vasta gamma di applicazioni. Questa versatilità è uno dei motivi per cui le leghe di alluminio sono così diffuse in vari settori.

Proprietà delle leghe di alluminio

Le leghe di alluminio sono note per la loro natura leggera, l'eccellente resistenza alla corrosione e la buona conduttività termica ed elettrica. In genere hanno una densità di circa 2,7 g/cm³ rendendoli significativamente più leggeri di molti altri metalli. Il rapporto resistenza-peso delle leghe di alluminio è particolarmente vantaggioso nelle applicazioni in cui la riduzione del peso è cruciale. Inoltre, le leghe di alluminio possono essere facilmente lavorate e formate, il che consente progetti intricati e forme complesse. La loro capacità di resistere a temperature estreme e resistere all'ossidazione migliora ulteriormente il loro fascino in ambienti esigenti.

Applicazioni comuni di leghe di alluminio

Le leghe di alluminio sono ampiamente utilizzate nell'industria aerospaziale per le strutture degli aeromobili, nel settore automobilistico per componenti di veicoli leggeri e in costruzione per cornici e coperture. La loro versatilità si estende anche ai prodotti di consumo, come laptop e smartphone, dove sono essenziali materiali leggeri e durevoli. Nel settore aerospaziale, ad esempio, le leghe di alluminio vengono utilizzate nelle strutture di fusoliera e ala, contribuendo all'efficienza del carburante e alle prestazioni complessive. Nelle applicazioni automobilistiche, aiutano a ridurre il peso del veicolo, portando a un miglioramento del consumo di carburante e a una riduzione delle emissioni.

Comprensione delle leghe di titanio

Cosa sono le leghe di titanio?

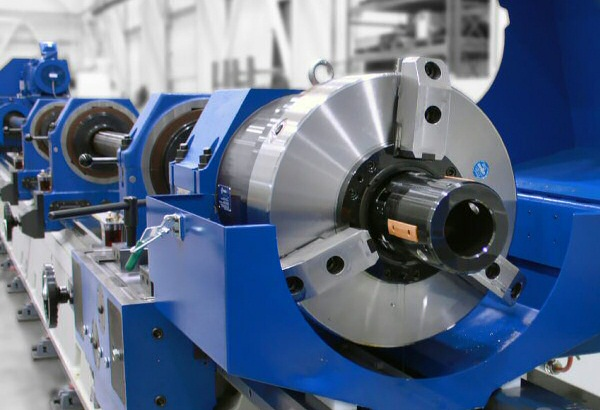

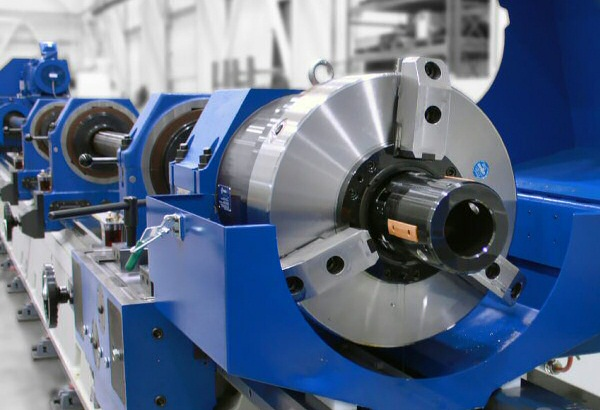

Le leghe di titanio sono composte principalmente di titanio, spesso combinati con elementi come alluminio, vanadio e molibdeno per migliorare le loro proprietà meccaniche. Queste leghe sono note per la loro alta resistenza, bassa densità e eccellente resistenza alla corrosione. La combinazione unica di titanio con altri elementi consente la creazione di leghe che possono resistere alle condizioni estreme, rendendole adatte per applicazioni ad alte prestazioni. Lo sviluppo di leghe di titanio ha aperto nuove strade in ingegneria, in particolare nei campi che richiedono materiali per funzionare in modo affidabile sotto stress.

Proprietà delle leghe di titanio

Le leghe di titanio hanno una densità di circa 4,43 g/cm³, che è superiore a quella dell'alluminio ma ancora relativamente basso rispetto ad altri metalli come l'acciaio. Presentano una forza notevole, con resistenza alla trazione che vanno da 230 a 1400 MPa. Inoltre, le leghe di titanio sono altamente resistenti alla corrosione, rendendole ideali per ambienti difficili. La loro capacità di mantenere la forza a temperature elevate migliora ulteriormente la loro utilità nelle applicazioni aerospaziali e industriali. La biocompatibilità delle leghe di titanio li rende anche adatti agli impianti medici, dove possono integrarsi bene con i tessuti umani.

Applicazioni comuni di leghe di titanio

A causa della loro resistenza e resistenza alla corrosione, le leghe di titanio sono ampiamente utilizzate nelle applicazioni aerospaziali, compresi i motori aeronautici e le velificenze. Sono anche popolari negli impianti medici, come i sostituti dell'anca e del ginocchio, a causa della loro biocompatibilità e forza. Nell'industria petrolifera e del gas, le leghe di titanio vengono utilizzate in attrezzature e condutture di perforazione offshore, dove è comune l'esposizione ad ambienti corrosivi. L'industria automobilistica sta anche iniziando a esplorare l'uso di leghe di titanio per componenti ad alte prestazioni, in cui il risparmio di peso e la resistenza sono fondamentali.

Confrontare le leghe di alluminio e titanio

Forza e peso

Quando si confrontano le leghe di alluminio e titanio, una delle differenze più significative è il loro rapporto forza-peso. Le leghe di titanio sono generalmente più forti delle leghe di alluminio, rendendole adatte ad applicazioni in cui è richiesta un'alta resistenza senza un aumento significativo di peso. Tuttavia, le leghe di alluminio sono più leggere, il che può essere vantaggioso nelle applicazioni in cui la riduzione del peso è fondamentale. Questa differenza nelle proprietà significa che gli ingegneri devono considerare attentamente i requisiti specifici dei loro progetti durante la selezione dei materiali. Ad esempio, nelle applicazioni aerospaziali, la scelta tra alluminio e titanio può avere un impatto significativo sull'efficienza del carburante e sulle prestazioni complessive.

Considerazioni sui costi

Il costo è un altro fattore critico quando si confrontano questi due materiali. Le leghe di alluminio sono in genere meno costose da produrre ed elaborare rispetto alle leghe di titanio. Questa differenza di costo è dovuta ai metodi più complessi di estrazione ed elaborazione necessari per il titanio. Di conseguenza, l'alluminio è spesso il materiale preferito per le applicazioni in cui i vincoli di bilancio sono una preoccupazione. Tuttavia, i vantaggi a lungo termine dell'utilizzo del titanio, come la riduzione dei costi di manutenzione e la durata di servizio più lunga, possono talvolta giustificare l'investimento iniziale più elevato. Comprendere il costo totale della proprietà è essenziale per fare scelte materiali informate.

Resistenza alla corrosione

Sia le leghe di alluminio che in titanio offrono un'eccellente resistenza alla corrosione, ma le leghe di titanio eccellono in ambienti più aggressivi. La capacità del titanio di resistere alla corrosione lo rende ideale per le applicazioni marine e le industrie di lavorazione chimica, dove è comune l'esposizione a sostanze chimiche aggressive. La formazione di uno strato di ossido protettivo sulle superfici in titanio migliora la sua resistenza alla corrosione, rendendola una scelta preferita per le applicazioni in ambienti di acqua salata. Al contrario, mentre le leghe di alluminio resistono anche alla corrosione, possono richiedere rivestimenti protettivi in condizioni particolarmente difficili per mantenere la loro integrità nel tempo.

Il futuro delle leghe di alluminio e titanio

Innovazioni nello sviluppo della lega

Lo sviluppo di nuove leghe di alluminio e titanio continua a evolversi, con i ricercatori che si concentrano sul miglioramento delle loro proprietà. Vengono esplorate innovazioni come la creazione di leghe ibride, che combinano le migliori caratteristiche di entrambi i materiali. Questi progressi mirano a migliorare le prestazioni in applicazioni specifiche, in particolare nelle industrie aerospaziali e automobilistiche. La ricerca sulle tecniche di produzione additiva, come la stampa 3D, sta anche aprendo la strada a nuove possibilità nella progettazione e nell'applicazione in lega, consentendo geometrie più complesse e rifiuti di materiale ridotti.

Sostenibilità e riciclaggio

La sostenibilità sta diventando sempre più importante nella selezione dei materiali. Sia le leghe di alluminio che di titanio sono riciclabili, il che riduce il loro impatto ambientale. Il processo di riciclaggio per l'alluminio è consolidato, consentendo un significativo risparmio energetico rispetto alla produzione primaria. Anche il riciclaggio del titanio sta guadagnando trazione, sebbene sia più complesso a causa delle proprietà del materiale. Mentre le industrie si sforzano di ridurre le loro impronte di carbonio, la capacità di riciclare e riutilizzare i materiali svolgerà un ruolo cruciale nel futuro delle leghe di alluminio e titanio. Le aziende sono sempre più alla ricerca di modi per incorporare materiali riciclati nei loro processi di produzione, migliorando ulteriormente gli sforzi di sostenibilità.

Conclusione

Alluminio e Le leghe di titanio svolgono ruoli cruciali nell'ingegneria moderna, ognuna delle quali offre vantaggi unici che soddisfano diverse applicazioni. Comprendere le loro proprietà, punti di forza e di debolezza è essenziale per selezionare il materiale appropriato per esigenze specifiche. Con l'avanzare della tecnologia, lo sviluppo di nuove leghe e pratiche sostenibili continuerà a modellare il futuro di questi materiali in vari settori. La ricerca e l'innovazione in corso in questo campo promettono di sbloccare nuove applicazioni e migliorare le prestazioni dei materiali esistenti, garantendo che le leghe di alluminio e titanio rimangono in prima linea nelle soluzioni ingegneristiche.

Domande frequenti

Quali sono le principali differenze tra leghe di alluminio e titanio?

Le leghe di alluminio sono più leggere e meno costose, mentre le leghe di titanio sono più forti e resistenti alla corrosione. La scelta tra loro dipende dai requisiti specifici dell'applicazione.

Le leghe di alluminio e titanio sono riciclabili?

Sì, sia le leghe di alluminio che titanio sono riciclabili, il che aiuta a ridurre il loro impatto ambientale.

In quali settori sono comunemente usate le leghe di alluminio e titanio?

Le leghe di alluminio sono ampiamente utilizzate nelle industrie aerospaziali, automobilistiche e di costruzione, mentre le leghe di titanio sono utilizzate principalmente nelle applicazioni aerospaziali e mediche.

Perché il titanio è più costoso dell'alluminio?

Il titanio è più costoso per i suoi complessi metodi di estrazione e lavorazione, che richiedono più energia e risorse rispetto all'alluminio.

Le leghe di alluminio e titanio possono essere usate insieme?

Sì, le leghe di alluminio e titanio possono essere utilizzate insieme in alcune applicazioni, in particolare nelle strutture ibride in cui i punti di forza di entrambi i materiali possono essere sfruttati.