Menu di contenuto

● Comprensione della mesh di titanio platinizzato

>> Che cos'è la mesh di titanio platinizzato?

>> Composizione e struttura

● Applicazioni di mesh di titanio platinizzato

>> Elettroplazione

>> Celle a combustibile

>> Trattamento delle acque

>> Protezione catodica

● Vantaggi della mesh di titanio platinizzato

>> Resistenza alla corrosione

>> Alta conducibilità

>> Personalizzazione

>> Durata

● Tendenze future nella mesh di titanio platinizzato

>> Progressi nella tecnologia del rivestimento

>> Aumento della domanda nelle energie rinnovabili

>> Ricerca e sviluppo

● Conclusione

● Domande e risposte correlate

>> 1. Qual è l'uso principale della mesh di titanio platinizzato?

>> 2. In che modo la mesh di titanio platinizzato migliora le reazioni elettrochimiche?

>> 3. È resistente alla mesh di titanio platinizzato alla corrosione?

>> 4.Pan può essere personalizzato in mesh di titanio platino per applicazioni specifiche?

>> 5. Quali tendenze future sono previste per la mesh di titanio platinizzato?

La mesh di titanio platinizzato è un materiale specializzato che ha attirato un'attenzione significativa in varie applicazioni industriali grazie alle sue proprietà uniche. Questo articolo approfondisce le caratteristiche, le applicazioni e i vantaggi della mesh di titanio platinizzato, fornendo una comprensione completa della sua importanza nella tecnologia moderna. Esplorando la sua composizione, struttura e vari campi in cui viene utilizzato, possiamo apprezzare il ruolo critico che svolge nel far avanzare i processi e le tecnologie industriali.

Comprensione della mesh di titanio platinizzato

Che cos'è la mesh di titanio platinizzato?

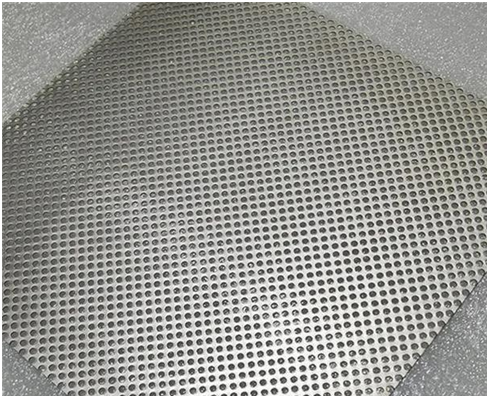

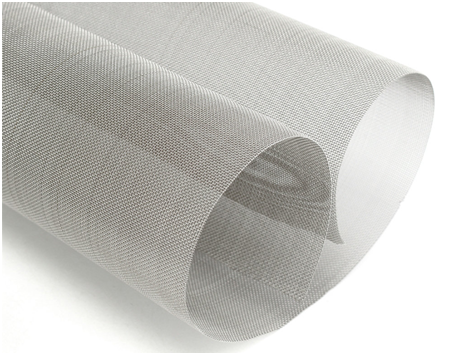

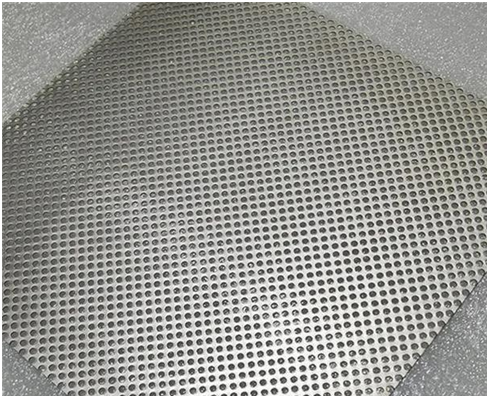

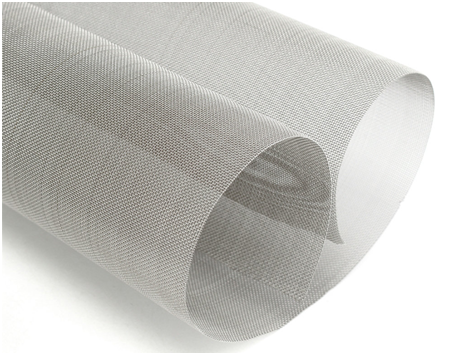

La mesh di titanio platinata è un tipo di elettrodo realizzato in titanio che è stato rivestito con un sottile strato di platino. Questo rivestimento migliora le proprietà naturali del titanio, rendendolo adatto a varie applicazioni elettrochimiche. La struttura a rete consente un'alta superficie, che è cruciale per reazioni elettrochimiche efficienti. La combinazione del leggero e della forza del titanio con l'eccellente conducibilità e la resistenza alla corrosione di Platinum crea un materiale non solo efficace ma anche resistente. Questa combinazione unica rende la mesh di titanio platinata un componente essenziale in molte applicazioni ad alte prestazioni.

Composizione e struttura

Il materiale di base, titanio, è noto per la sua eccellente resistenza alla corrosione e resistenza. Se rivestita di platino, la risultante mesh di titanio platinata presenta una maggiore conducibilità e durata. La mesh è in genere prodotta in varie dimensioni e spessori, consentendo la personalizzazione in base a specifiche esigenze di applicazione. Il processo di produzione comporta un attento controllo dello spessore del rivestimento per garantire prestazioni ottimali. La stessa struttura a rete è progettata per massimizzare la superficie mantenendo l'integrità strutturale, che è vitale per le applicazioni che richiedono elevata efficienza e affidabilità.

Applicazioni di mesh di titanio platinizzato

Elettroplazione

Una delle principali applicazioni della mesh di titanio platinizzato è nel settore elettroplante. La mesh funge da anodo nei processi elettroplativi, dove facilita la deposizione di metalli sulle superfici. La sua elevata conduttività e resistenza alla corrosione lo rendono una scelta ideale a questo scopo. Nell'elettroplazione, la qualità dell'anodo influisce direttamente sulla qualità della superficie placcata. La mesh di titanio platinata garantisce una deposizione uniforme di metallo, con conseguente finitura liscia e durevole. Questa applicazione è cruciale in settori come automobili, elettronici e gioielli, dove sono essenziali le finiture di alta qualità.

Celle a combustibile

La mesh di titanio platinata è anche ampiamente utilizzata nelle celle a combustibile, dove funge da elettrodo. La struttura della mesh consente una diffusione efficiente del gas, che è essenziale per le reazioni elettrochimiche che si verificano nelle celle a combustibile. Questa applicazione è particolarmente importante nello sviluppo di tecnologie di energia pulita. Le celle a combustibile convertono l'energia chimica direttamente in energia elettrica e l'efficienza di questo processo è fortemente influenzata dai materiali utilizzati negli elettrodi. L'uso di mesh di titanio platinizzato migliora le prestazioni delle celle a combustibile, rendendole più praticabili per un uso diffuso nei veicoli elettrici e nei sistemi di energia rinnovabile.

Trattamento delle acque

Nei processi di trattamento delle acque, la rete di titanio platinata viene utilizzata per la sua capacità di generare cloro e altri disinfettanti attraverso l'elettrolisi. Questa applicazione è vitale per mantenere la qualità dell'acqua e garantire acqua potabile sicura. Il processo di elettrolisi prevede il passaggio di una corrente elettrica attraverso l'acqua, che porta alla produzione di gas di cloro, un potente disinfettante. L'uso di mesh di titanio platinizzato in questo contesto non solo migliora l'efficienza del processo di disinfezione, ma riduce anche l'impatto ambientale minimizzando l'uso di sostanze chimiche dannose.

Protezione catodica

La mesh di titanio platinizzato è impiegata in sistemi di protezione catodica per prevenire la corrosione nelle condutture e in altre strutture metalliche. Servendo come anodo sacrificale, aiuta a proteggere il metallo sottostante da ambienti corrosivi. Questa applicazione è fondamentale in settori come il petrolio e il gas, in cui i gasdotti sono esposti a condizioni difficili che possono portare a una significativa corrosione e danno. L'uso di mesh di titanio platinizzato nei sistemi di protezione catodica migliora la longevità e l'affidabilità di queste strutture, riducendo in definitiva i costi di manutenzione e migliorando la sicurezza.

Vantaggi della mesh di titanio platinizzato

Resistenza alla corrosione

Uno dei vantaggi più significativi della mesh di titanio platinizzato è la sua eccezionale resistenza alla corrosione. Il rivestimento in platino protegge il substrato di titanio da sostanze chimiche e condizioni ambientali dure, estendendo la durata della vita della mesh. Questa proprietà è particolarmente importante nelle applicazioni in cui il materiale è esposto a sostanze aggressive, come nell'elaborazione chimica o negli ambienti marini. La durabilità fornita dalla resistenza alla corrosione della mesh di titanio platinizzato garantisce che possa funzionare efficacemente per periodi prolungati, riducendo la necessità di frequenti sostituti.

Alta conducibilità

Lo strato di platino migliora la conduttività elettrica della maglia di titanio, rendendola altamente efficiente per le applicazioni elettrochimiche. Questa proprietà è cruciale per processi come l'elettroplaggio e il funzionamento delle celle a combustibile, dove è necessario un trasferimento di elettroni efficiente. L'elevata conduttività garantisce che le reazioni elettrochimiche si verifichino a velocità ottimali, portando a migliori prestazioni ed efficienza. Nelle applicazioni in cui il tempo e l'efficienza energetica sono fondamentali, l'uso di mesh di titanio platinizzato può migliorare significativamente la produttività complessiva.

Personalizzazione

Le maglie di titanio platinate possono essere prodotte in varie dimensioni, forme e spessori di rivestimento, consentendo soluzioni su misura per soddisfare requisiti industriali specifici. Questa flessibilità lo rende una scelta preferita in molte applicazioni. I produttori possono regolare la progettazione di mesh per ottimizzare le prestazioni per processi particolari, garantendo che il materiale soddisfi le esigenze uniche di ciascuna applicazione. Questo livello di personalizzazione è essenziale nelle industrie in cui le soluzioni standard potrebbero non essere sufficienti, consentendo l'innovazione e i risultati migliori.

Durata

La combinazione della forza del titanio e delle qualità di protezione del platino si traducono in un materiale durevole che può resistere a condizioni operative esigenti. Questa durata riduce la necessità di frequenti sostituti, portando a risparmi sui costi a lungo termine. Nei settori in cui i tempi di inattività possono essere costosi, l'affidabilità della mesh di titanio platinizzato è un vantaggio significativo. La sua capacità di mantenere le prestazioni sotto stress garantisce che le operazioni possano continuare senza intoppi, contribuendo all'efficienza complessiva e alla produttività.

Tendenze future nella mesh di titanio platinizzato

Progressi nella tecnologia del rivestimento

Con l'avanzare della tecnologia, vengono sviluppati nuovi metodi per applicare i rivestimenti in platino alle maglie di titanio. Questi progressi mirano a migliorare l'uniformità e l'adesione del rivestimento, migliorando ulteriormente le prestazioni della mesh di titanio platinizzato in varie applicazioni. Le innovazioni nelle tecniche di rivestimento possono portare a rivestimenti più sottili ed efficienti che mantengono le proprietà desiderabili sia del titanio che del platino riducendo i costi materiali. Questo progresso potrebbe aprire nuove strade per l'uso di mesh di titanio platinizzato nelle tecnologie emergenti.

Aumento della domanda nelle energie rinnovabili

Con la crescente attenzione alle fonti di energia rinnovabile, si prevede che la domanda di mesh di titanio platinizzato nelle celle a combustibile ed elettrolizzanti. Questa tendenza riflette lo spostamento più ampio verso le tecnologie sostenibili e la necessità di efficienti sistemi di conversione energetica. Man mano che le industrie e i governi investono in soluzioni di energia pulita, il ruolo della mesh di titanio platinizzato nel facilitare queste tecnologie diventerà sempre più importante. La sua efficienza e affidabilità lo rendono una componente chiave nella transizione verso un panorama energetico più sostenibile.

Ricerca e sviluppo

La ricerca in corso sulle proprietà e le applicazioni della mesh di titanio platinizzato probabilmente produce nuove intuizioni e innovazioni. Questa ricerca può portare allo sviluppo di materiali e processi ancora più efficienti, ampliando i potenziali usi della mesh di titanio platinizzato. Mentre gli scienziati e gli ingegneri esplorano nuove applicazioni e migliorano le tecnologie esistenti, la versatilità della mesh di titanio platinizzato sarà probabilmente un punto focale nella ricerca di prestazioni migliorate in vari campi.

Conclusione

La mesh di titanio platinizzato è un materiale versatile ed essenziale in varie applicazioni industriali, in particolare in elettroPlating, celle a combustibile, trattamento delle acque e protezione catodica. Le sue proprietà uniche, tra cui resistenza alla corrosione, alta conducibilità e durata, lo rendono una risorsa preziosa nella tecnologia moderna. Man mano che i progressi continuano nel rivestimento della tecnologia e la domanda di soluzioni di energia rinnovabile cresce, la mesh di titanio platinata è pronta a svolgere un ruolo sempre più importante in futuro. La sua capacità di adattarsi a varie applicazioni mantenendo alte alte prestazioni garantisce che rimarrà una componente fondamentale nello sviluppo in corso di tecnologie innovative.

Domande e risposte correlate

1. Qual è l'uso principale della mesh di titanio platinizzato?

La mesh di titanio platinata viene utilizzata principalmente come anodo nei processi di elettro -elettorale e come elettrodo nelle celle a combustibile.

2. In che modo la mesh di titanio platinizzato migliora le reazioni elettrochimiche?

La struttura a rete fornisce un'alta superficie, mentre il rivestimento in platino migliora la conducibilità, facilitando reazioni elettrochimiche efficienti.

3. È resistente alla mesh di titanio platinizzato alla corrosione?

Sì, il rivestimento in platino offre un'eccellente resistenza alla corrosione, proteggendo il substrato di titanio da ambienti difficili.

4.Pan può essere personalizzato in mesh di titanio platino per applicazioni specifiche?

Assolutamente, la rete di titanio platinata può essere prodotta in varie dimensioni, forme e spessori di rivestimento per soddisfare esigenze industriali specifiche.

5. Quali tendenze future sono previste per la mesh di titanio platinizzato?

Le tendenze future includono i progressi nella tecnologia del rivestimento, l'aumento della domanda nelle applicazioni energetiche rinnovabili e la ricerca e lo sviluppo in corso per migliorare le sue proprietà e applicazioni.