Menu di contenuto

● Comprensione delle rondelle di titanio

>> Introduzione alle rondelle di titanio

>> Composizione e proprietà del materiale

● Processo di produzione

>> Elaborazione delle materie prime

>> Tecniche di fabbricazione

● Applicazioni e usi

>> Industria aerospaziale

>> Applicazioni marine

>> Industria medica

● Caratteristiche delle prestazioni

>> Resistenza alla corrosione

>> Forza e durata

● Installazione e manutenzione

>> Tecniche di installazione adeguate

>> Requisiti di manutenzione

● Controllo e standard di qualità

>> Standard del settore

>> Test e certificazione

● Sviluppi futuri

>> Progressi tecnologici

>> Applicazioni emergenti

● Domande e risposte comuni

Comprensione delle rondelle di titanio

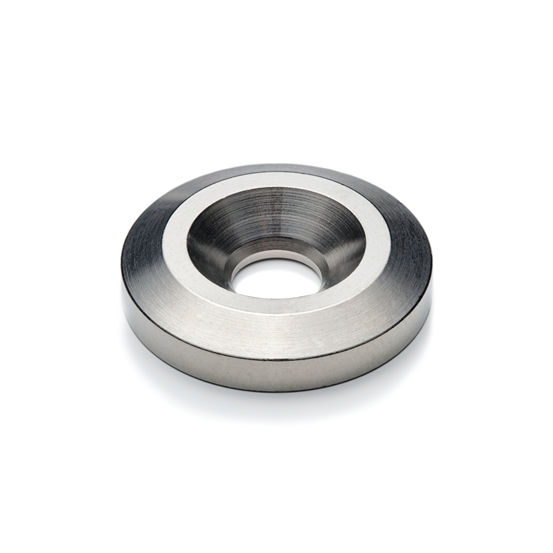

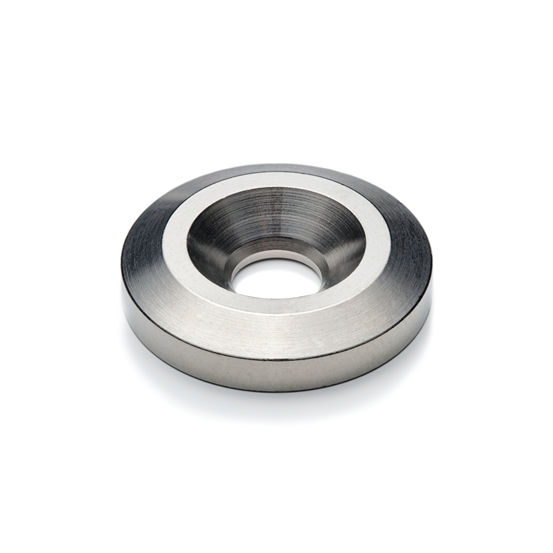

Introduzione alle rondelle di titanio

Le rondelle di titanio rappresentano un componente cruciale nelle moderne applicazioni ingegneristiche e industriali, fungendo da elementi indispensabili in vari sistemi di montaggio. Questi componenti ingegnerizzati con precisione combinano le proprietà eccezionali del titanio con la funzionalità pratica delle rondelle, creando soluzioni di fissaggio che eccellono in ambienti esigenti. Le rondelle di titanio sono specificamente progettate per fornire caratteristiche di prestazione superiori, tra cui una resistenza alla corrosione eccezionale, un notevole rapporto resistenza-peso e una durata eccezionale. La versatilità delle rondelle di titanio le rende particolarmente preziose nelle applicazioni in cui i materiali convenzionali potrebbero compromettere l'integrità o le prestazioni del sistema. Le loro proprietà uniche hanno rivoluzionato l'industria del fissaggio, offrendo soluzioni che soddisfano i requisiti sempre più impegnativi delle moderne sfide ingegneristiche.

Composizione e proprietà del materiale

La composizione delle rondelle di titanio è costituita principalmente da leghe di titanio di alto grado, accuratamente selezionate per soddisfare requisiti di applicazione specifici. Le leghe comuni includono gradi Ti-6al-4V e di titanio commercialmente puro, ognuna delle quali offre vantaggi distinti per diverse applicazioni. Queste rondelle presentano notevoli proprietà meccaniche, tra cui un'eccellente resistenza alla trazione, una bassa espansione termica e una resistenza eccezionale a temperature sia alte che basse. Le caratteristiche intrinseche del titanio rendono queste rondelle particolarmente preziose nelle applicazioni in cui i materiali tradizionali potrebbero fallire o sottoperformare. La struttura atomica del titanio contribuisce al suo eccezionale rapporto resistenza-peso, mentre la sua capacità di formare uno strato di ossido protettivo migliora le sue proprietà di resistenza alla corrosione. Inoltre, le rondelle di titanio mantengono le loro proprietà meccaniche in un ampio intervallo di temperatura, rendendole ideali per applicazioni ambientali estreme.

Processo di produzione

Elaborazione delle materie prime

Il viaggio per la creazione di rondelle di titanio inizia con l'attenta selezione e elaborazione dei materiali di titanio grezzo. Il processo di produzione prevede più fasi di preparazione del materiale, inclusa la trasformazione del minerale di titanio in metallo praticabile attraverso sofisticati processi metallurgici. L'elaborazione iniziale include il processo di Kroll, in cui il tetracloruro di titanio è ridotto per produrre spugna di titanio puro. Questo materiale subisce molteplici fasi di raffinazione per raggiungere i livelli di purezza desiderati. La materia prima subisce rigorose misure di controllo della qualità per garantire coerenza e affidabilità nel prodotto finale. Metodi di test avanzati, tra cui analisi spettrografica e test meccanici, verificano la composizione e le proprietà del materiale prima di procedere alla fase di produzione.

Tecniche di fabbricazione

Le moderne tecniche di produzione per le rondelle in titanio incorporano la lavorazione di precisione e i processi di formazione avanzata. Le macchine per il controllo numerico del computer (CNC) garantiscono una precisione dimensionale esatta mantenendo l'integrità dei materiali. La fabbricazione prevede un'attenta considerazione dell'accuratezza dimensionale, della finitura superficiale e dell'integrità del materiale. Gli utensili da taglio specializzati e i sistemi di raffreddamento sono impiegati per gestire le caratteristiche uniche del titanio durante la lavorazione. I processi di trattamento superficiale, comprese le applicazioni di passivazione e rivestimento, migliorano le caratteristiche delle prestazioni delle rondelle. Le misure di controllo della qualità durante il processo di produzione garantiscono la conformità con specifiche e standard. Le tecniche di ispezione avanzate, tra cui la misurazione laser e l'analisi della superficie, verificano la conformità del prodotto finito ai requisiti di progettazione.

Applicazioni e usi

Industria aerospaziale

Nel settore aerospaziale, le rondelle di titanio svolgono un ruolo vitale nell'assemblaggio e nella manutenzione degli aeromobili. Questi componenti sono essenziali in aree che richiedono elevata resistenza, basso peso e resistenza a condizioni estreme. Dagli assiemi di motori ai componenti strutturali, le rondelle di titanio forniscono soluzioni di fissaggio affidabili, contribuendo al contempo alla riduzione complessiva del peso. L'industria aerospaziale apprezza in particolare le rondelle di titanio per la loro capacità di mantenere l'integrità strutturale a temperature e pressioni variabili. Il loro utilizzo nei sistemi critici dimostra la fiducia posta nelle loro capacità di prestazione. La combinazione di resistenza e proprietà leggere li rende ideali per le applicazioni in cui ogni grammo è importante per ottenere prestazioni di volo ottimali.

Applicazioni marine

Gli ambienti marini presentano sfide uniche che le rondelle di titanio affrontano efficacemente. La loro eccezionale resistenza alla corrosione dell'acqua salata li rende ideali per attrezzature e navi marittime. Queste rondelle mantengono la loro integrità strutturale e le caratteristiche delle prestazioni anche dopo un'esposizione prolungata a condizioni marine dure. Le applicazioni vanno dalle attrezzature a bordo ai sistemi sottomarini, dove i materiali convenzionali si determinano rapidamente. La capacità di resistere alla corrosione galvanica quando è in contatto con altri metalli rende le rondelle di titanio particolarmente preziose nelle assiemi marine. La loro affidabilità a lungo termine riduce i requisiti di manutenzione e estende la durata delle attrezzature nelle applicazioni marittime.

Industria medica

Il campo medico utilizza le rondelle di titanio in varie applicazioni, in particolare in dispositivi medici e attrezzature chirurgiche. La biocompatibilità del titanio, combinato con la sua resistenza e durata, rende queste rondelle scelte eccellenti per le applicazioni mediche in cui la sicurezza e l'affidabilità dei materiali sono fondamentali. Il loro uso si estende a impianti ortopedici, dispositivi dentali e strumenti chirurgici. La natura non tossica del titanio garantisce la sicurezza del paziente fornendo al contempo il supporto meccanico necessario. I trattamenti di superficie avanzati migliorano la loro integrazione con i tessuti biologici se utilizzati nelle applicazioni di impianto. La capacità di resistere ai processi di sterilizzazione senza degradazione supporta ulteriormente il loro uso in ambienti medici.

Caratteristiche delle prestazioni

Resistenza alla corrosione

Una delle caratteristiche più notevoli delle rondelle di titanio è la loro resistenza alla corrosione superiore. Questa proprietà deriva dalla capacità del titanio di formare uno strato di ossido protettivo, che fornisce una protezione naturale contro vari ambienti corrosivi. Il film passivo si forma spontaneamente se esposto all'ossigeno, creando una barriera contro l'attacco chimico. Questa caratteristica garantisce l'affidabilità a lungo termine e la riduzione dei requisiti di manutenzione. La resistenza alla corrosione si estende a vari ambienti, tra cui condizioni acide e alcaline, rendendo le rondelle di titanio adatte a diverse applicazioni. La loro capacità di resistere alla corrosione e alla corrosione della fessura contribuisce alla lunga durata di servizio in ambienti impegnativi.

Forza e durata

Le rondelle in titanio dimostrano rapporti di forza a peso eccezionali, rendendole ideali per applicazioni in cui la riduzione del peso è cruciale senza compromettere l'integrità strutturale. La loro durata in varie condizioni di carico e la resistenza alla fatica li rendono componenti affidabili in assiemi critici. L'elevata resistenza alla trazione del titanio consente a queste rondelle di mantenere la loro forma e funzione in carichi significativi. La loro resistenza alla deformazione e all'usura garantisce prestazioni coerenti durante la loro durata di servizio. La combinazione di resistenza e proprietà leggere contribuisce a migliorare l'efficienza del sistema e la riduzione dei requisiti di manutenzione.

Installazione e manutenzione

Tecniche di installazione adeguate

L'installazione di rondelle di titanio richiede attenzione a procedure specifiche per garantire prestazioni ottimali. Applicazione di coppia adeguata, considerazioni di allineamento e preparazione della superficie svolgono ruoli cruciali nel raggiungere la funzionalità desiderata. Le linee guida di installazione includono in genere valori di coppia specifici in base alle dimensioni della rondella e ai requisiti dell'applicazione. Pulizia della superficie e corretta allineamento assicurano una distribuzione uniforme e prestazioni ottimali. Una particolare considerazione deve essere presa alla prevenzione della corrosione galvanica se utilizzata con metalli diversi. Le seguenti linee guida del produttore per l'installazione aiuta a massimizzare i vantaggi di questi componenti specializzati.

Requisiti di manutenzione

Il mantenimento delle rondelle di titanio comporta in genere un'ispezione regolare e una valutazione periodica delle loro condizioni. La loro durabilità intrinseca e la resistenza alla corrosione spesso comporta requisiti di manutenzione minima, contribuendo alla riduzione dei costi del ciclo di vita e alla migliore affidabilità dell'assemblaggio complessivo. Le procedure di ispezione si concentrano sul controllo di posti a sedere adeguati, segni di usura e mantenimento di livelli di coppia adeguati. Le prestazioni a lungo termine delle rondelle di titanio superano spesso quelle dei materiali convenzionali, riducendo la frequenza di interventi di sostituzione e manutenzione. La corretta documentazione delle attività di manutenzione garantisce il rispetto degli standard di qualità e facilita la pianificazione della manutenzione preventiva.

Controllo e standard di qualità

Standard del settore

Le rondelle di titanio devono soddisfare severi standard e specifiche del settore, tra cui ASTM, ISO e requisiti specifici per l'applicazione. Questi standard regolano vari aspetti, tra cui precisione dimensionale, composizione materiale e requisiti di prestazione. La conformità a questi standard garantisce coerenza e affidabilità tra diverse applicazioni. I sistemi di gestione della qualità monitorano ogni aspetto della produzione per mantenere la conformità con requisiti specificati. Audit regolari e processi di certificazione verificano la continua conformità agli standard del settore.

Test e certificazione

Le misure di controllo della qualità per le rondelle in titanio includono protocolli di test completi e processi di certificazione. Queste procedure verificano le proprietà meccaniche, l'accuratezza dimensionale e la qualità generale delle rondelle, garantendo che soddisfino o superano i requisiti specifici. I metodi di test includono test di durezza, valutazione della resistenza alla trazione e verifica dimensionale. Le tecniche di test non distruttive garantiscono l'integrità interna mantenendo l'usabilità del prodotto. La documentazione di certificazione fornisce tracciabilità e verifica della conformità ai requisiti specifici.

Sviluppi futuri

Progressi tecnologici

Il campo della produzione di rondella di titanio continua a evolversi con progressi tecnologici. Le innovazioni nei processi di produzione, la scienza dei materiali e i metodi di controllo della qualità contribuiscono ai continui miglioramenti delle prestazioni e dell'affidabilità del prodotto. Le tecniche di produzione avanzate, tra cui la produzione additiva, offrono nuove possibilità per progetti personalizzati e caratteristiche di prestazione migliorate. La ricerca sui trattamenti di superficie e sulle tecnologie di rivestimento promette funzionalità migliorate e una durata di servizio prolungata. L'integrazione delle tecnologie di produzione intelligente consente un miglioramento del controllo dei processi e della garanzia della qualità.

Applicazioni emergenti

Nuove applicazioni per le rondelle di titanio continuano a emergere in vari settori, dai sistemi di energia rinnovabile alle tecnologie di trasporto avanzate. La crescente domanda di componenti leggeri e leggeri guida l'innovazione nelle tecniche di progettazione e produzione, ampliando i potenziali usi di questi dispositivi di fissaggio specializzati. Le tecnologie emergenti nei veicoli elettrici e nei sistemi energetici sostenibili creano nuove opportunità per le applicazioni di rondella di titanio. Lo sviluppo di nuove leghe di titanio e trattamenti di superficie apre possibilità di prestazioni migliorate in applicazioni specializzate.

Domande e risposte comuni

D1: Perché le rondelle di titanio sono preferite dalle rondelle in acciaio standard? A1: Le rondelle in titanio offrono una resistenza alla corrosione superiore, un rapporto resistenza-peso più elevato e migliori prestazioni a temperature estreme, rendendole ideali per applicazioni esigenti in cui le rondelle in acciaio tradizionali potrebbero fallire. La loro eccezionale durata e i requisiti di manutenzione minimi spesso giustificano l'investimento iniziale più elevato, in particolare nelle applicazioni critiche in cui l'affidabilità è fondamentale.

Q2: cosa rende le rondelle di titanio adatte per applicazioni mediche? A2: Le rondelle di titanio sono biocompatibili, resistenti alla corrosione e non tossiche, rendendole sicure per l'uso in dispositivi medici e impianti mantenendo eccellenti proprietà strutturali. La loro capacità di integrarsi con i tessuti biologici e resistere al degrado nel corpo li rende ideali per impianti e dispositivi medici a lungo termine. Inoltre, la loro resistenza ai ripetuti processi di sterilizzazione garantisce l'integrità mantenuta in contesti medici.

Q3: Per quanto durano le rondelle di titanio in genere? A3: Se correttamente installate e mantenute, le rondelle di titanio possono durare per decenni a causa della loro eccezionale resistenza alla corrosione e durata, spesso sopravvivono ai componenti con cui vengono utilizzati. La loro longevità è particolarmente notevole in ambienti difficili in cui altri materiali potrebbero richiedere una sostituzione frequente. La formazione di uno strato di ossido protettivo contribuisce alla loro lunga durata di servizio prevenendo il degrado.

Q4: le rondelle di titanio possono essere utilizzate in applicazioni ad alta temperatura? A4: Sì, le rondelle di titanio mantengono la loro integrità strutturale e le caratteristiche delle prestazioni a temperature sia alte che basse, rendendole adatte per ambienti di temperatura estremi. Mostrano proprietà meccaniche stabili attraverso un ampio intervallo di temperatura, in genere da temperature criogeniche fino a diverse centinaia di gradi Celsius. Questa stabilità della temperatura li rende ideali per applicazioni aerospaziali e industriali.

D5: Le rondelle di titanio valgono il costo iniziale più elevato? A5: Mentre le rondelle di titanio hanno un costo iniziale più elevato, la loro durata di lunga durata, i requisiti di manutenzione minima e le caratteristiche delle prestazioni superiori spesso li rendono più convenienti a lungo termine, specialmente nelle applicazioni critiche. La ridotta necessità di sostituzione e manutenzione, combinata con la loro affidabilità in ambienti impegnativi, comporta in genere costi di proprietà totali inferiori. Il loro contributo all'affidabilità del sistema e la riduzione dei tempi di inattività giustifica ulteriormente l'investimento in molte applicazioni.